À la base, un four à induction est un appareil de fusion électrique qui utilise les principes de l'électromagnétisme pour chauffer et faire fondre le métal sans contact direct ni combustion. Sa structure se compose d'une alimentation électrique, d'une bobine d'induction refroidie par eau, d'un creuset réfractaire pour contenir le métal, d'un corps de four de support et d'un système de contrôle pour gérer l'ensemble du processus.

La structure d'un four à induction est fondamentalement conçue pour agir comme un transformateur électrique. La bobine du four sert d'enroulement primaire, et la charge métallique à l'intérieur du creuset agit comme un enroulement secondaire à une seule spire, qui se chauffe elle-même grâce à des courants générés en interne.

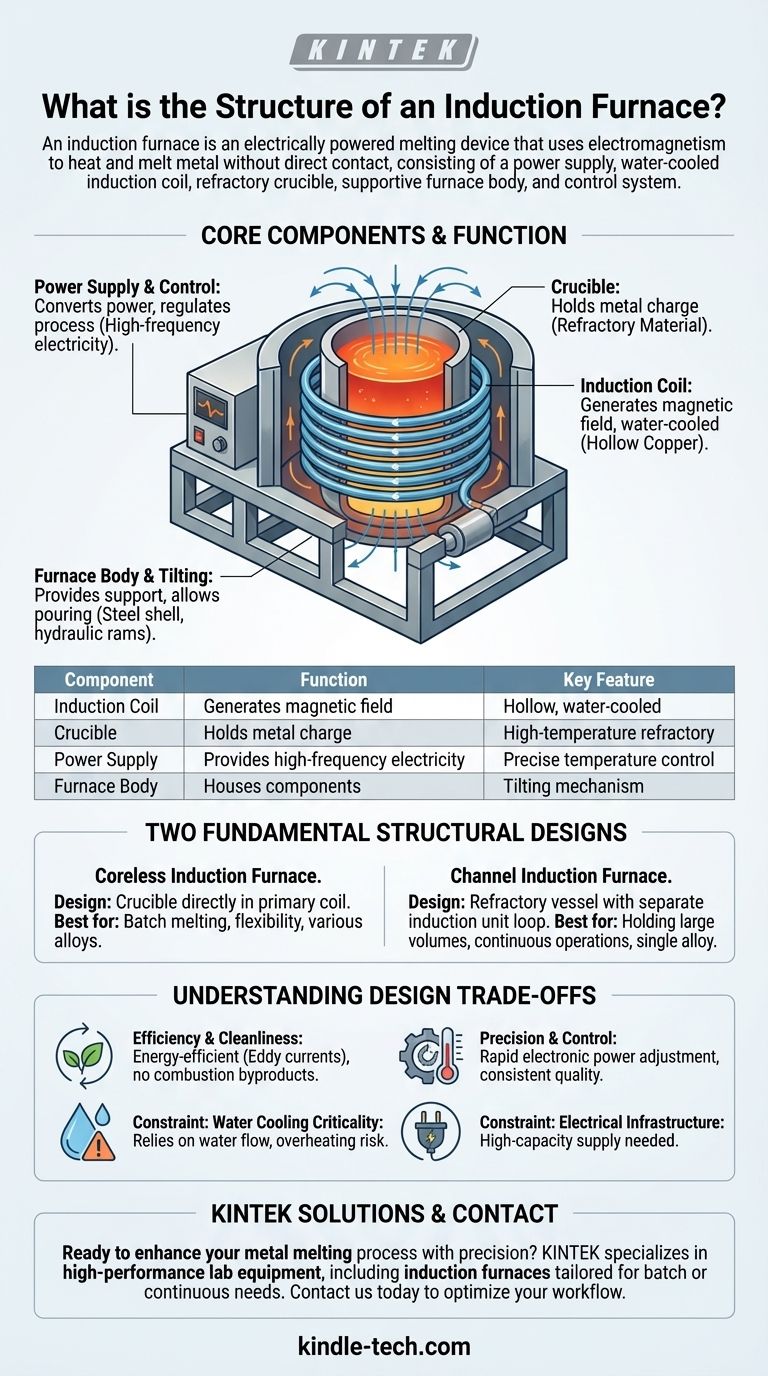

Les composants clés et leur fonction

Pour comprendre le four, nous devons d'abord comprendre ses différentes parties et le rôle que chacune joue dans le processus de fusion. Chaque composant est essentiel à l'efficacité, à la sécurité et à la fiabilité du système.

La bobine d'induction

Le cœur du four est la bobine d'induction. Il s'agit d'une bobine hélicoïdale généralement fabriquée à partir de tubes de cuivre creux à haute conductivité.

Un courant électrique alternatif provenant de l'alimentation électrique circule à travers cette bobine, générant un champ magnétique puissant et rapidement inversé au centre du four.

Il est crucial que de l'eau soit constamment en circulation à travers les tubes de cuivre creux. Ceci est essentiel pour évacuer l'immense chaleur perdue générée par le courant électrique, protégeant la bobine de la fusion.

Le creuset

Positionné à l'intérieur de la bobine d'induction se trouve le creuset. Il s'agit d'un récipient cylindrique à ciel ouvert fabriqué à partir de matériaux réfractaires, qui sont des céramiques conçues pour résister à des températures extrêmes.

La fonction principale du creuset est de contenir la charge métallique solide et le bain de métal en fusion qui en résulte. Il doit être chimiquement inerte pour éviter de contaminer le métal et suffisamment solide pour supporter les contraintes thermiques et physiques de l'opération.

L'alimentation électrique et le système de contrôle

L'alimentation électrique est le moteur du four. Elle convertit l'énergie électrique standard en électricité à haute intensité et à fréquence spécifique nécessaire pour alimenter la bobine d'induction. Cette unité comprend souvent un transformateur, un banc de condensateurs et un onduleur.

Le système de contrôle est le cerveau. Il utilise des circuits intégrés et des capteurs pour réguler la puissance de sortie, surveiller les paramètres du système et assurer un fonctionnement sûr. Ce système offre une protection contre les surintensités, les surtensions et les pannes du système de refroidissement, et permet aux opérateurs d'obtenir un contrôle précis de la température.

Le corps du four et le mécanisme de basculement

L'ensemble de la bobine et du creuset est logé dans une coque ou un cadre en acier rigide. Ce corps assure un support structurel.

Dans de nombreuses conceptions, cette coque comprend un blindage magnétique pour empêcher le champ magnétique puissant d'induire de la chaleur dans la structure de support elle-même, ce qui serait inefficace et dangereux.

Le corps du four est généralement monté sur des tourillons, qui agissent comme un point de pivot. Cela permet de basculer l'ensemble du four à l'aide de vérins hydrauliques, permettant un versement sûr et contrôlé du métal en fusion dans une poche ou un moule.

Deux conceptions structurelles fondamentales

Bien que les principes fondamentaux restent les mêmes, les fours à induction sont construits en deux configurations principales, chacune adaptée à des applications différentes.

Le four à induction sans noyau

C'est la conception la plus courante, en particulier dans les fonderies. La structure est exactement celle décrite ci-dessus : un creuset est placé directement à l'intérieur de la bobine d'induction primaire.

Cette conception est très efficace pour la fusion par lots, où une quantité spécifique de métal est fondue, coulée, et le processus est répété. Elle offre une densité de puissance élevée et la flexibilité de fondre différents alliages, car le creuset peut être complètement vidé entre les fusions.

Le four à induction à canal

Dans un four à canal, la cuve principale est simplement un récipient revêtu de réfractaire pour contenir le métal en fusion. Une unité d'induction séparée est fixée sur le côté ou le fond.

Cette unité contient un noyau de fer (comme un transformateur traditionnel) avec une bobine d'induction. Un canal de métal en fusion provenant de la cuve principale passe en boucle à travers cette unité, agissant comme le circuit secondaire du transformateur. Le courant induit dans cette petite boucle chauffe le métal, qui recircule ensuite dans le bain principal.

Cette structure est idéale pour maintenir de grands volumes de métal en fusion à une température constante ou pour le surchauffer. Elle est plus économe en énergie pour les opérations continues ou semi-continues avec un seul alliage.

Comprendre les compromis de conception

La structure d'un four à induction offre des avantages distincts, mais introduit également des considérations opérationnelles critiques.

Avantage : Efficacité et propreté

Parce que la chaleur est générée directement à l'intérieur de la charge métallique via les courants de Foucault (chauffage Joule), le processus est extrêmement économe en énergie.

De plus, comme il n'y a pas de combustion, le processus est propre, ne produisant ni fumée, ni cendres, ni sous-produits nocifs. Cela simplifie la conformité environnementale et permet d'obtenir une fusion de plus grande pureté.

Avantage : Précision et contrôle

Le système de contrôle électronique permet un réglage précis et rapide de la puissance d'entrée. Cela donne aux opérateurs un contrôle exceptionnel sur le taux de fusion et la température finale, conduisant à une qualité métallurgique constante.

Contrainte : Importance critique du refroidissement par eau

La dépendance de la structure à une bobine refroidie par eau est sa principale vulnérabilité. Toute interruption du flux d'eau de refroidissement pendant que le four est sous tension peut entraîner une surchauffe de la bobine et une défaillance catastrophique en quelques secondes.

Contrainte : Exigences en matière d'infrastructure électrique

Les fours à induction sont des appareils gourmands en énergie. Leur structure nécessite une alimentation électrique et une connexion au réseau robustes et de grande capacité, ce qui représente une exigence d'infrastructure importante pour toute installation.

Faire le bon choix pour votre objectif

La structure optimale du four est entièrement dictée par vos besoins opérationnels et vos objectifs métallurgiques.

- Si votre objectif principal est la flexibilité et la fusion par lots de divers alliages : La structure simple et puissante d'un four à induction sans noyau est le choix supérieur.

- Si votre objectif principal est de maintenir et de conserver la température d'un grand bain d'un seul alliage : La structure continue et très efficace d'un four à induction à canal est mieux adaptée à la tâche.

Comprendre cette relation directe entre la structure et la fonction vous permet de sélectionner et d'utiliser le bon outil pour votre application spécifique.

Tableau récapitulatif :

| Composant | Fonction | Caractéristique clé |

|---|---|---|

| Bobine d'induction | Génère un champ magnétique pour chauffer le métal | Tubes de cuivre creux refroidis par eau |

| Creuset | Contient la charge métallique | Fabriqué en matériau réfractaire haute température |

| Alimentation électrique | Fournit de l'électricité haute fréquence | Permet un contrôle précis de la température |

| Corps du four | Loge les composants et assure la structure | Comprend souvent un mécanisme de basculement pour le versement |

Prêt à améliorer votre processus de fusion des métaux avec précision et efficacité ?

KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les fours à induction conçus pour la fiabilité et des résultats supérieurs. Que vous ayez besoin d'un four sans noyau pour la fusion par lots ou d'un four à canal pour des opérations continues, nos solutions sont adaptées pour répondre aux besoins spécifiques de votre laboratoire.

Contactez-nous dès aujourd'hui pour discuter de la façon dont nos fours à induction peuvent optimiser votre flux de travail et offrir la pureté et le contrôle que vos applications exigent.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise

- Quelle est la fonction d'un four tubulaire ? Réaliser un traitement précis à haute température dans une atmosphère contrôlée

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique