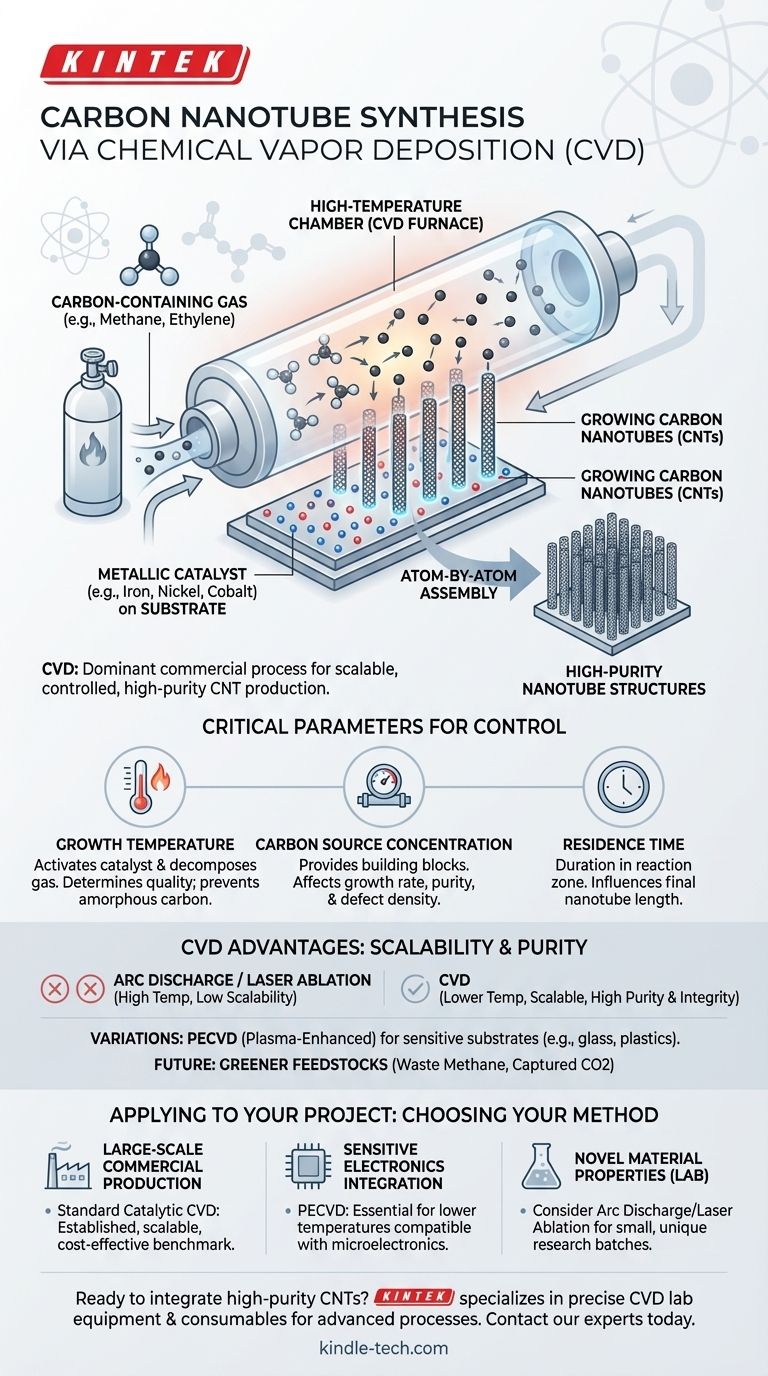

En bref, la synthèse des nanotubes de carbone par dépôt chimique en phase vapeur (CVD) est un processus au cours duquel un gaz contenant du carbone est introduit dans une chambre à haute température, provoquant sa décomposition. À l'aide d'un catalyseur métallique, les atomes de carbone se réassemblent sur un substrat, se développant en structures de nanotubes de haute pureté. Cette méthode est devenue le procédé commercial dominant en raison de son évolutivité et de son contrôle.

Bien qu'il existe des méthodes plus anciennes comme l'ablation laser et la décharge à l'arc, la CVD est la norme de l'industrie pour la production de nanotubes de carbone. Sa valeur réside dans l'utilisation d'un catalyseur pour permettre la croissance à des températures plus basses, ce qui fournit le contrôle précis nécessaire pour une production à grande échelle et de haute qualité.

Comment fonctionne la CVD pour les nanotubes de carbone

À la base, la CVD est un processus de fabrication « de bas en haut ». Il construit des matériaux atome par atome à partir d'un état gazeux sur une surface solide, offrant un contrôle exceptionnel sur la structure et la pureté du produit final.

Le principe fondamental

Le processus implique de faire circuler un gaz précurseur (la source de carbone) sur un substrat préparé à l'intérieur d'un four. La température élevée fournit l'énergie nécessaire pour rompre les liaisons chimiques du gaz, libérant ainsi des atomes de carbone.

Le rôle critique du catalyseur

Pour la synthèse des CNT, ce processus est presque toujours une CVD catalytique. Une fine couche de particules de catalyseur métallique, telles que le fer, le nickel ou le cobalt, est d'abord déposée sur le substrat.

Ces nanoparticules catalytiques servent deux objectifs. Elles abaissent considérablement la température requise pour décomposer le gaz carboné et elles agissent comme « germe » ou site de nucléation à partir duquel le nanotube commence à croître.

La source de carbone et l'environnement de croissance

Les sources de carbone courantes sont les gaz d'hydrocarbures comme le méthane, l'éthylène ou l'acétylène. L'ensemble de la réaction se déroule dans une atmosphère contrôlée, généralement un four tubulaire en quartz chauffé à plusieurs centaines de degrés Celsius.

Les paramètres critiques que vous devez contrôler

La qualité finale, la longueur et le diamètre des nanotubes de carbone ne sont pas accidentels. Ils sont le résultat direct d'une gestion minutieuse des paramètres clés du processus CVD.

Température de croissance

La température est sans doute le facteur le plus critique. Elle influence directement l'activité du catalyseur et le taux de décomposition du gaz carboné. Une température incorrecte peut entraîner une croissance de mauvaise qualité ou la formation de carbone amorphe indésirable au lieu de nanotubes structurés.

Concentration de la source de carbone

La concentration du gaz contenant du carbone doit être finement ajustée. Trop peu de gaz entraîne une croissance lente ou inexistante, tandis que trop peut submerger le catalyseur, entraînant des défauts et une pureté plus faible.

Temps de résidence

Ceci fait référence à la quantité de temps pendant laquelle le gaz précurseur reste dans la zone de réaction chaude. Le temps de résidence affecte la longueur des nanotubes ; des temps plus longs produisent généralement des tubes plus longs, mais jusqu'à un certain point où la désactivation du catalyseur ou les réactions secondaires deviennent un problème.

Comprendre les compromis : CVD par rapport à d'autres méthodes

Bien que la CVD soit la méthode principale, comprendre ses avantages dans leur contexte est essentiel pour apprécier son rôle en nanotechnologie.

L'avantage de l'évolutivité et de la pureté

Les méthodes traditionnelles comme la décharge à l'arc et l'ablation laser peuvent produire des CNT de très haute qualité, mais elles fonctionnent à des températures extrêmement élevées et sont difficiles à adapter à la production industrielle. La capacité de la CVD à fonctionner à des températures plus basses et dans un format continu ou par lots importants en fait le procédé commercial de choix.

De plus, la CVD est appréciée pour sa capacité à produire des matériaux avec une plus grande pureté et intégrité structurelle par rapport à de nombreuses autres techniques de revêtement ou de synthèse.

Variations pour des besoins spécifiques

Il existe des versions spécialisées du processus, telles que le dépôt chimique en phase vapeur assisté par plasma (PECVD). La PECVD utilise un champ électrique pour créer du plasma, ce qui aide à décomposer le gaz à des températures encore plus basses. Cela permet aux CNT de croître directement sur des substrats sensibles comme le verre ou le plastique.

L'avenir : des matières premières plus écologiques

La recherche émergente se concentre sur la manière de rendre le processus CVD plus durable. Cela comprend l'utilisation de matières premières résiduelles comme le méthane issu de la pyrolyse ou même la capture du dioxyde de carbone par électrolyse et son utilisation comme source de carbone.

Comment appliquer cela à votre projet

Votre choix de méthode de synthèse dépend entièrement de votre objectif final. Comprendre les forces de la CVD et de ses variantes vous permet d'aligner votre approche sur vos exigences techniques.

- Si votre objectif principal est la production commerciale à grande échelle : La CVD catalytique standard est la référence établie, évolutive et rentable de l'industrie.

- Si votre objectif principal est l'intégration avec des composants électroniques sensibles : La PECVD est la technologie essentielle, car elle permet la croissance des CNT à des températures plus basses compatibles avec les processus de microélectronique.

- Si votre objectif principal est d'explorer de nouvelles propriétés matérielles en laboratoire : Bien que la CVD soit un candidat solide, la décharge à l'arc ou l'ablation laser pourraient être envisagées pour créer de petits lots uniques pour la recherche fondamentale.

Maîtriser les principes de la CVD vous permet d'ingénier précisément les propriétés des nanotubes de carbone pour la prochaine génération de matériaux et de dispositifs avancés.

Tableau récapitulatif :

| Paramètre | Rôle dans la synthèse CVD | Impact sur les CNT |

|---|---|---|

| Température de croissance | Active le catalyseur et décompose le gaz carboné | Détermine la qualité, prévient le carbone amorphe |

| Concentration de la source de carbone | Fournit les éléments constitutifs pour la croissance des nanotubes | Affecte le taux de croissance, la pureté et la densité des défauts |

| Temps de résidence | Durée pendant laquelle le gaz reste dans la zone de réaction | Influence la longueur finale des nanotubes |

| Catalyseur (Fe, Ni, Co) | Abaisse la température de réaction et sert de germe | Contrôle le site de nucléation et l'initiation de la croissance |

Prêt à intégrer des nanotubes de carbone de haute pureté dans votre recherche ou votre production ? KINTEK se spécialise dans la fourniture des équipements de laboratoire et des consommables précis nécessaires aux processus CVD avancés. Notre expertise garantit que vous disposez des bons outils pour une synthèse évolutive et une croissance contrôlée. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire en matière de nanotechnologie et de science des matériaux.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

Les gens demandent aussi

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD