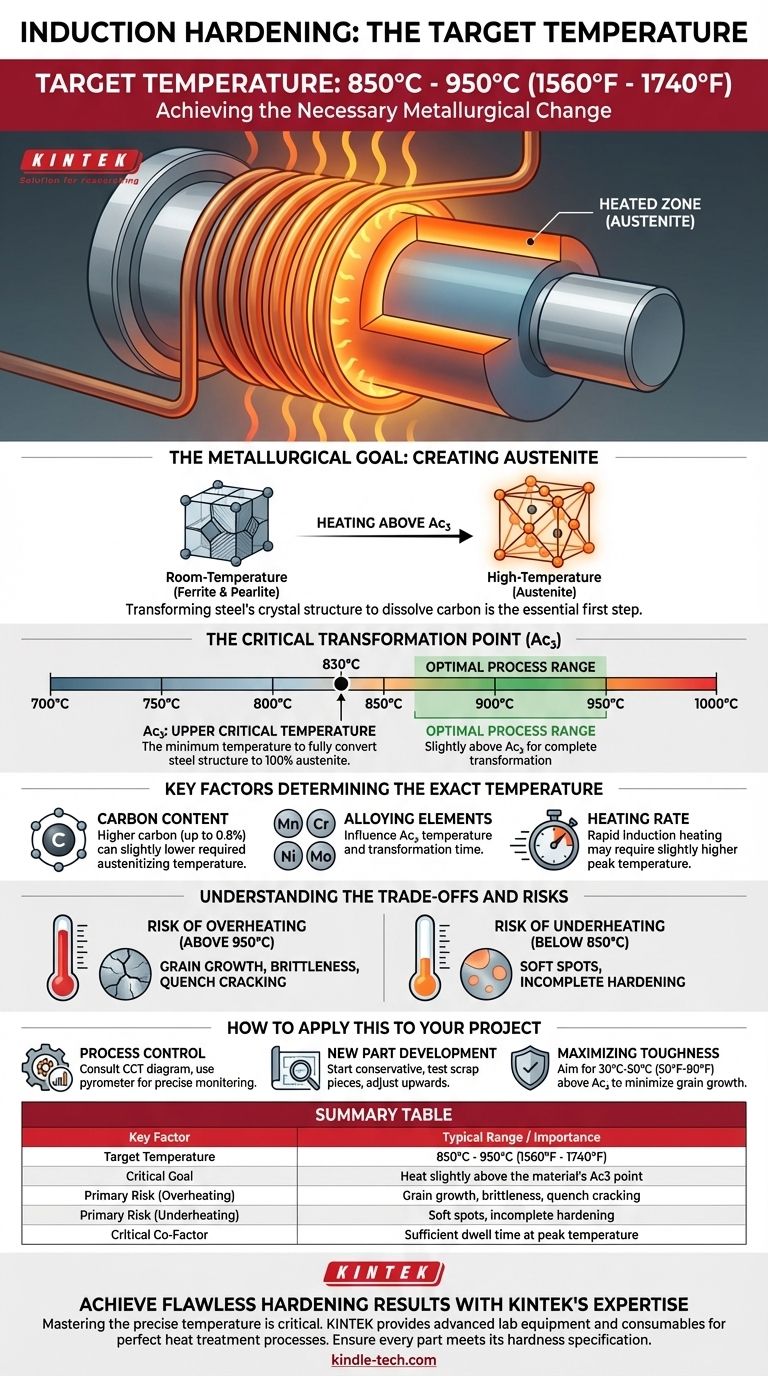

La température cible pour la trempe par induction n'est pas une valeur unique mais une plage spécifique, généralement entre 850°C et 950°C (1560°F à 1740°F) pour les aciers au carbone et alliés courants. La température exacte dépend de manière critique de la composition chimique de l'alliage spécifique. L'objectif est de chauffer le matériau juste au-dessus de sa température de transformation critique supérieure unique (Ac3) pour obtenir le changement métallurgique nécessaire avant la trempe.

Le principe fondamental n'est pas de simplement atteindre une température générique, mais de chauffer l'acier juste assez pour transformer sa structure cristalline en austénite. Ce contrôle précis de la température est la clé pour obtenir la dureté de surface souhaitée sans compromettre l'intégrité de la pièce.

L'objectif métallurgique : Créer de l'austénite

La trempe par induction fonctionne en manipulant la structure cristalline de l'acier. La température que vous utilisez est simplement l'outil pour obtenir le changement structurel requis à la surface du composant.

La température d'austénitisation

L'objectif principal du chauffage est d'atteindre la température d'austénitisation. C'est le point auquel la structure de l'acier à température ambiante (ferrite et perlite) se transforme en une nouvelle structure à haute température appelée austénite.

L'austénite possède un réseau cristallin cubique à faces centrées unique qui peut dissoudre une quantité significative de carbone. C'est la première étape essentielle du processus de durcissement.

Le point de transformation critique (Ac3)

Chaque alliage d'acier a une température spécifique connue sous le nom de sa température critique supérieure, ou Ac3. C'est la température minimale requise pour convertir entièrement la structure de l'acier en 100% d'austénite.

Par conséquent, la température cible pour la trempe par induction doit toujours être réglée légèrement au-dessus du point Ac3 du matériau spécifique traité. Cela garantit une transformation complète et uniforme dans la zone chauffée.

Plages de températures typiques

Pour les matériaux les plus couramment trempés — aciers à moyen carbone et faiblement alliés (comme le 1045, le 4140 ou le 4340) — la température Ac3 dicte une température de processus généralement comprise entre 850°C et 950°C (1560°F à 1740°F).

Un chauffage en dessous de cette plage entraînera un durcissement incomplet, tandis qu'un chauffage significativement au-dessus introduira d'autres risques.

Facteurs clés qui déterminent la température exacte

La plage "850°C à 950°C" est une ligne directrice, pas une règle. La température précise pour votre application est déterminée par les propriétés uniques du matériau.

Teneur en carbone

La teneur en carbone de l'acier a un effet direct sur sa température Ac3. En règle générale, une teneur en carbone plus élevée (jusqu'à environ 0,8%) peut légèrement abaisser la température d'austénitisation requise.

Éléments d'alliage

Des éléments comme le manganèse, le chrome, le nickel et le molybdène influencent tous les caractéristiques de transformation de l'acier. Ils peuvent augmenter ou diminuer la température Ac3 et, tout aussi important, affecter le temps requis à cette température pour que la transformation soit complète.

Vitesse de chauffage

Le chauffage par induction est exceptionnellement rapide. Cette vitesse de chauffage rapide signifie que vous pourriez avoir besoin d'utiliser une température de pointe légèrement plus élevée que celle que vous utiliseriez dans un processus de chauffage au four plus lent. Cela garantit que le cœur de la couche de surface chauffée a suffisamment de temps pour se transformer entièrement en austénite avant le début de la trempe.

Comprendre les compromis et les risques

Choisir la bonne température est un équilibre. S'écarter du point optimal dans une direction ou l'autre entraîne une défaillance du processus.

Le risque de surchauffe

Chauffer l'acier significativement au-dessus de sa température Ac3 provoque l'agrandissement des grains cristallins au sein de l'austénite. Les structures à gros grains deviennent très fragiles et sont plus susceptibles à la distorsion ou à la fissuration de trempe lorsque la pièce est refroidie rapidement.

Le risque de sous-chauffe

Si vous ne parvenez pas à atteindre une température supérieure au point Ac3, la transformation en austénite sera incomplète. Cela entraîne des "points mous" et un échec à atteindre la dureté et la résistance à l'usure spécifiées, ce qui contredit le but du processus de durcissement.

L'importance du temps de maintien

La température n'est pas la seule variable ; le temps de maintien, ou la durée pendant laquelle le matériau est maintenu à la température de pointe, est également critique. Un temps de maintien trop court entraînera une transformation incomplète, tandis qu'un temps de maintien trop long peut entraîner les mêmes problèmes de croissance des grains que la surchauffe.

Comment appliquer cela à votre projet

Votre objectif est de trouver la température la plus basse possible au-dessus du point Ac3 qui permet d'obtenir un durcissement complet de manière fiable pour votre pièce et votre processus spécifiques.

- Si votre objectif principal est le contrôle des processus et la répétabilité : Consultez le diagramme de transformation en refroidissement continu (CCT) du matériau pour identifier la température Ac3 et utilisez un pyromètre sans contact pour surveiller précisément la température de surface de la pièce pendant le cycle.

- Si votre objectif principal est de développer un processus pour une nouvelle pièce : Commencez par une estimation prudente à l'extrémité inférieure de la plage attendue du matériau et effectuez des tests sur des pièces de rebut. Analysez la dureté et la microstructure résultantes, en ajustant la température par petits incréments jusqu'à ce que les propriétés souhaitées soient atteintes sans signes de surchauffe.

- Si votre objectif principal est de maximiser la ténacité tout en assurant la dureté : Visez une température cible qui n'est que d'environ 30°C à 50°C (50°F à 90°F) au-dessus du point Ac3 du matériau. Cela minimise la croissance des grains et réduit le risque de fragilité.

En fin de compte, la température est le levier principal que vous utilisez pour contrôler les propriétés métallurgiques finales du composant.

Tableau récapitulatif :

| Facteur clé | Plage typique / Importance |

|---|---|

| Température cible | 850°C - 950°C (1560°F - 1740°F) |

| Objectif critique | Chauffer légèrement au-dessus du point Ac3 du matériau |

| Risque principal (Surchauffe) | Croissance des grains, fragilité, fissuration de trempe |

| Risque principal (Sous-chauffe) | Points mous, durcissement incomplet |

| Co-facteur critique | Temps de maintien suffisant à la température de pointe |

Obtenez des résultats de durcissement impeccables grâce à l'expertise de KINTEK

Maîtriser la température précise pour la trempe par induction est essentiel pour la performance et la longévité de votre composant. Une température incorrecte peut entraîner des défaillances coûteuses comme des points mous ou des fissures de trempe.

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables dont vous avez besoin pour développer, surveiller et perfectionner vos processus de traitement thermique. Que vous mettiez en place une nouvelle ligne de production ou que vous optimisiez une ligne existante, nos solutions vous aident à obtenir des résultats cohérents et de haute qualité.

Laissez-nous vous aider à garantir que chaque pièce respecte ses spécifications de dureté.

Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et de la manière dont KINTEK peut soutenir le succès de votre laboratoire.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Comment fonctionne le traitement thermique ? Adaptez les propriétés des matériaux à votre application

- Quelle est la différence entre le recuit, la trempe et le revenu ? Maîtrisez les propriétés des métaux pour votre laboratoire

- Quels sont les trois principaux traitements thermiques ? Maîtriser le recuit, la trempe et le revenu

- Quelles sont les parties d'un four sous vide ? Un guide des 5 systèmes principaux

- Quels sont les différents types de procédés de traitement thermique pour l'acier ? Adapter la résistance, la dureté et la ténacité