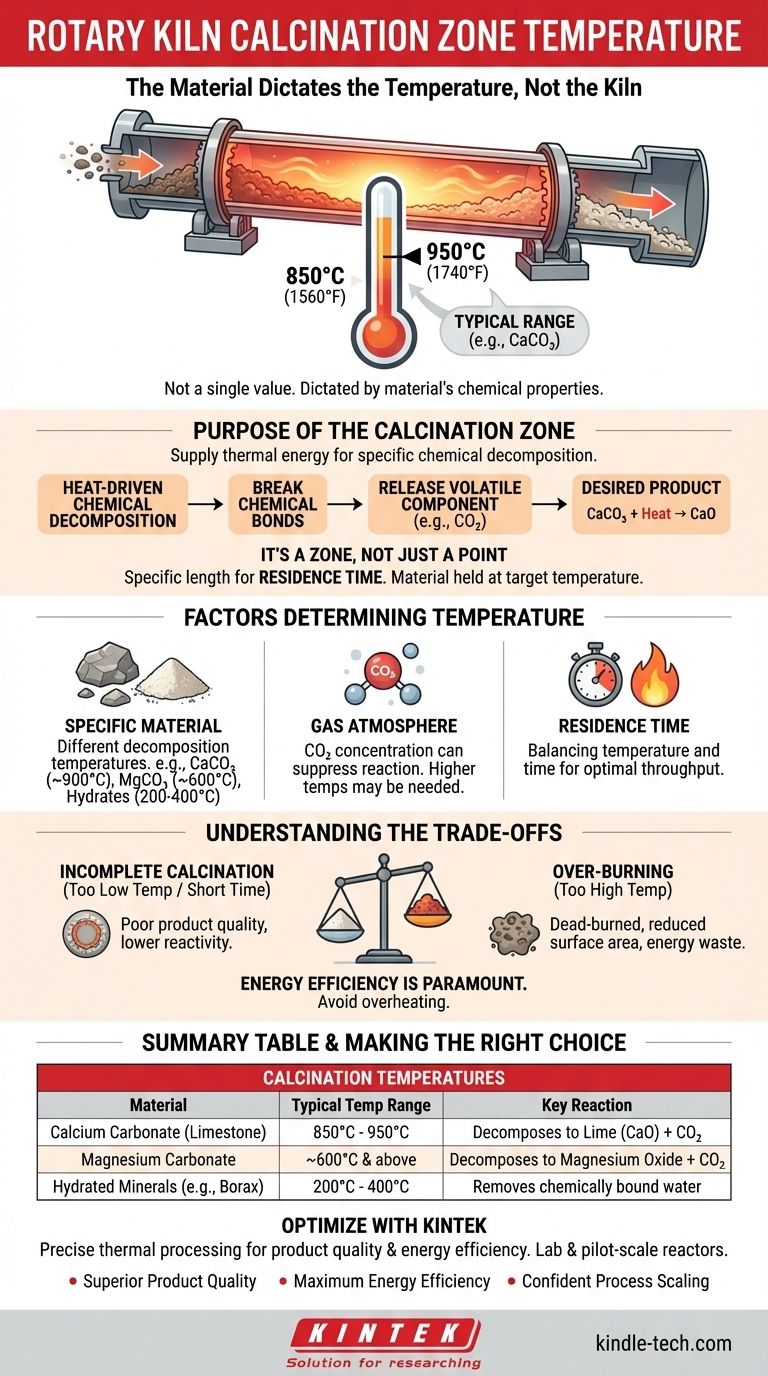

La température dans la zone de calcination d'un four rotatif n'est pas une valeur unique, mais est dictée entièrement par les propriétés chimiques du matériau traité. Pour l'application la plus courante, la calcination du carbonate de calcium (CaCO3) dans la production de ciment et de chaux, la température du lit de matériau est généralement maintenue entre 850°C et 950°C (1560°F à 1740°F) pour faciliter la décomposition chimique nécessaire.

Le principe fondamental à comprendre est que le four fournit l'environnement, mais le matériau dicte la température. La calcination est une réaction chimique, et la température requise est le point spécifique auquel la matière première se décompose en ses composants souhaités.

Quel est le rôle de la zone de calcination ?

Le four rotatif est un environnement soigneusement contrôlé avec des zones thermiques distinctes. Le seul objectif de la zone de calcination est de fournir suffisamment d'énergie thermique pour déclencher une décomposition chimique spécifique.

Décomposition chimique induite par la chaleur

La calcination est le processus de chauffage d'un matériau solide pour éliminer un composant volatil. Ce n'est pas simplement un séchage ; c'est un changement chimique fondamental.

L'énergie thermique fournie dans cette zone doit être suffisante pour rompre les liaisons chimiques au sein du matériau. Un exemple classique est le chauffage du calcaire (carbonate de calcium, CaCO3) jusqu'à ce qu'il se décompose, libérant du dioxyde de carbone (CO2) gazeux et laissant derrière lui de la chaux (oxyde de calcium, CaO).

C'est une zone, pas seulement un point

La zone de calcination est une longueur spécifique du four où le matériau est maintenu dans la plage de température cible. Le matériau traverse cette zone à mesure que le four tourne, offrant le temps de séjour nécessaire pour que la réaction soit complète.

Facteurs déterminant la température de calcination

La température exacte est une fonction de la chimie et de la physique. Plusieurs variables doivent être gérées pour assurer une réaction efficace et complète.

Le matériau spécifique traité

C'est le facteur le plus important. Différents matériaux se décomposent à des températures très différentes.

- Carbonate de calcium (CaCO3) : Nécessite une température de matériau d'environ 900°C pour que la décomposition se déroule à un rythme efficace.

- Minéraux hydratés (ex. : Borax) : L'élimination de l'eau chimiquement liée se produit à des températures beaucoup plus basses, souvent dans la plage de 200°C à 400°C.

- Carbonate de magnésium (MgCO3) : Se décompose à une température inférieure à celle du carbonate de calcium, généralement à partir d'environ 600°C.

L'atmosphère gazeuse du four

La composition du gaz chaud circulant dans le four joue également un rôle. Dans le cas de la calcination du calcaire, la réaction est réversible.

Une forte concentration de CO2 dans l'atmosphère du four peut supprimer ou ralentir la réaction, nécessitant des températures légèrement plus élevées pour surmonter la pression partielle du gaz.

Temps de séjour

La température et le temps sont interconnectés. Une température plus basse peut suffire si le matériau est maintenu dans la zone pendant une période plus longue. Inversement, une température plus élevée peut accélérer la réaction. Les opérateurs équilibrent ces deux facteurs pour un débit et une efficacité énergétique optimaux.

Comprendre les compromis

Obtenir la calcination correcte est un exercice d'équilibre. Une mauvaise gestion du processus entraîne une mauvaise qualité du produit et un gaspillage d'énergie.

Le risque de calcination incomplète

Si la température est trop basse ou si le temps de séjour est trop court, le matériau ne se décomposera pas entièrement. Il en résulte un produit final avec un cœur non réagi, ce qui réduit sa pureté et sa réactivité. Pour le ciment, cela signifie une qualité inférieure ; pour la chaux, cela signifie une mauvaise performance dans les applications chimiques.

Le risque de surcuisson

Si la température est trop élevée, le matériau peut être « brûlé à mort » ou frité. Ce processus réduit la surface et la réactivité du produit final. La chaux surcuite, par exemple, est lente à s'éteindre (réagir avec l'eau) et est moins efficace.

L'efficacité énergétique est primordiale

Le fonctionnement d'un four rotatif est extrêmement gourmand en énergie. Un fonctionnement de la zone de calcination même légèrement plus chaud que nécessaire entraîne un gaspillage important de combustible, ce qui augmente les coûts opérationnels et l'impact environnemental sans aucun avantage pour le produit.

Faire le bon choix pour votre objectif

Le réglage de température correct est une conséquence directe de votre objectif de traitement. Vous devez optimiser le fonctionnement du four pour répondre aux besoins spécifiques de votre matériau.

- Si votre objectif principal est de produire de la chaux ou du ciment : Votre objectif est de maintenir le lit de matériau près de 900°C pour décomposer complètement le carbonate de calcium sans surcuire la chaux résultante.

- Si votre objectif principal est d'éliminer l'eau liée d'un hydrate : Vous devez utiliser une température beaucoup plus basse, spécifique à ce minéral, pour éliminer l'eau sans faire fondre ou dégrader autrement le matériau.

- Si votre objectif principal est l'efficacité globale du processus : Vous devez trouver la température la plus basse possible et le temps de séjour le plus court qui permettent toujours une calcination complète afin de minimiser la consommation de carburant.

En fin de compte, un contrôle précis de la température est la clé pour assurer à la fois la qualité du produit et la rentabilité opérationnelle.

Tableau récapitulatif :

| Matériau | Plage de température typique de la zone de calcination | Réaction clé |

|---|---|---|

| Carbonate de calcium (Calcaire) | 850°C - 950°C (1560°F - 1740°F) | Se décompose en Chaux (CaO) + CO₂ |

| Carbonate de magnésium | ~600°C et plus | Se décompose en Oxyde de magnésium + CO₂ |

| Minéraux hydratés (ex. : Borax) | 200°C - 400°C | Élimine l'eau chimiquement liée |

Optimisez votre processus de calcination avec KINTEK

Un traitement thermique précis est essentiel pour la qualité du produit et l'efficacité énergétique. Que vous traitiez des minéraux, des produits chimiques ou des matériaux avancés, le choix de l'équipement approprié est la première étape.

KINTEK se spécialise dans les réacteurs et les fours de laboratoire et pilotes de haute qualité, parfaits pour déterminer les paramètres de calcination exacts requis par votre matériau avant de passer à la production industrielle.

Laissez-nous vous aider à obtenir :

- Une qualité de produit supérieure : Évitez la calcination incomplète ou la surcuisson.

- Une efficacité énergétique maximale : Identifiez la température et le temps de séjour optimaux pour votre matériau spécifique.

- Une mise à l'échelle de processus en toute confiance : Utilisez des données fiables provenant de nos équipements pour concevoir votre opération à pleine échelle.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en matière de traitement thermique. Nos experts sont prêts à fournir des solutions qui assureront votre succès.

Guide Visuel

Produits associés

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four rotatif continu scellé sous vide Four rotatif

- Four de régénération électrique pour charbon actif à four rotatif

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Qu'est-ce que la calcination, avec un exemple ? Un guide des processus de décomposition thermique

- Comment fonctionne un four rotatif ? Maîtriser le traitement continu à haute température

- Quelles sont les méthodes de pyrolyse pour la production de charbon de bois et de biochar ? Pyrolyse lente contre pyrolyse rapide expliquée

- Quel est le rôle du catalyseur dans la pyrolyse ? Transformer les déchets en produits de grande valeur

- Quels sont les inconvénients du procédé de pyrolyse ? Les principaux défis en matière d'énergie, de coût et de stabilité des produits

- Que fait la calcination ? Purifier et transformer les matériaux avec une chaleur contrôlée

- Quelles sont les émissions de la pyrolyse ? Transformer les déchets en produits de valeur, et non en pollution

- Qu'est-ce que le processus de pyrolyse thermique ? Un guide étape par étape du recyclage chimique