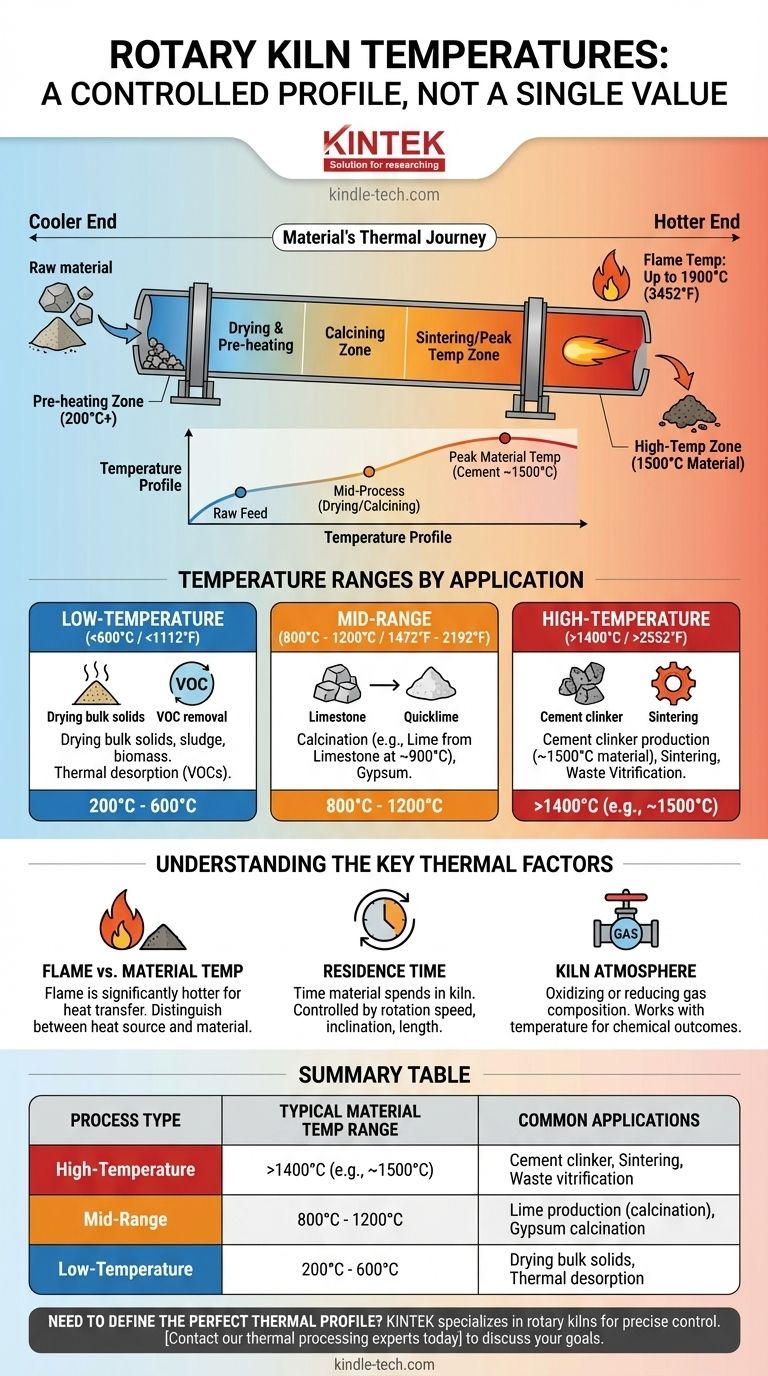

La température d'un four rotatif n'est pas une valeur unique mais un profil hautement contrôlé qui couvre une vaste plage. Alors que des processus spécifiques à haute température comme la fabrication de ciment chauffent le matériau à 1500°C (2732°F) en utilisant des flammes pouvant atteindre 1900°C (3452°F), la capacité opérationnelle globale des fours rotatifs s'étend de 200°C à plus de 2500°C pour répondre à diverses exigences industrielles.

Un four rotatif n'a pas une seule température. Au lieu de cela, il est conçu pour maintenir un profil de température précis sur toute sa longueur, avec des zones distinctes personnalisées pour déclencher une réaction chimique ou un changement physique spécifique dans le matériau traité.

Pourquoi un four a un profil, et non une seule température

Demander "la" température d'un four, c'est comme demander "la" vitesse d'une voiture lors d'un voyage à travers le pays. La valeur change en fonction du terrain et de l'objectif. La température d'un four est tout aussi dynamique et intentionnelle.

Le rôle critique des zones de température

Un four rotatif est fonctionnellement divisé en différentes zones de température. Une configuration courante comprend une zone de préchauffage et une zone de chauffage ou de calcination à haute température.

Chacune de ces zones peut être réglée et contrôlée indépendamment. Cela permet un chauffage progressif et précis du matériau à mesure qu'il se déplace le long du tambour incliné et rotatif.

Le parcours thermique du matériau

La matière première est introduite dans l'extrémité supérieure, plus froide, du four. Au fur et à mesure que le four tourne, le matériau culbute et progresse vers l'extrémité inférieure, plus chaude, où se trouve le brûleur.

Ce parcours garantit que le matériau est séché, préchauffé, puis soumis à la température de processus maximale dans une séquence contrôlée, maximisant l'efficacité et assurant la qualité du produit.

Plages de température par application

Le profil de température requis est entièrement dicté par l'objectif du processus. Un four utilisé pour sécher des copeaux de bois fonctionne dans un domaine thermique complètement différent de celui utilisé pour produire du ciment.

Processus à haute température (>1400°C)

C'est la plage pour la création de clinker de ciment, le frittage de minerais ou la vitrification de déchets dangereux. Dans ces applications, l'objectif est d'induire des changements chimiques fondamentaux dans le matériau.

Pour le ciment, le mélange brut est chauffé à environ 1500°C (2732°F). Pour y parvenir, la flamme au niveau du brûleur peut atteindre des températures aussi élevées que 1900°C (3452°F).

Processus à moyenne température (800°C - 1200°C)

Cette plage est typique pour la calcination, un processus qui élimine les composants chimiquement liés par la chaleur. Un exemple principal est la production de chaux à partir de calcaire (carbonate de calcium).

Le chauffage du calcaire à environ 900°C (1652°F) dégage du dioxyde de carbone, le convertissant en oxyde de calcium (chaux vive).

Processus à basse température (<600°C)

Les fours sont également utilisés pour des processus qui nécessitent un chauffage beaucoup plus doux. Ces applications commencent souvent à partir de 200°C (392°F).

Les utilisations courantes incluent le séchage de solides en vrac, de boues ou de biomasse, ainsi que la désorption thermique pour éliminer les composés organiques volatils (COV) des sols contaminés.

Comprendre les facteurs thermiques clés

La température est le paramètre principal, mais elle ne fonctionne pas de manière isolée. Plusieurs autres facteurs sont essentiels pour un processus thermique réussi.

Température de la flamme vs. température du matériau

Il est crucial de distinguer la température de la source de chaleur (la flamme) de la température du matériau lui-même. La flamme est toujours significativement plus chaude pour faciliter un transfert de chaleur efficace vers le lit de matériau.

Temps de séjour

Le temps que le matériau passe à l'intérieur du four est tout aussi important que la température maximale qu'il atteint. Le temps de séjour est contrôlé par la vitesse de rotation du four, son angle d'inclinaison et sa longueur.

Atmosphère du four

La composition gazeuse à l'intérieur du four (l'atmosphère) peut être contrôlée pour être oxydante (excès d'oxygène) ou réductrice (manque d'oxygène). Ce facteur agit en synergie avec la température pour obtenir des résultats chimiques spécifiques, en particulier dans le traitement des minéraux et des métaux.

Faire le bon choix pour votre objectif

Le profil de température correct est déterminé par votre produit final. Comprendre la transformation requise de votre matériau est la première étape pour définir votre processus.

- Si votre objectif principal est la production de ciment ou le frittage : Vous opérerez à l'extrémité la plus élevée du spectre, avec des températures de matériau avoisinant les 1500°C.

- Si votre objectif principal est la calcination (par exemple, chaux ou gypse) : Votre profil de température cible se situera généralement entre 800°C et 1200°C.

- Si votre objectif principal est le séchage ou la désorption thermique : Vous utiliserez un processus à basse température, fonctionnant souvent entre 200°C et 600°C.

En fin de compte, un four rotatif est un outil polyvalent défini non par une seule température, mais par sa capacité à offrir le parcours thermique précis dont votre matériau a besoin.

Tableau récapitulatif :

| Type de processus | Plage de température typique du matériau | Applications courantes |

|---|---|---|

| Haute température | >1400°C (par exemple, ~1500°C) | Production de clinker de ciment, frittage, vitrification des déchets |

| Moyenne température | 800°C - 1200°C | Production de chaux (calcination), calcination du gypse |

| Basse température | 200°C - 600°C | Séchage de solides en vrac, désorption thermique des contaminants |

Besoin de définir le profil thermique parfait pour votre matériau ?

KINTEK est spécialisé dans la conception et la fourniture de fours rotatifs robustes et d'équipements de laboratoire pour répondre à vos besoins précis en matière de traitement thermique. Que votre objectif soit le frittage à haute température, la calcination à moyenne température ou le séchage à basse température, nos solutions garantissent un contrôle précis de la température, l'efficacité et la qualité du produit.

Contactez nos experts en traitement thermique dès aujourd'hui pour discuter de la façon dont nous pouvons vous aider à atteindre vos objectifs de processus spécifiques.

Guide Visuel

Produits associés

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif continu scellé sous vide Four rotatif

- Four de régénération électrique pour charbon actif à four rotatif

Les gens demandent aussi

- Comment réactiver le charbon ? Restaurer la capacité d'adsorption et réduire les coûts

- Le carbone brûle-t-il dans le four ? Un guide pour prévenir les défauts et obtenir des céramiques plus solides

- Les réacteurs peuvent-ils être utilisés pour la pyrolyse des déchets plastiques ? La technologie de base expliquée

- Quels sont les différents types de mouvement du lit dans un four rotatif ? Optimiser le mélange et l'efficacité du transfert de chaleur

- Quelle est la température la plus appropriée pour la cuisson du ciment dans un four rotatif ? Atteindre un clinker parfait à 1450°C

- Quelle est la zone de température d'un four rotatif ? Maîtriser le parcours thermique de votre matériau

- Quelle est l'application de la pyrolyse dans la biomasse ? Transformer les déchets en bio-huile, en biochar et en énergie renouvelable

- Quelle est la température du réacteur de pyrolyse ? La clé pour contrôler les rendements en bio-huile, en biocarbone et en gaz de synthèse