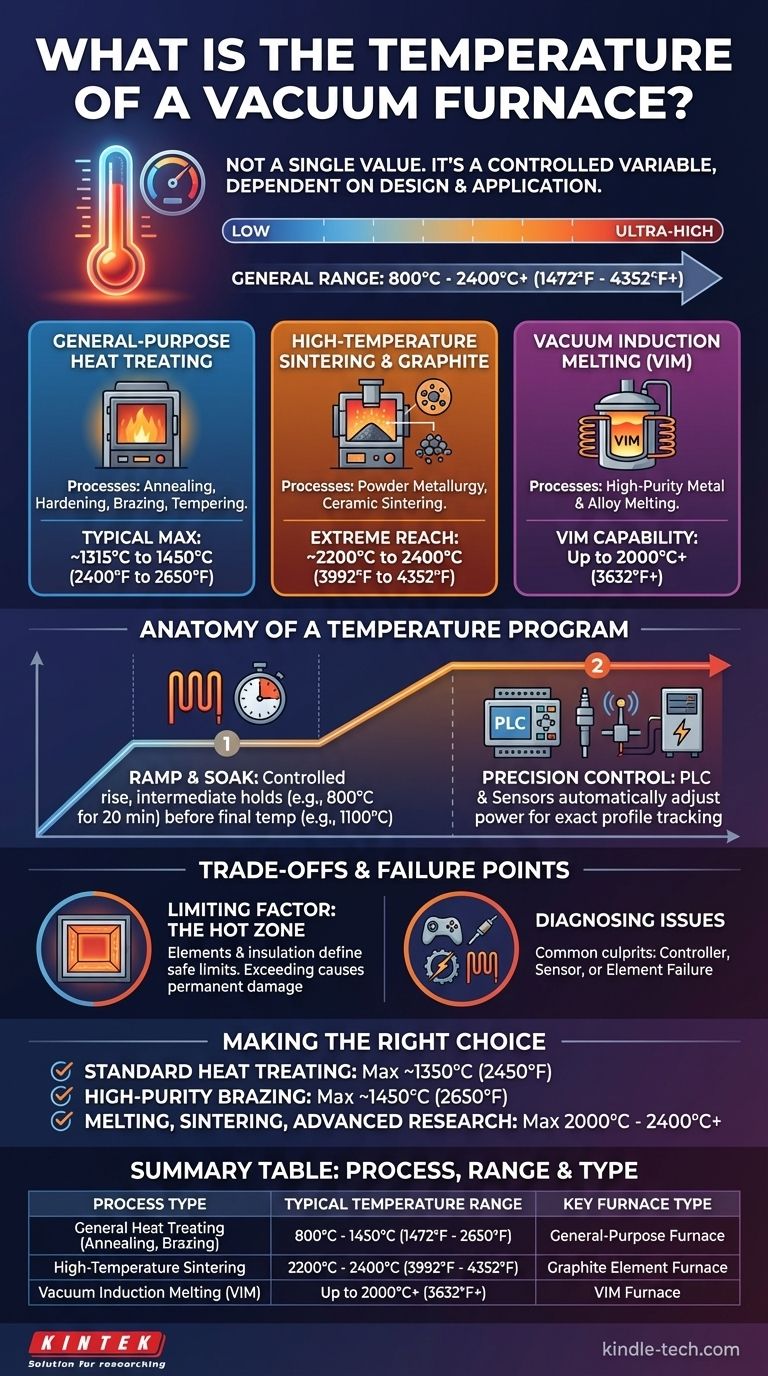

La température d'un four sous vide n'est pas une valeur unique mais une variable hautement contrôlée qui dépend entièrement de la conception du four et de son application prévue. Alors qu'un programme de traitement thermique typique peut fonctionner entre 800°C et 1100°C (1472°F - 2012°F), les capacités de température maximale varient considérablement selon le type de four. Les modèles à usage général atteignent souvent jusqu'à 1450°C (2650°F), tandis que les fours spécialisés pour la fusion ou le frittage peuvent dépasser 2400°C (4352°F).

La température requise est dictée par le processus du matériau — tel que le brasage, le frittage ou la fusion — ce qui détermine à son tour le type de four nécessaire. Comprendre cette relation est crucial pour sélectionner l'équipement adapté à votre application spécifique.

Comment le type de four dicte la plage de température

La température maximale atteignable d'un four sous vide est fondamentalement liée à sa construction et à sa méthode de chauffage. Différentes conceptions sont conçues pour répondre aux exigences de processus industriels ou de recherche spécifiques.

Fours de traitement thermique à usage général

Ce sont les types de fours sous vide les plus courants, utilisés pour des processus comme le recuit, la trempe, le brasage et le revenu.

Leur plage de fonctionnement typique est large, mais ils ont généralement une capacité de température maximale d'environ 1315°C à 1450°C (2400°F à 2650°F). L'extrémité supérieure de cette plage est souvent réservée aux alliages spécifiques ou pour effectuer des cycles de "nettoyage" à haute température afin de brûler les contaminants.

Fours de frittage et à graphite à haute température

Conçus pour créer des pièces solides à partir de poudres métalliques ou céramiques, le frittage sous vide nécessite des températures extrêmement élevées.

Les fours construits à cet effet, utilisant souvent des éléments chauffants en graphite, peuvent régulièrement atteindre 2200°C à 2400°C (3992°F à 4352°F). Cette capacité de température ultra-élevée est nécessaire pour lier efficacement les particules de matériaux spécialisés.

Fours de fusion par induction sous vide (VIM)

Ces fours utilisent l'induction électromagnétique pour chauffer et faire fondre les métaux et alliages dans un environnement sous vide, assurant une grande pureté.

Grâce à l'efficacité du chauffage par induction, les fours VIM peuvent atteindre des températures allant jusqu'à 2000°C (3632°F) ou plus, selon le couplage entre la bobine d'induction et le matériau à fondre.

Anatomie d'un programme de température

La température d'un four n'est pas un point de consigne statique mais un profil dynamique et précisément contrôlé. Un cycle typique implique plusieurs étapes distinctes pour garantir que le matériau est traité correctement.

La rampe et le palier

Un processus implique rarement un chauffage direct à la température finale. Au lieu de cela, la température est "montée en rampe" à un rythme contrôlé jusqu'à un point spécifique, souvent pour un "palier" intermédiaire.

Par exemple, un programme pourrait chauffer jusqu'à 800°C et maintenir pendant 20 minutes pour assurer une température uniforme dans toute la pièce avant de remonter à une température de processus finale de 1100°C pour un palier plus long. Cela évite le choc thermique et assure des propriétés matérielles constantes.

Systèmes de contrôle de précision

Atteindre et maintenir ces températures avec précision est essentiel. Les fours modernes utilisent un Contrôleur Logique Programmable (PLC) qui lit les données de capteurs comme les thermocouples.

Ce système ajuste automatiquement la puissance des éléments chauffants, garantissant que la température réelle du four suit exactement le profil programmé. Il gère également les interverrouillages de sécurité pour les systèmes d'eau, d'électricité et de vide.

Comprendre les compromis et les points de défaillance

Atteindre et maintenir des températures extrêmes sous vide est un défi d'ingénierie important avec des limitations inhérentes et des points de défaillance potentiels.

Le facteur limitant : la zone chaude

La "zone chaude" — la chambre intérieure isolée contenant les éléments chauffants — est le cœur du four. Les matériaux utilisés pour les éléments (par exemple, graphite, molybdène) et l'isolation déterminent directement la température de fonctionnement maximale sûre du four.

Pousser un four au-delà de sa limite de température conçue peut causer des dommages permanents à ces composants critiques.

Diagnostic des problèmes de température

Si un four ne parvient pas à atteindre sa température cible, le problème se situe souvent dans l'un des trois domaines suivants. Le problème pourrait être le contrôleur (thermostat) qui n'envoie pas le bon signal, le capteur (thermocouple) qui fournit une lecture incorrecte, ou l'élément chauffant lui-même qui est cassé ou a une connexion électrique défectueuse.

Le dépannage implique de vérifier systématiquement chaque composant pour identifier et résoudre la source de la défaillance.

Faire le bon choix pour votre objectif

Lors de l'évaluation d'un four sous vide, vos exigences de processus doivent guider votre décision. La température maximale n'est pas seulement une spécification — c'est un reflet direct de la capacité du four.

- Si votre objectif principal est le traitement thermique standard (recuit, trempe) : Un four avec une température maximale d'environ 1350°C (2450°F) est généralement suffisant pour la plupart des alliages et processus courants.

- Si votre objectif principal est le brasage de haute pureté ou les alliages spécialisés : Recherchez un modèle capable d'atteindre jusqu'à 1450°C (2650°F) pour offrir une plus grande flexibilité de processus et la possibilité d'exécuter des cycles de nettoyage.

- Si votre objectif principal est la fusion, le frittage ou la recherche sur les matériaux avancés : Vous aurez besoin d'un four spécialisé, tel qu'un modèle à induction sous vide ou à graphite, capable d'atteindre 2000°C à 2400°C.

En fin de compte, l'adéquation des capacités de température du four à votre matériau et processus spécifiques est la clé pour obtenir des résultats réussis et reproductibles.

Tableau récapitulatif :

| Type de processus | Plage de température typique | Type de four clé |

|---|---|---|

| Traitement thermique général (recuit, brasage) | 800°C - 1450°C (1472°F - 2650°F) | Four à usage général |

| Frittage à haute température | 2200°C - 2400°C (3992°F - 4352°F) | Four à éléments en graphite |

| Fusion par induction sous vide (VIM) | Jusqu'à 2000°C+ (3632°F+) | Four VIM |

Prêt à trouver le four sous vide parfait pour vos besoins spécifiques en température ?

KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant des fours sous vide de précision pour tout, du traitement thermique standard à la recherche sur les matériaux avancés. Nos experts vous aideront à sélectionner le bon équipement pour assurer un contrôle précis de la température, la répétabilité des processus et des résultats optimaux pour votre laboratoire.

Contactez-nous dès aujourd'hui pour discuter de votre application et obtenir une solution sur mesure !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un four de séchage sous vide pour les balles de riz ? Préserver la qualité et la pureté de la biomasse

- Quelle est l'importance du contrôle de la croissance des grains dans le frittage des céramiques ? Maîtriser la microstructure pour des performances supérieures

- Qu'est-ce que la trempe dans le processus de moulage ? Un guide pour obtenir une dureté métallique supérieure

- Qu'est-ce qu'un four discontinu ? Un guide pour un traitement thermique flexible et de haute précision

- Pourquoi faut-il utiliser des fours de recuit sous vide poussé pour le dopage du diamant ? Protéger les cristaux de la graphitisation irréversible

- Quel est le but de l'utilisation d'un four de traitement thermique pour les composites SiCp/2024Al ? Maîtriser l'ingénierie microstructurale

- Pourquoi utiliser un four de revenu sous vide pour la déshydrogénation ? Isoler les dommages permanents dans les métaux exposés à l'hydrogène

- Quelles sont les exigences de contrôle spécifiques pour les fours de chauffage dans le DRI à zéro reformage ? Optimisez votre gestion thermique