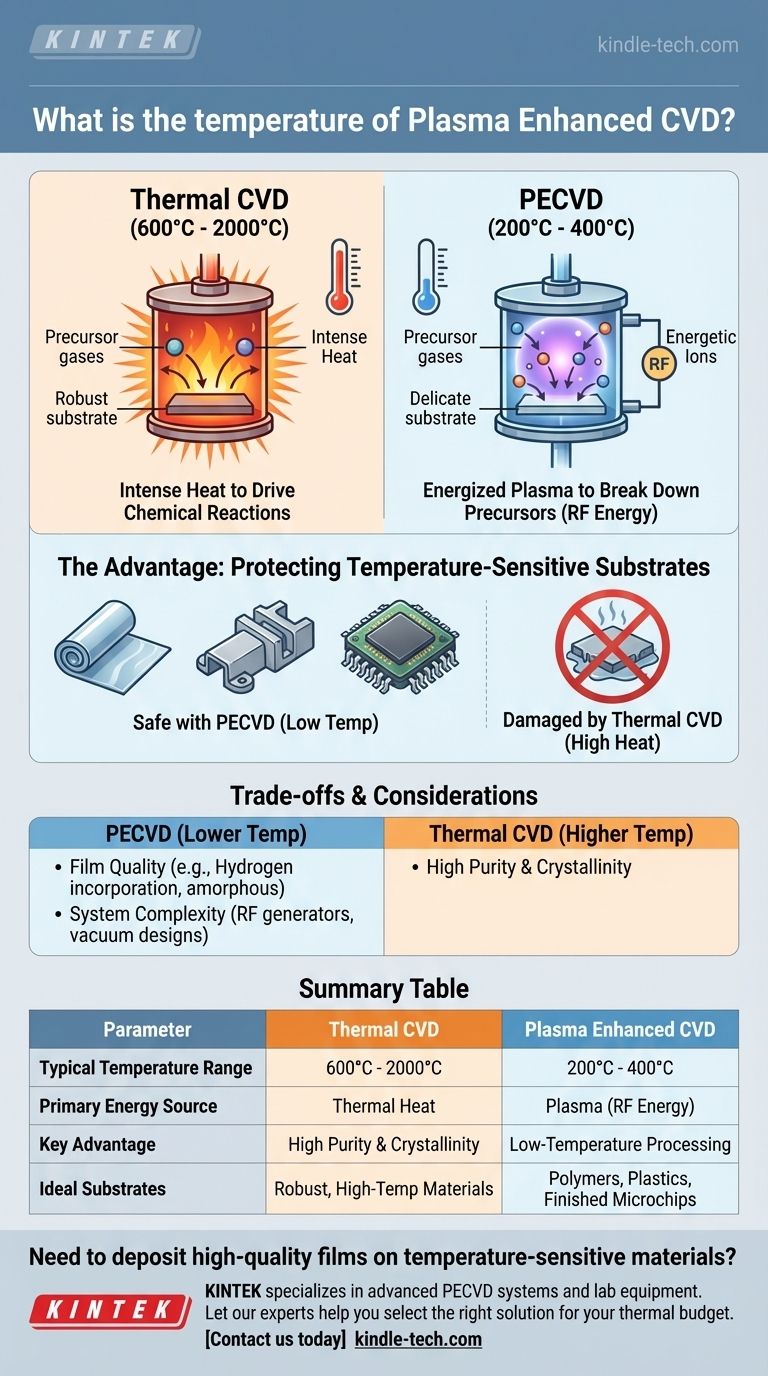

Pour être clair, le dépôt chimique en phase vapeur assisté par plasma (PECVD) fonctionne à des températures significativement plus basses que les procédés CVD thermiques conventionnels. Alors que le CVD thermique nécessite des températures allant de 600 °C à plus de 1100 °C, le PECVD opère généralement dans une plage beaucoup plus froide, souvent entre 200 °C et 400 °C.

La différence fondamentale réside dans la source d'énergie. Au lieu de s'appuyer sur une chaleur extrême pour déclencher les réactions chimiques, le PECVD utilise un plasma énergisé pour décomposer les gaz précurseurs, permettant un dépôt de film de haute qualité sur des substrats qui ne pourraient pas supporter des températures élevées.

La différence fondamentale : énergie thermique vs. énergie plasma

Comprendre le rôle de l'énergie est essentiel pour saisir pourquoi le PECVD est un processus distinct et précieux. Les deux méthodes visent à déposer un film solide à partir d'un gaz, mais elles y parviennent de manières fondamentalement différentes.

Comment fonctionne le CVD thermique

Le dépôt chimique en phase vapeur (CVD) traditionnel est un processus thermique. Il nécessite des températures très élevées, souvent dans la plage de 800 °C à 2000 °C.

Cette chaleur intense fournit l'énergie d'activation nécessaire pour que les gaz précurseurs réagissent ou se décomposent à la surface du substrat, formant le film mince désiré.

Comment fonctionne le PECVD

Le PECVD remplace le besoin d'énergie thermique extrême par l'énergie d'un plasma.

Un champ électrique (généralement à haute fréquence, ou RF) est utilisé pour ioniser les gaz précurseurs, créant un plasma hautement réactif. Les électrons et ions énergétiques dans le plasma fournissent l'énergie pour briser les liaisons chimiques et déclencher la réaction de dépôt. Cela permet au substrat de rester à une température beaucoup plus basse.

L'avantage du dépôt à basse température

La capacité à fonctionner à des températures réduites est le principal avantage de la technique PECVD et ouvre un large éventail d'applications impossibles pour le CVD thermique.

Protection des substrats sensibles à la température

Le bénéfice le plus significatif est la capacité à déposer des films sur des matériaux ayant de faibles points de fusion ou de dégradation.

Cela inclut les polymères, les plastiques et les dispositifs semi-conducteurs entièrement fabriqués qui contiennent des interconnexions métalliques ou d'autres structures qui seraient endommagées ou détruites par la chaleur élevée du CVD thermique.

Élargissement des possibilités matérielles

Le PECVD est fréquemment utilisé pour le dépôt de films critiques dans l'électronique moderne et la science des matériaux.

Les applications courantes incluent le dépôt de nitrure de silicium (SiN) ou de dioxyde de silicium (SiO₂) pour l'isolation électrique sur les micropuces, la création de films de carbure de silicium (SiC) et la croissance de nanotubes de carbone alignés verticalement.

Comprendre les compromis

Bien que puissant, le processus PECVD implique des compromis qui doivent être pris en compte pour toute application spécifique. Le choix d'une méthode de dépôt ne se limite pas à la température.

Qualité et composition du film

Parce que le dépôt a lieu à des températures plus basses, les films PECVD peuvent parfois avoir des propriétés différentes de leurs homologues à haute température.

Par exemple, les films peuvent avoir une concentration plus élevée d'hydrogène incorporé provenant des gaz précurseurs, ce qui peut affecter les propriétés optiques ou électriques. Ils peuvent également être moins denses ou avoir une structure amorphe plutôt que cristalline.

Complexité du système

Un système PECVD est intrinsèquement plus complexe qu'un simple réacteur CVD thermique.

Il nécessite du matériel supplémentaire, y compris des générateurs de puissance RF, des réseaux d'adaptation pour contrôler le plasma, et des conceptions de chambres à vide plus sophistiquées. Cela peut augmenter à la fois le coût et la complexité de l'opération et de la maintenance.

Faire le bon choix pour votre objectif

Le choix de la méthode de dépôt correcte dépend entièrement des exigences de votre substrat et des propriétés souhaitées du film final.

- Si votre objectif principal est la pureté et la cristallinité du film les plus élevées possibles sur un substrat robuste : Le CVD thermique est souvent le choix supérieur, car la haute température favorise les réactions chimiques idéales et la structure du film.

- Si votre objectif principal est de déposer un film sur un substrat sensible à la température comme un polymère ou une micropuce achevée : Le PECVD est la technologie essentielle et habilitante.

- Si votre objectif principal est d'équilibrer la vitesse de traitement avec des contraintes de température modérées : Le PECVD offre fréquemment des taux de dépôt plus élevés que les autres méthodes à basse température, ce qui en fait un choix pratique pour la fabrication.

En fin de compte, l'adéquation du processus au budget thermique du matériau est la décision la plus critique dans le dépôt de couches minces.

Tableau récapitulatif :

| Paramètre | CVD thermique | CVD assisté par plasma (PECVD) |

|---|---|---|

| Plage de température typique | 600 °C - 2000 °C | 200 °C - 400 °C |

| Source d'énergie primaire | Chaleur thermique | Plasma (énergie RF) |

| Avantage clé | Haute pureté et cristallinité | Traitement à basse température |

| Substrats idéaux | Matériaux robustes, haute température | Polymères, plastiques, micropuces finies |

Besoin de déposer des films de haute qualité sur des matériaux sensibles à la température ? KINTEK est spécialisé dans les systèmes PECVD avancés et les équipements de laboratoire, permettant un dépôt précis de couches minces pour les applications semi-conductrices, polymères et de science des matériaux. Laissez nos experts vous aider à choisir la bonne solution pour votre budget thermique et vos objectifs de performance. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques !

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma à basse température ? Revêtir les matériaux thermosensibles avec précision

- Quelles sont les utilisations du PECVD ? Un guide sur le dépôt de couches minces à basse température

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Comment le post-traitement dans un four de recuit améliore-t-il les films minces de a-SiC PECVD ? Atteindre une stabilité supérieure des matériaux

- Quel est l'avantage du PECVD ? Obtenir un dépôt de couches minces de qualité supérieure à basse température

- Comment applique-t-on le revêtement de type diamant ? Un guide des méthodes PVD vs PACVD

- Quelles sont les applications courantes des systèmes PECVD dans l'industrie des semi-conducteurs ? Améliorez votre fabrication de couches minces