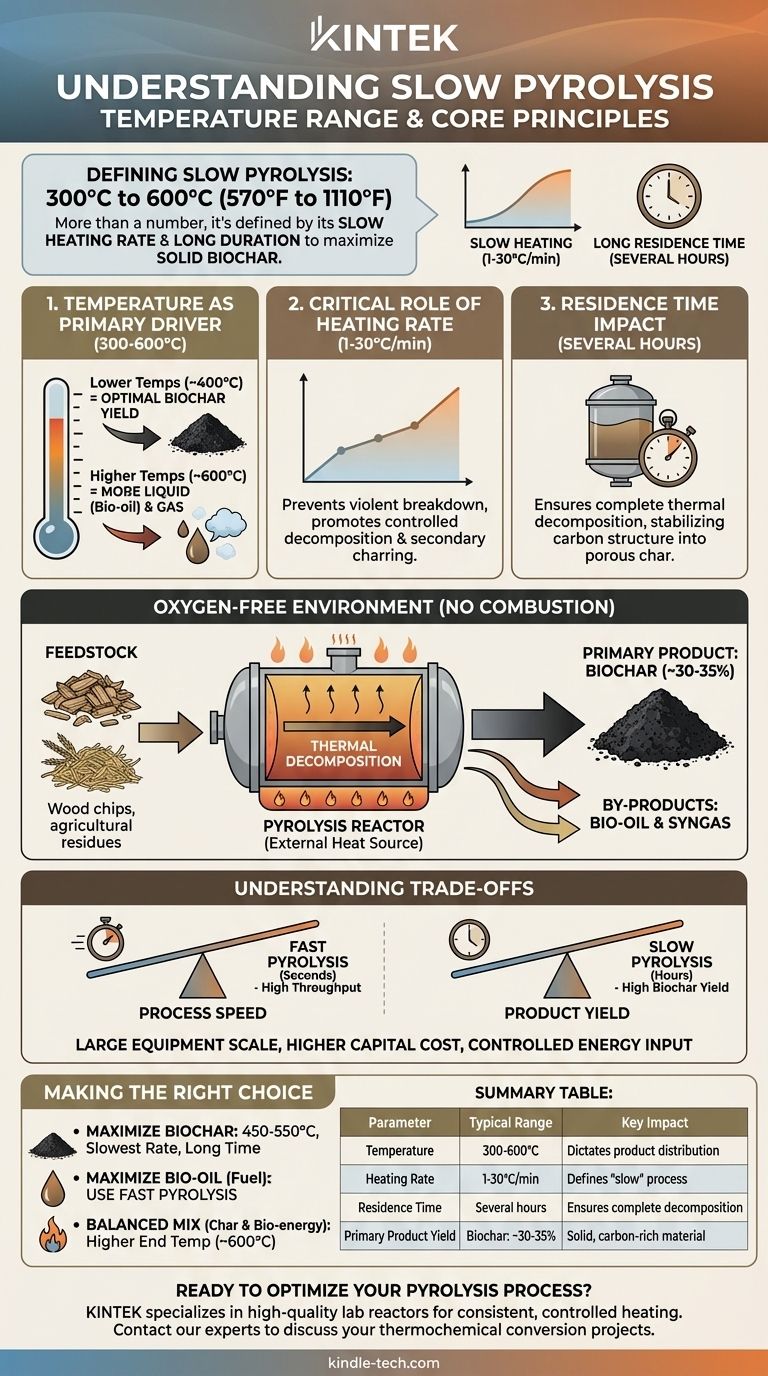

Pour définir la pyrolyse lente, il faut regarder au-delà d'un simple chiffre. Bien que le processus opère généralement dans une plage de température de 300°C à 600°C (570°F à 1110°F), sa caractéristique déterminante est en fait le faible taux de chauffage et la longue durée, qui sont délibérément contrôlés pour maximiser la production de biochar solide.

L'idée essentielle est que la pyrolyse lente ne consiste pas seulement à atteindre une certaine température, mais à la vitesse à laquelle on l'atteint. Ce processus de chauffage graduel et contrôlé privilégie la formation d'un solide stable et riche en carbone (biochar) par rapport aux liquides et aux gaz favorisés par les méthodes plus rapides.

Les principes fondamentaux de la pyrolyse lente

La pyrolyse lente est un processus de conversion thermochimique conçu pour un résultat spécifique. Comprendre ses trois paramètres fondamentaux — température, taux de chauffage et temps de séjour — est essentiel pour contrôler le produit final.

La température comme moteur principal

La température cible dicte quelles liaisons chimiques au sein de la biomasse se rompent. Opérer entre 300°C et 600°C est la plage typique pour la pyrolyse lente.

Les températures dans la partie inférieure de cette plage (environ 400°C) sont optimales pour maximiser le rendement en biochar solide. À mesure que les températures grimpent vers 600°C et au-delà, des réactions secondaires commencent à craquer des molécules plus grandes, augmentant le rendement en produits liquides (bio-huile) et gazeux au détriment du charbon.

Le rôle critique du taux de chauffage

Le taux de chauffage est ce qui rend véritablement le processus "lent". Il est généralement maintenu entre 1°C et 30°C par minute.

Cette augmentation graduelle de la température empêche la décomposition violente et rapide de la matière organique. Au lieu de cela, elle permet une décomposition séquentielle contrôlée et des réactions secondaires qui polymérisent les composés volatils sur la surface solide, augmentant ainsi le rendement en biochar.

Le temps de séjour et son impact

La pyrolyse lente implique des temps de séjour très longs, souvent de plusieurs heures. C'est le temps total que la biomasse passe à l'intérieur du réacteur à la température cible.

Cette durée prolongée garantit que la décomposition thermique est complète, chassant les matières volatiles restantes et permettant à la structure carbonée de se stabiliser et de former un charbon poreux de haute qualité. Cela contraste fortement avec la pyrolyse rapide, où les temps de séjour se mesurent en secondes.

L'environnement sans oxygène

Crucialement, la pyrolyse de tout type doit avoir lieu dans un environnement avec très peu ou pas d'oxygène. Cela garantit que le matériau se décompose thermiquement plutôt que de brûler. L'énergie nécessaire pour chauffer le réacteur est fournie de l'extérieur, parfois en brûlant une partie du gaz produit par le processus lui-même.

Comment les conditions de processus dictent les rendements des produits

L'objectif de la pyrolyse lente est presque toujours de maximiser un produit : le biochar. Les autres produits, la bio-huile et le syngaz, sont considérés comme des sous-produits, bien qu'ils aient une valeur.

Maximiser le rendement en biochar

Pour produire le plus de biochar, vous utilisez une combinaison d'une température de pointe relativement basse (par exemple, 450-550°C), un taux de chauffage très lent et un long temps de séjour. Cette recette favorise les réactions de carbonisation secondaires qui sont la marque de ce processus.

La production de bio-huile et de syngaz

Bien que minimisée, la pyrolyse lente produit toujours des liquides (bio-huile) et des gaz non condensables (syngaz). Ceux-ci sont formés à partir des composés volatils qui s'échappent de la biomasse et ne sont pas repolymérisés sur le charbon. Leur rendement augmente avec des températures de fonctionnement plus élevées.

L'influence de la matière première

Le type et l'état de la matière première (feedstock) ont également un impact majeur. Des matériaux plus secs et plus denses comme les copeaux de bois produiront des résultats différents de ceux des matériaux plus légers et plus humides comme les résidus agricoles, même dans des conditions de processus identiques.

Comprendre les compromis

Le choix de la pyrolyse lente implique un compromis clair entre la vitesse du processus et les caractéristiques du produit souhaité.

Vitesse du processus vs. rendement du produit

Le compromis le plus évident est le temps. La pyrolyse lente a un débit très faible par rapport à la pyrolyse rapide, qui peut traiter le matériau en quelques secondes. L'avantage de cette lenteur est un rendement significativement plus élevé en biochar solide (souvent 30-35% en poids, contre ~12% pour la pyrolyse rapide).

Échelle et coût de l'équipement

Parce que le processus exige que le matériau soit maintenu à température pendant des heures, les réacteurs pour la pyrolyse lente (tels que les fours rotatifs) doivent être grands pour atteindre des volumes de production significatifs. Cela peut entraîner des coûts d'investissement plus élevés et une empreinte physique plus importante par rapport aux systèmes de pyrolyse rapide plus compacts.

Bilan énergétique

La longue durée du processus nécessite un apport énergétique soutenu et contrôlé. Bien que le syngaz produit puisse être brûlé pour fournir une partie de cette chaleur, le bilan énergétique global doit être géré avec soin pour assurer l'efficacité du processus.

Faire le bon choix pour votre objectif

Le contrôle des paramètres de la pyrolyse lente vous permet de concevoir le résultat pour un objectif spécifique.

- Si votre objectif principal est de maximiser la production de biochar de haute qualité et stable pour l'amendement du sol ou la séquestration du carbone : Opérez dans la plage de 450-550°C avec le taux de chauffage le plus lent possible et un long temps de séjour.

- Si votre objectif principal est un débit élevé et de la bio-huile liquide pour le carburant : La pyrolyse lente est le mauvais processus ; vous devriez envisager la pyrolyse rapide, qui utilise des taux de chauffage extrêmement élevés et des temps de séjour courts.

- Si votre objectif principal est de produire un mélange équilibré de charbon et de bioénergie : Vous pouvez opérer à l'extrémité supérieure de la plage de température de la pyrolyse lente (environ 600°C) pour augmenter le rendement en gaz et en liquide, qui peuvent ensuite être utilisés pour alimenter le système ou pour d'autres applications.

En fin de compte, maîtriser l'interaction entre la température, le taux de chauffage et le temps est la clé pour libérer tout le potentiel de la conversion thermochimique.

Tableau récapitulatif :

| Paramètre | Plage typique pour la pyrolyse lente | Impact clé |

|---|---|---|

| Température | 300°C à 600°C (570°F à 1110°F) | Dicte la distribution des produits ; les températures plus basses favorisent le biochar. |

| Taux de chauffage | 1°C à 30°C par minute | Définit le processus "lent" ; maximise le rendement en biochar. |

| Temps de séjour | Plusieurs heures | Assure une décomposition complète et la formation d'un charbon stable. |

| Rendement du produit primaire | Biochar : ~30-35% | Matériau solide, riche en carbone pour l'amendement du sol et la séquestration. |

Prêt à optimiser votre processus de pyrolyse pour un rendement maximal en biochar ?

Le contrôle précis de la température, du taux de chauffage et du temps de séjour est essentiel pour une pyrolyse lente réussie. KINTEK est spécialisé dans les réacteurs de laboratoire et les systèmes de pyrolyse de haute qualité qui fournissent le chauffage constant et contrôlé nécessaire pour des résultats reproductibles.

Que vous recherchiez les propriétés du biochar, développiez de nouvelles techniques de conversion ou augmentiez la production, nos équipements sont conçus pour la fiabilité et la précision.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment les solutions de laboratoire de KINTEK peuvent faire progresser vos projets de conversion thermochimique.

Guide Visuel

Produits associés

- Four rotatif continu scellé sous vide Four rotatif

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quelle est la plage de température pour la pyrolyse ? Optimiser pour le biochar, le bio-huile ou le syngaz

- Quels sont les avantages de l'utilisation d'un four tubulaire rotatif pour les catalyseurs MoVOx ? Amélioration de l'uniformité et de la cristallinité

- Comment un four de calcination à haute température est-il utilisé dans le sol-gel BZY20 ? Obtenir des phases pérovskites cubiques pures

- Quels sont les avantages du processus d'utilisation d'un four tubulaire rotatif pour la poudre de WS2 ? Obtenir une cristallinité supérieure du matériau

- Pourquoi des températures élevées sont-elles requises lors du frittage des aciers inoxydables ? Obtenez des résultats purs et de haute densité