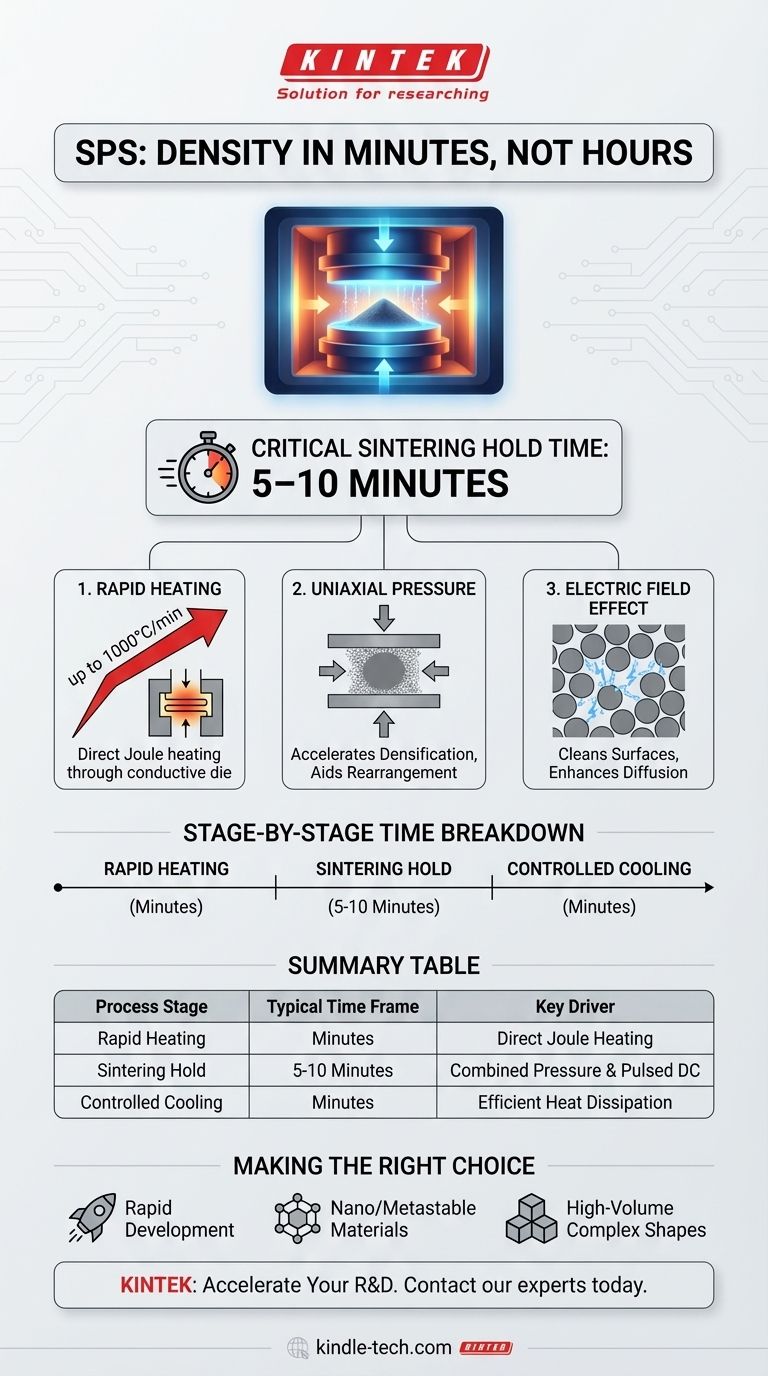

Dans la plupart des cas, le temps de maintien critique pour le frittage par plasma étincelle (SPS) est de seulement 5 à 10 minutes. C'est une réduction spectaculaire par rapport aux heures souvent requises pour les méthodes de frittage conventionnelles. Le cycle complet, y compris le chauffage et le refroidissement, est exceptionnellement rapide en raison de la manière unique dont le SPS applique l'énergie au matériau.

L'avantage déterminant du frittage par plasma étincelle n'est pas seulement sa vitesse, mais son mécanisme sous-jacent. En combinant le chauffage Joule direct, une pression mécanique élevée et un champ électrique pulsé, le SPS permet une densification en quelques minutes à des températures souvent inférieures de plusieurs centaines de degrés à celles des fours traditionnels.

Comment le SPS atteint une vitesse sans précédent

La vitesse remarquable du SPS n'est pas une amélioration incrémentielle ; elle résulte d'une approche fondamentalement différente pour chauffer et consolider les matériaux en poudre. Il combine trois phénomènes simultanément pour accélérer le processus.

Le rôle du chauffage Joule direct

Contrairement à un four conventionnel qui chauffe lentement un échantillon par rayonnement externe, le SPS fait passer un courant continu (CC) pulsé à ampérage élevé à travers la matrice conductrice (généralement en graphite) et, souvent, à travers l'échantillon lui-même.

Ce courant génère la chaleur de Joule — chaleur produite par la résistance électrique — directement au sein du système. Cela permet des vitesses de chauffage extrêmement rapides, parfois jusqu'à 1000°C par minute, permettant au matériau d'atteindre sa température de frittage en une fraction du temps.

L'impact de la pression uniaxiale

Le SPS est une technique assistée par pression, similaire au pressage à chaud. Le matériau en poudre est maintenu dans une matrice et comprimé entre deux poinçons sous une charge mécanique importante.

Cette pression constante force les particules de poudre à se rapprocher, aidant au réarrangement des particules et favorisant la déformation plastique aux points de contact. Cette assistance mécanique accélère considérablement le processus de densification, réduisant le temps nécessaire à la température maximale.

L'effet du champ électrique

On pense que le courant CC pulsé fait plus que simplement générer de la chaleur. Le nom « plasma étincelle » fait référence à la théorie selon laquelle des micro-étincelles ou des décharges de plasma peuvent se produire entre les particules de poudre individuelles.

Ces décharges peuvent nettoyer les surfaces des particules en vaporisant les impuretés et les oxydes, créant des surfaces hautement actives qui se lient plus facilement. Cette diffusion atomique améliorée est un facteur clé qui distingue le SPS du simple pressage à chaud et contribue à sa vitesse.

Une répartition du temps étape par étape

Le temps total du cycle SPS est la somme de ses étapes efficaces, chacune étant significativement plus courte que son homologue conventionnel.

Étape 1 : Chauffage rapide (Minutes)

Avec des vitesses de chauffage atteignant des centaines, voire 1000°C/min, atteindre la température de frittage souhaitée (par exemple, 1500°C) prend quelques minutes. Dans un four conventionnel, cette seule rampe de chauffage pourrait prendre plusieurs heures.

Étape 2 : Temps de maintien du frittage (5-10 minutes)

C'est la phase critique où le matériau se densifie. En raison des effets combinés de la pression et du chauffage direct, le matériau n'a besoin d'être maintenu à la température maximale que pendant 5 à 10 minutes pour atteindre une densité élevée.

Étape 3 : Refroidissement contrôlé (Minutes)

Tout comme le chauffage est rapide, le refroidissement peut également être contrôlé et exécuté rapidement. Cela raccourcit le temps total du processus et peut être crucial pour préserver des microstructures spécifiques, telles que celles trouvées dans les matériaux nanocristallins.

Comprendre les compromis

Bien que le SPS soit exceptionnellement puissant, sa vitesse et son mécanisme s'accompagnent de limites pratiques qu'il est important de comprendre.

Géométrie et taille de l'échantillon

Le processus repose sur une matrice rigide et une pression uniaxiale. Cela signifie que le SPS est principalement adapté à la production de formes simples telles que des disques, des cylindres et des barres rectangulaires. Les pièces complexes en trois dimensions ne sont pas réalisables avec cette technique.

Conductivité du matériau

L'efficacité du SPS est maximale lorsque le courant électrique peut traverser le matériau de l'échantillon lui-même, générant une chaleur interne uniforme. Pour les céramiques hautement isolantes, le chauffage se produit indirectement car le courant ne traverse que la matrice en graphite. Bien que toujours rapide, cela peut entraîner des gradients thermiques et une densification moins uniforme par rapport aux échantillons conducteurs.

Équipement et évolutivité

Les systèmes SPS sont des machines spécialisées et coûteuses. Bien qu'idéales pour la recherche, le développement et la production de composants plus petits et de grande valeur, la mise à l'échelle du processus pour la production en série de grandes pièces représente un défi d'ingénierie et économique important par rapport au frittage en four conventionnel.

Faire le bon choix pour votre objectif

Le SPS est un outil spécialisé, et ses avantages sont mieux réalisés lorsqu'il est appliqué au bon problème.

- Si votre objectif principal est le développement rapide de matériaux : Le SPS est le choix définitif pour sa capacité à produire des échantillons denses en quelques minutes, permettant une itération et un criblage rapides de nouvelles compositions.

- Si vous travaillez avec des matériaux nano-structurés ou métastables : Les temps de maintien extrêmement courts et les températures de frittage plus basses du SPS sont essentiels pour prévenir la croissance des grains et préserver les microstructures délicates.

- Si votre objectif principal est la production en grand volume de formes complexes : Vous devriez envisager des méthodes conventionnelles de pressage-frittage ou des techniques de fabrication additive, car le SPS est limité en géométrie et en échelle.

En fin de compte, la vitesse du frittage par plasma étincelle n'est pas seulement une amélioration incrémentielle ; c'est une capacité transformative qui ouvre de nouvelles possibilités en science des matériaux.

Tableau récapitulatif :

| Étape du processus | Période de temps typique | Moteur clé |

|---|---|---|

| Chauffage rapide | Minutes | Chauffage Joule direct (jusqu'à 1000°C/min) |

| Maintien du frittage | 5-10 Minutes | Pression combinée et courant CC pulsé |

| Refroidissement contrôlé | Minutes | Dissipation thermique efficace |

Besoin de développer rapidement de nouveaux matériaux ou de préserver des microstructures délicates ? Les systèmes avancés de frittage par plasma étincelle de KINTEK peuvent vous aider à obtenir une densification complète en quelques minutes, et non en quelques heures. Notre équipement de laboratoire est conçu pour les chercheurs et les développeurs travaillant avec des matériaux nanocristallins ou métastables. Contactez nos experts dès aujourd'hui pour discuter de la manière dont le SPS peut accélérer votre calendrier de R&D.

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

Les gens demandent aussi

- Quelles sont les caractéristiques du mécanisme de transfert de chaleur dans l'équipement de pressage à chaud par induction (HP) lors du chauffage du LLZO ?

- Comment un four de frittage par pressage à chaud améliore-t-il les électrolytes LLZO ? Atteindre une densité et une conductivité maximales

- Quel rôle joue un four de pressage à chaud sous vide dans la production de Ti-6Al-7Nb ? Atteindre une densité de 99 %+ et une microstructure pure

- Quels sont les avantages du SPS par rapport au pressage à chaud pour les batteries à l'état solide ? Réalisation d'une consolidation rapide et à haute densité

- Quelles conditions de processus principales un four de frittage par pressage à chaud sous vide fournit-il pour la fabrication de céramiques stratifiées ZrB2-SiC de haute densité ?

- Pourquoi appliquer 30-50 MPa en pressage à chaud sous vide ? Atteindre une densité de 100 % et un collage composite sans vide

- Qu'est-ce que la méthode de frittage SPS ? Un guide pour la fabrication de matériaux à haute vitesse et haute performance

- Comment le processus de pressage à chaud sous vide affecte-t-il les propriétés des matériaux finis ? Maximiser la densité et les performances