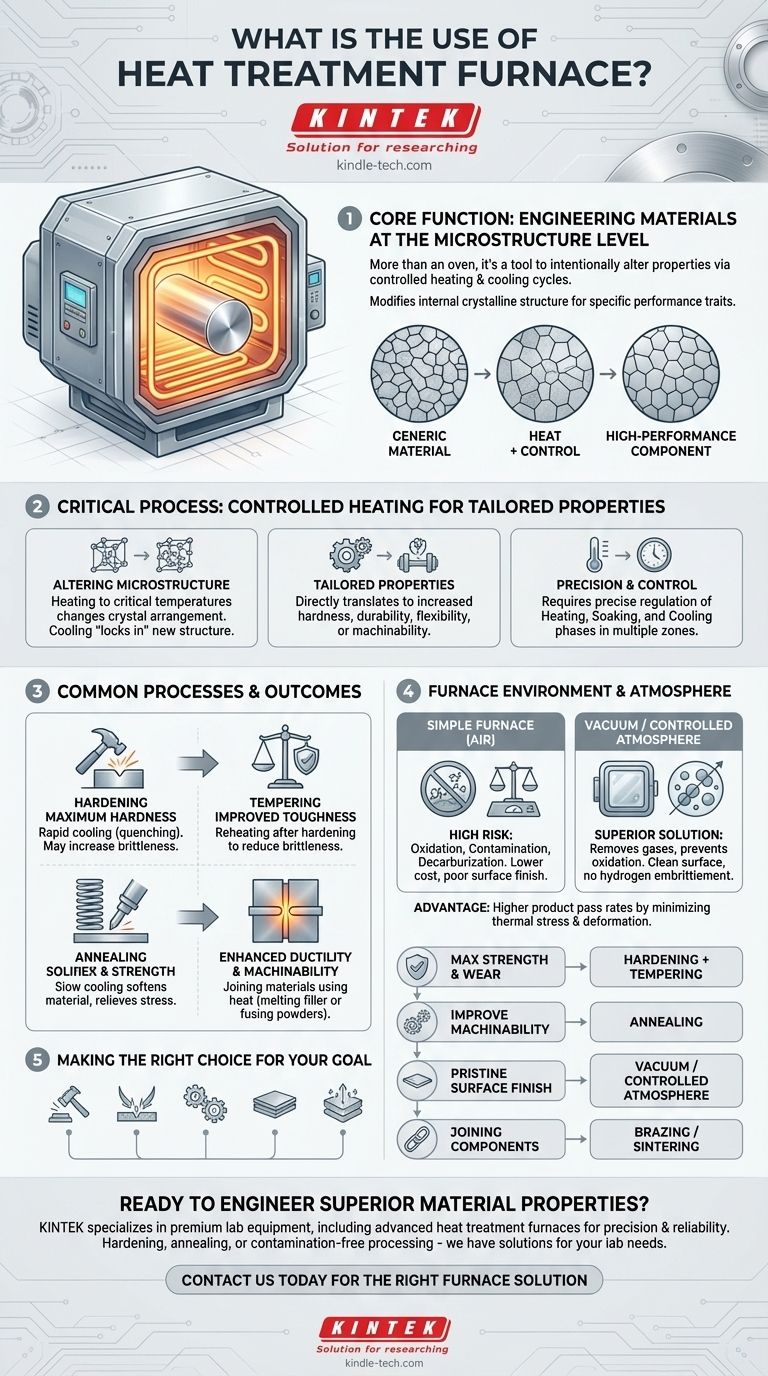

À la base, un four de traitement thermique est un équipement spécialisé utilisé pour modifier intentionnellement les propriétés physiques, chimiques et mécaniques d'un matériau à travers des cycles de chauffage et de refroidissement précisément contrôlés. Ces fours ne sont pas de simples fours ; ce sont des outils avancés pour l'ingénierie des matériaux comme les métaux et les alliages afin d'atteindre des caractéristiques de performance spécifiques, telles qu'une dureté accrue, une durabilité améliorée ou une maniabilité accrue.

L'utilisation fondamentale d'un four de traitement thermique n'est pas seulement de chauffer un matériau, mais de modifier sa microstructure interne. Cette transformation contrôlée vous permet de transformer un matériau générique en un composant haute performance avec des caractéristiques spécifiques et souhaitables qu'il ne possédait pas à l'état brut.

Pourquoi le chauffage contrôlé est un processus d'ingénierie critique

La valeur d'un four de traitement thermique réside dans sa capacité à exécuter des processus thermiques hautement spécifiques. Les résultats sont déterminés par la température, la durée du chauffage, le taux de refroidissement et l'atmosphère à l'intérieur du four.

Modification de la microstructure du matériau

La plupart des métaux industriels ont une structure cristalline. Lorsqu'ils sont chauffés à des températures critiques, l'arrangement de ces cristaux change. Un refroidissement contrôlé ultérieur "fixe" une nouvelle structure plus souhaitable.

L'objectif : des propriétés matérielles sur mesure

Ce changement de microstructure se traduit directement par un changement des propriétés globales du matériau. Un composant peut être rendu significativement plus solide, plus résistant à l'usure, plus flexible ou plus facile à usiner.

L'importance de la précision et du contrôle

Un processus de traitement thermique se compose de phases distinctes : une période de chauffage, une période de maintien ou de "trempage" à une température spécifique, et une période de refroidissement. Chaque phase doit être précisément régulée pour atteindre le résultat escompté et éviter d'endommager le matériau. Les fours modernes utilisent plusieurs zones de chaleur pour assurer une température uniforme.

Processus de traitement thermique courants et leurs résultats

Différents cycles thermiques permettent d'obtenir des résultats différents. Un four polyvalent peut effectuer un large éventail de processus standard pour répondre à divers besoins d'ingénierie.

Trempe

Ce processus implique de chauffer un métal à une température critique, puis de le refroidir rapidement (trempe). Le résultat est une augmentation significative de la dureté et de la résistance du matériau, bien qu'il puisse également devenir plus cassant.

Revenu

Le revenu est un processus secondaire généralement effectué après la trempe. Le matériau est réchauffé à une température plus basse pour réduire la fragilité et augmenter sa ténacité, créant un meilleur équilibre entre dureté et durabilité.

Recuit

Le recuit implique de chauffer un matériau, puis de le refroidir très lentement. Ce processus adoucit le matériau, soulage les contraintes internes et affine sa structure granulaire, le rendant plus ductile et plus facile à travailler.

Brasage et frittage

Les fours de traitement thermique sont également utilisés pour assembler des matériaux. Dans le brasage, un métal d'apport est fondu pour joindre deux composants sans faire fondre les pièces de base. Le frittage utilise la chaleur pour fusionner des matériaux en poudre en une masse solide.

Comprendre les compromis et l'environnement du four

L'atmosphère à l'intérieur du four est tout aussi critique que la température. Le choix du type de four dépend souvent de l'équilibre entre le coût et la nécessité d'un contrôle environnemental.

Prévention de l'oxydation et de la contamination

À des températures élevées, la plupart des métaux réagissent avec l'oxygène de l'air, formant une couche d'oxyde (calamine) et pouvant perdre du carbone de leur surface (décarburation). Un four bien scellé avec une atmosphère contrôlée empêche cela.

L'avantage des fours sous vide

Les fours sous vide sont une solution supérieure qui élimine pratiquement tous les gaz atmosphériques. Cela élimine le risque d'oxydation et de contamination, ce qui donne une surface propre et brillante et prévient des problèmes comme la fragilisation par l'hydrogène.

Coût vs performance

Un four simple exposé à l'air est moins cher mais offre un contrôle médiocre de la qualité de surface. Un four à atmosphère contrôlée ou sous vide offre des résultats nettement meilleurs – améliorant les propriétés mécaniques et la durée de vie de la pièce – mais représente un investissement en capital plus important.

Le risque de déformation

Un chauffage et un refroidissement inappropriés ou inégaux peuvent créer des contraintes internes qui provoquent la déformation ou le gauchissement de la pièce. Les fours avancés avec un contrôle rapide et uniforme de la température minimisent cette contrainte thermique, ce qui entraîne des taux de réussite de production plus élevés.

Faire le bon choix pour votre objectif

Le processus de traitement thermique spécifique est choisi entièrement en fonction des propriétés finales souhaitées du composant.

- Si votre objectif principal est une résistance maximale et une résistance à l'usure : Un processus de trempe, souvent suivi d'un revenu, est la bonne voie.

- Si votre objectif principal est d'améliorer l'usinabilité ou la formabilité : Un processus de recuit adoucira le matériau et soulagera les contraintes internes.

- Si votre objectif principal est une finition de surface impeccable sans aucune contamination : Un four sous vide ou à atmosphère contrôlée est non négociable.

- Si votre objectif principal est d'assembler des composants séparés en un seul ensemble : Le brasage ou le frittage sont les processus thermiques appropriés.

En fin de compte, un four de traitement thermique est l'outil qui élève un matériau d'une simple marchandise à un composant conçu dans un but spécifique.

Tableau récapitulatif :

| Processus | Objectif principal | Résultat clé |

|---|---|---|

| Trempe | Augmenter la résistance et la résistance à l'usure | Dureté maximale |

| Revenu | Réduire la fragilité | Ténacité améliorée |

| Recuit | Adoucir le matériau | Ductilité et usinabilité améliorées |

| Brasage/Frittage | Assembler des composants | Assemblages solides et fusionnés |

Prêt à concevoir des propriétés matérielles supérieures ?

KINTEK est spécialisé dans les équipements de laboratoire haut de gamme, y compris les fours de traitement thermique avancés conçus pour la précision et la fiabilité. Que votre objectif soit la trempe, le recuit ou le traitement sans contamination sous atmosphère sous vide, nos solutions sont conçues pour répondre à vos besoins spécifiques en laboratoire.

Contactez-nous dès aujourd'hui pour discuter de la façon dont le bon four peut transformer vos matériaux et améliorer vos résultats.

Contactez-nous via notre formulaire de contact

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à moufle de 1800℃ pour laboratoire

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube

- Pourquoi le chauffage augmente-t-il la température ? Comprendre la danse moléculaire du transfert d'énergie

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Quelle est la différence entre une fournaise à flux montant et une fournaise horizontale ? Trouvez l'ajustement parfait pour l'agencement de votre maison

- Qu'est-ce que le chauffage par tube de quartz ?Découvrez ses avantages et ses applications