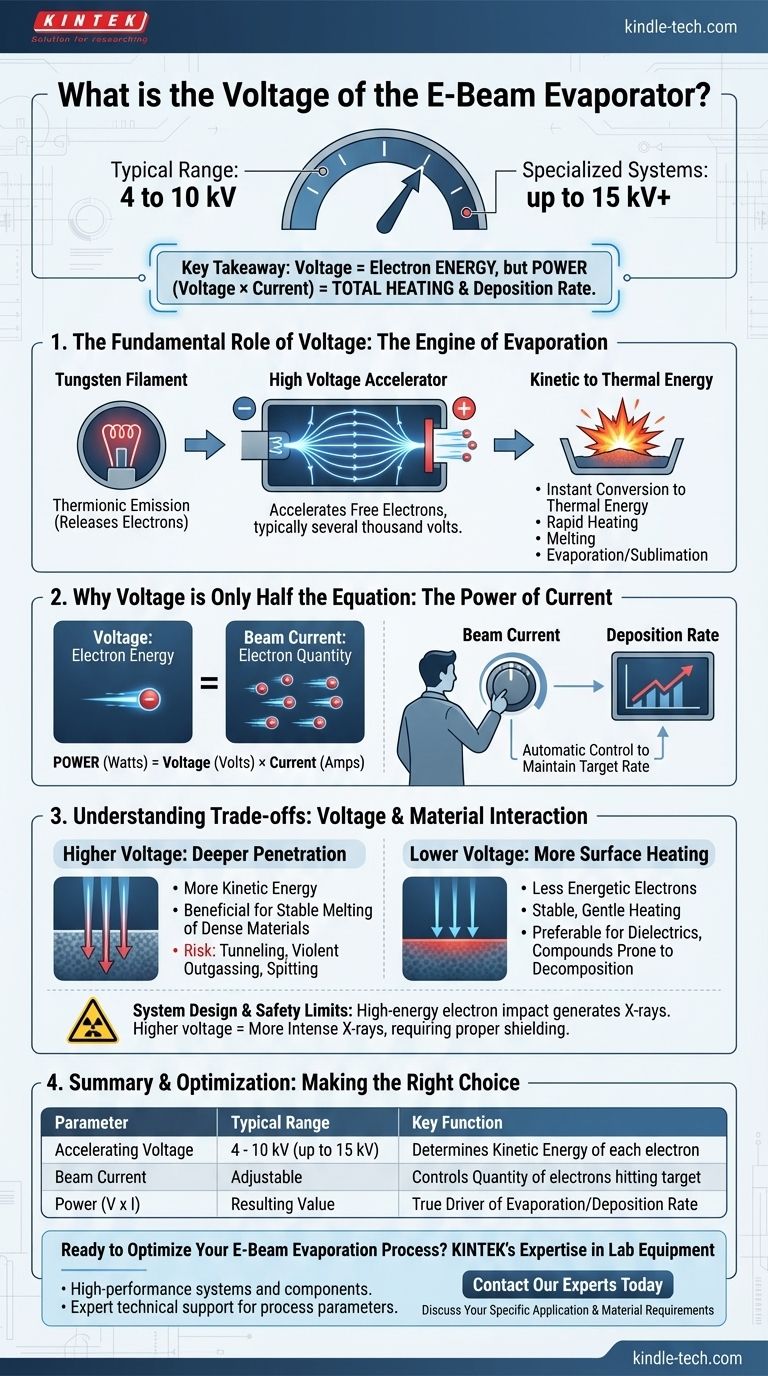

Dans un évaporateur à faisceau d'électrons, la tension d'accélération n'est pas une valeur fixe unique, mais fonctionne généralement dans une plage de 4 à 10 kilovolts (kV). Certains systèmes spécialisés peuvent utiliser des tensions aussi élevées que 15 kV ou plus. La tension spécifique est déterminée par la conception du système, les capacités de l'alimentation électrique et le matériau à évaporer.

L'idée clé est que la tension détermine l'énergie de chaque électron, mais c'est la puissance totale — le produit de la tension et du courant de faisceau — qui contrôle finalement le chauffage du matériau source et, par conséquent, le taux de dépôt.

Le rôle fondamental de la tension dans l'évaporation par faisceau d'électrons

Pour comprendre le système, il faut d'abord comprendre le but de la haute tension. C'est le moteur qui propulse l'ensemble du processus d'évaporation en créant un faisceau d'électrons de haute énergie.

Génération du faisceau d'électrons

Un canon à faisceau d'électrons commence par un filament de tungstène. Lorsqu'un courant traverse ce filament, il chauffe et libère un nuage d'électrons par un processus appelé émission thermoïonique.

L'accélérateur haute tension

C'est là qu'intervient la tension principale. Un champ électrique intense est établi entre le filament chargé négativement et l'anode/creuset chargé positivement (foyer). Ce potentiel de haute tension, généralement de plusieurs milliers de volts, accélère avec force les électrons libres, les éloignant du filament et les dirigeant vers le matériau source.

De l'énergie cinétique à l'énergie thermique

Les électrons accélérés, voyageant maintenant à grande vitesse, sont focalisés par des champs magnétiques sur une petite tache sur le matériau source dans le creuset. Lors de l'impact, leur immense énergie cinétique est instantanément convertie en énergie thermique, ce qui provoque le chauffage rapide, la fusion, puis la sublimation ou l'évaporation de la tache localisée sur le matériau.

Pourquoi la tension n'est qu'une partie de l'équation

Se concentrer uniquement sur la tension donne une image incomplète. Pour le contrôle du processus, un autre paramètre est tout aussi critique : le courant de faisceau.

Introduction du courant de faisceau

Alors que la tension fixe l'énergie de chaque électron individuel, le courant de faisceau (ou courant d'émission) détermine la quantité d'électrons frappant la cible par seconde. Il est directement contrôlé par la température du filament.

Puissance : le véritable moteur du taux de dépôt

L'effet de chauffage réel est déterminé par la puissance totale délivrée à la source, calculée comme suit :

Puissance (Watts) = Tension (Volts) × Courant (Ampères)

Cette relation explique pourquoi les opérateurs ajustent principalement le courant de faisceau pour contrôler le taux de dépôt. Étant donné que la tension est souvent un réglage fixe sur de nombreux systèmes, l'augmentation du courant délivre plus d'électrons, augmente la puissance totale et évapore plus de matériau.

L'impact pratique sur votre processus

Dans un processus de dépôt typique, un opérateur fixe un taux de dépôt cible (par exemple, 1 Å/seconde). Un contrôleur de rétroaction ajuste ensuite automatiquement le courant d'émission pour maintenir ce taux, tandis que la haute tension reste constante.

Comprendre les compromis et les contraintes

Le choix de la tension de fonctionnement n'est pas arbitraire ; il implique des compromis importants liés à l'interaction des matériaux et à la sécurité du système.

Tension plus élevée : pénétration plus profonde

Une tension d'accélération plus élevée donne à chaque électron plus d'énergie cinétique. Cela peut entraîner une pénétration d'énergie plus profonde dans le matériau source. Pour certains matériaux denses, c'est bénéfique pour une fusion stable. Cependant, pour d'autres, cela peut provoquer un "effet tunnel" ou un dégazage violent, entraînant des projections incontrôlées de matériau.

Tension plus faible : plus de chauffage de surface

Des tensions plus faibles entraînent des électrons moins énergétiques qui déposent leur énergie plus près de la surface du matériau. Cela peut fournir un effet de chauffage plus stable et plus doux, ce qui est souvent préférable pour les matériaux diélectriques ou les composés sujets à la décomposition ou aux projections.

Conception du système et limites de sécurité

La tension maximale est fondamentalement limitée par le matériel du système, y compris l'alimentation haute tension et les isolateurs céramiques qui empêchent les arcs électriques. De manière critique, l'impact des électrons de haute énergie génère des rayons X. Des tensions plus élevées produisent des rayons X plus énergétiques et intenses, ce qui exige un blindage et des protocoles de sécurité appropriés.

Faire le bon choix pour votre objectif

Comprendre la tension vous aide à passer du statut d'opérateur de machine à celui d'expert en processus. Utilisez ces principes pour guider votre réflexion.

- Si votre objectif principal est une compréhension de base : Rappelez-vous que la tension accélère les électrons pour créer de la chaleur, mais que la puissance (tension x courant) régit le taux d'évaporation.

- Si votre objectif principal est l'optimisation du processus : Faites attention à la façon dont votre matériau réagit. Si vous rencontrez des projections, une tension plus faible (si réglable) pourrait fournir un bain de fusion plus stable.

- Si votre objectif principal est le dépannage du système : Les taux de dépôt instables sont plus souvent liés à la boucle de contrôle du courant de faisceau, à la stabilité de l'alimentation électrique ou à la programmation du balayage du faisceau qu'à une haute tension fluctuante.

En fin de compte, maîtriser l'évaporation par faisceau d'électrons, c'est comprendre l'interaction entre la tension, le courant et les propriétés spécifiques de votre matériau.

Tableau récapitulatif :

| Paramètre | Plage typique | Fonction clé |

|---|---|---|

| Tension d'accélération | 4 - 10 kV (jusqu'à 15 kV) | Détermine l'énergie cinétique de chaque électron |

| Courant de faisceau | Réglable | Contrôle la quantité d'électrons frappant la cible |

| Puissance (V x I) | Valeur résultante | Le véritable moteur du taux d'évaporation/dépôt |

Prêt à optimiser votre processus d'évaporation par faisceau d'électrons ?

Comprendre l'interaction de la tension et du courant est essentiel pour obtenir un dépôt de couches minces précis et de haute qualité. Que vous développiez de nouveaux matériaux ou que vous dépanniez un processus existant, l'expertise de KINTEK en matière d'équipement de laboratoire peut vous aider.

Nous fournissons :

- Des systèmes et composants d'évaporation par faisceau d'électrons haute performance.

- Un support technique expert pour vous aider à maîtriser les paramètres du processus.

Discutons de votre application spécifique et de vos exigences en matière de matériaux. Contactez nos experts dès aujourd'hui pour améliorer les capacités de votre laboratoire avec les solutions KINTEK.

Guide Visuel

Produits associés

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Pompe à vide à eau en circulation pour usage en laboratoire et industriel

- Presse à chaud sous vide hydraulique chauffée électriquement pour laboratoire

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

Les gens demandent aussi

- Quels matériaux sont utilisés dans l'évaporation par faisceau d'électrons ? Maîtriser le dépôt de couches minces de haute pureté

- Qu'est-ce que le facteur d'outillage de l'évaporation par faisceau d'électrons ? Maîtrisez le contrôle précis des couches minces

- Quels sont les inconvénients du brasage ? Défis clés dans l'assemblage de matériaux

- Quelles sont les forces du brasage ? Obtenir un assemblage métallique solide, propre et précis

- Quels sont les avantages du brasage ? Obtenir des assemblages métalliques solides, propres et complexes