À la base, l'évaporation thermique est un procédé de dépôt physique en phase vapeur (PVD) utilisé pour créer des couches de matériau extrêmement minces. Cette technique implique de chauffer un matériau source, tel qu'un métal pur, à l'intérieur d'une chambre sous vide poussé jusqu'à ce qu'il s'évapore. Cette vapeur voyage ensuite et se condense sur une surface plus froide, appelée substrat, formant une couche solide et ultra-mince.

Bien que l'évaporation thermique soit l'une des méthodes les plus simples et les plus directes pour créer des couches minces, son succès n'est pas automatique. La qualité et l'uniformité de la couche finale dépendent de manière critique du contrôle précis de l'environnement sous vide, du taux de chauffage et des conditions du substrat.

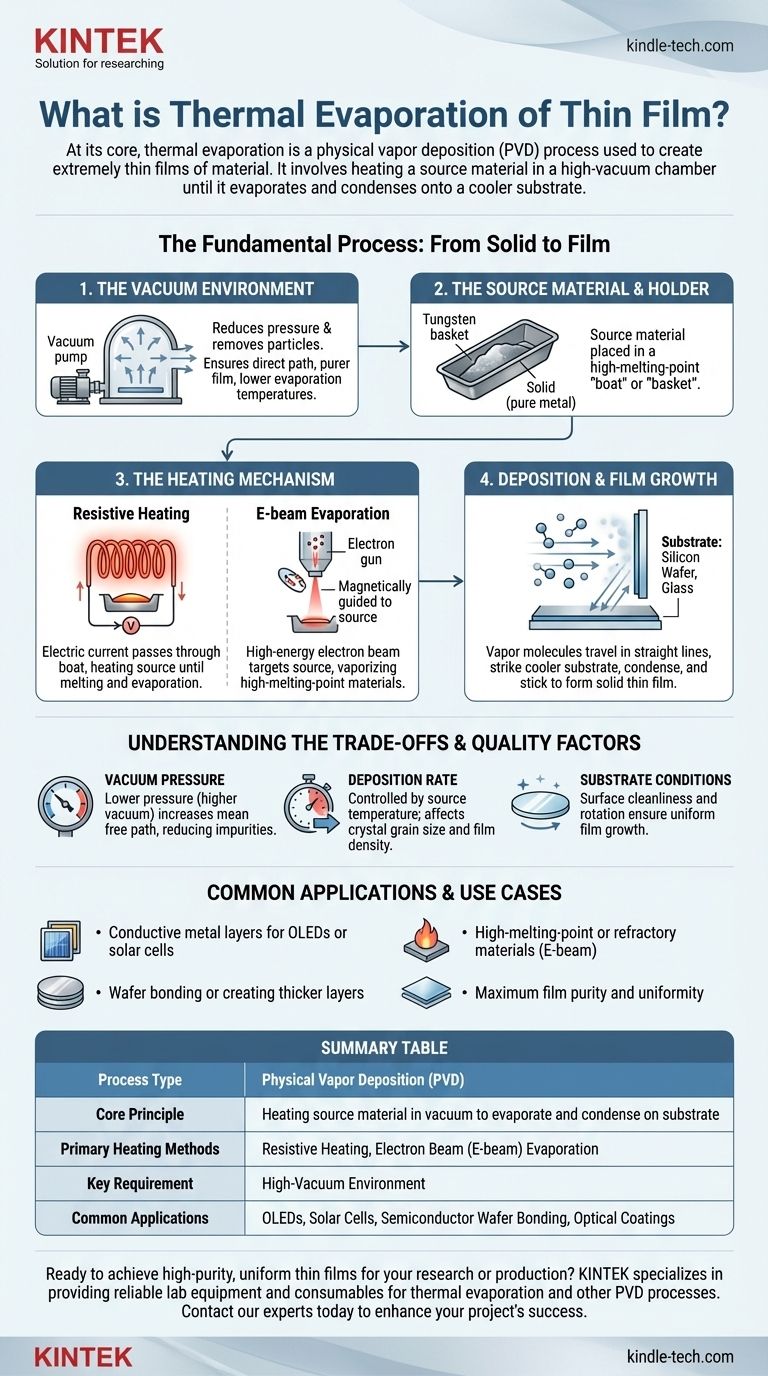

Le processus fondamental : du solide au film

Pour comprendre l'évaporation thermique, il est préférable de la décomposer en ses composantes et étapes fondamentales. L'ensemble du processus se déroule dans une chambre scellée sous vide poussé.

L'environnement sous vide

Un vide poussé est l'élément le plus critique. Il sert deux objectifs : il réduit la pression afin que les matériaux puissent s'évaporer à des températures plus basses, et il élimine l'air et les autres particules. Cela garantit que le matériau évaporé peut voyager directement vers le substrat sans entrer en collision avec d'autres molécules, empêchant ainsi la contamination et assurant un film plus pur.

Le matériau source et le support

Le matériau à déposer, souvent appelé la source, est placé dans un récipient. Ce support est généralement appelé une « nacelle » ou un « panier » et est fabriqué à partir d'un matériau avec un point de fusion très élevé, comme le tungstène.

Le mécanisme de chauffage

Le matériau source est chauffé jusqu'à ce qu'il se transforme en gaz (vapeur). Ceci est accompli de l'une des deux manières principales, ce qui définit le type spécifique d'évaporation thermique utilisé.

Dépôt et croissance du film

Une fois vaporisées, les molécules du matériau source voyagent en ligne droite à travers le vide. Lorsqu'elles frappent le substrat plus froid (tel qu'une tranche de silicium, du verre ou du plastique), elles se refroidissent rapidement, se condensent et adhèrent à la surface, s'accumulant couche par couche pour former un film mince solide.

Types clés d'évaporation thermique

Bien que le principe soit le même, la méthode de chauffage du matériau source crée une distinction importante.

Chauffage par résistance

C'est la forme la plus courante et la plus simple d'évaporation thermique. Un courant électrique est appliqué à travers la nacelle ou la bobine résistive contenant le matériau source. La nacelle chauffe, transférant cette énergie thermique à la source, provoquant sa fusion puis son évaporation.

Évaporation par faisceau d'électrons (E-beam)

Pour les matériaux ayant des points de fusion très élevés, le chauffage par résistance peut être insuffisant. Dans l'évaporation par faisceau d'électrons, un faisceau d'électrons de haute énergie est tiré d'un « canon à électrons » et guidé magnétiquement pour frapper le matériau source. L'énergie intense et focalisée provoque un chauffage et une évaporation localisés.

Comprendre les compromis et les facteurs de qualité

La simplicité de l'évaporation thermique est sa plus grande force, mais plusieurs facteurs peuvent affecter considérablement le résultat. L'obtention d'un film de haute qualité nécessite une gestion minutieuse des variables du processus.

Le rôle critique de la pression de vide

Une pression plus basse (un vide plus élevé) est presque toujours préférable. Elle augmente le libre parcours moyen — la distance moyenne qu'une molécule de vapeur peut parcourir avant de heurter autre chose. Cela conduit à un chemin plus direct vers le substrat et à moins d'impuretés dans le film final.

L'impact du taux de dépôt

La vitesse à laquelle le matériau source s'évapore influence la structure du film. Ce taux est contrôlé par la température de la source. Différents taux peuvent affecter la taille des grains cristallins et la densité du film.

Conditions du substrat et uniformité

L'état du substrat est primordial. Une surface rugueuse ou sale peut entraîner une croissance de film non uniforme. Pour assurer un revêtement uniforme sur une plus grande surface, les substrats sont souvent mis en rotation pendant le processus de dépôt.

Applications courantes et cas d'utilisation

L'évaporation thermique est une technique fondamentale dans la fabrication de l'électronique et des matériaux avancés. Ses applications sont vastes et sont choisies en fonction du besoin de couches de matériaux spécifiques.

- Si votre objectif principal est de créer des couches métalliques conductrices pour les OLED ou les cellules solaires : L'évaporation thermique est une méthode standard et rentable pour déposer les contacts métalliques minces dont ces dispositifs ont besoin.

- Si votre objectif principal est de déposer des matériaux réfractaires ou à point de fusion élevé : L'évaporation par faisceau d'électrons est le choix supérieur, car son énergie focalisée peut vaporiser des matériaux qu'il est impossible de chauffer avec une nacelle résistive.

- Si votre objectif principal est le collage de tranches (wafer bonding) ou la création de couches plus épaisses : Cette technique est bien adaptée pour déposer des couches plus épaisses de matériaux comme l'indium, qui sont utilisés pour coller des tranches de semi-conducteurs ensemble.

- Si votre objectif principal est d'assurer une pureté et une uniformité maximales du film : Vous devez privilégier un système à vide poussé, un substrat propre et un mécanisme de rotation du substrat pendant le dépôt.

En fin de compte, maîtriser l'évaporation thermique revient à comprendre et à contrôler précisément ces principes physiques fondamentaux pour construire des matériaux couche par couche atomique.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Principe de base | Chauffer un matériau source dans un vide jusqu'à ce qu'il s'évapore et se condense sur un substrat. |

| Méthodes de chauffage principales | Chauffage par résistance, Évaporation par faisceau d'électrons (E-beam) |

| Exigence clé | Environnement sous vide poussé |

| Applications courantes | OLED, Cellules solaires, Collage de tranches de semi-conducteurs, Revêtements optiques |

Prêt à obtenir des films minces uniformes et de haute pureté pour votre recherche ou votre production ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire fiables et de consommables pour l'évaporation thermique et d'autres processus PVD. Notre expertise garantit que vous obtenez les bonnes solutions pour déposer des métaux conducteurs, des matériaux à point de fusion élevé, et plus encore. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de dépôt de couches minces de votre laboratoire et améliorer le succès de votre projet.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Creuset de faisceau d'électrons Creuset de faisceau d'électrons pour évaporation

- Pompe à vide à circulation d'eau de laboratoire pour usage en laboratoire

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt physique ? Un guide sur le revêtement de films minces PVD

- L'or peut-il se transformer en vapeur ? Découverte de la science extrême derrière la stabilité de l'or

- Qu'est-ce que le processus de dépôt par faisceau ? Obtenez des films minces ultra-purs et de haute précision

- Quel est le principe de fonctionnement de base du processus d'évaporation par faisceau d'électrons (e-beam) ? Obtenir un dépôt de couches minces de haute pureté

- À quelle température l'évaporation se produit-elle ? Découvrez les secrets pour contrôler le taux d'évaporation

- Quel est le processus de dépôt de couches minces par évaporation thermique ? Un guide du PVD simple et économique

- Que fait un faisceau d'électrons ? Un outil polyvalent pour le soudage, la stérilisation et la microfabrication

- Qu'est-ce que la méthode de dépôt par évaporation sous vide ? Un guide pour un revêtement en couche mince simple et économique