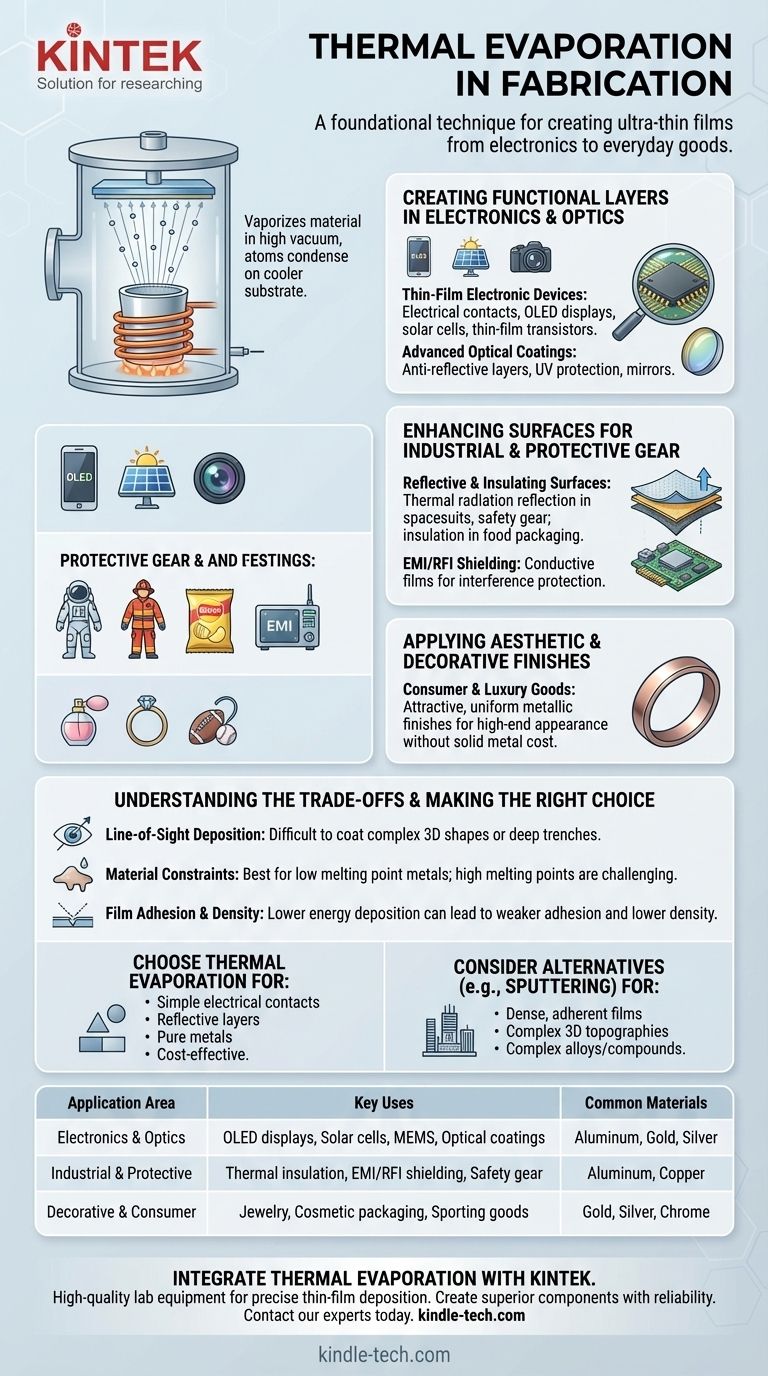

Dans la fabrication, l'évaporation thermique est une technique fondamentale utilisée pour créer des films ultra-minces pour une vaste gamme de produits, allant de l'électronique avancée aux biens de consommation courants. Cette méthode implique de chauffer un matériau dans une chambre à vide poussé jusqu'à ce qu'il se vaporise, permettant à ses atomes de voyager et de se condenser sur un substrat plus froid, formant un revêtement mince et précis. Ce processus est essentiel pour la fabrication de composants tels que les écrans OLED, les cellules solaires et les revêtements réfléchissants sur les phares automobiles.

À la base, l'évaporation thermique consiste à déposer de manière contrôlée une très fine couche de matériau sur une surface. Ce principe simple est la clé de la création de couches fonctionnelles critiques, telles que les contacts électriques dans les micropuces et les barrières protectrices sur les emballages alimentaires, dans des dizaines d'industries.

Création de couches fonctionnelles en électronique et en optique

L'utilisation la plus courante de l'évaporation thermique est la production de dispositifs de haute technologie où des films minces et purs sont essentiels à la performance.

Dispositifs électroniques à couches minces

L'évaporation thermique est utilisée pour déposer des contacts électriques et d'autres couches conductrices. Des métaux simples comme l'aluminium, l'or ou l'argent sont facilement évaporés pour créer les chemins permettant à l'électricité de circuler dans un circuit.

C'est une pierre angulaire de la fabrication des écrans OLED, des cellules solaires et des transistors à couches minces, où des couches précises de matériaux métalliques ou non métalliques sont nécessaires pour construire la pile fonctionnelle du dispositif.

Systèmes microélectromécaniques (MEMS)

Dans la fabrication des MEMS, l'évaporation thermique est utilisée pour déposer des couches structurelles ou sacrificielles. Ces minuscules dispositifs mécaniques dépendent de l'application précise de films minces pour fonctionner correctement.

Revêtements optiques avancés

La technique est largement utilisée dans l'industrie optique pour modifier les propriétés des surfaces. Elle peut créer des couches antireflet sur les objectifs d'appareil photo, appliquer des revêtements UV protecteurs sur les lunettes et produire des surfaces hautement réfléchissantes pour les miroirs et les réflecteurs utilisés dans les applications automobiles et aérospatiales.

Amélioration des surfaces pour les équipements industriels et de protection

Au-delà de l'électronique, l'évaporation thermique est utilisée pour conférer des propriétés physiques spécifiques à la surface d'un matériau, améliorant sa durabilité, sa fonction ou sa sécurité.

Surfaces réfléchissantes et isolantes

La couche métallique brillante à l'intérieur d'un sac de chips est souvent fabriquée en évaporant un film mince d'aluminium sur un polymère. Ce même principe est utilisé pour créer une isolation thermique et acoustique dans les avions et pour les équipements de protection haute performance.

Les applications incluent les revêtements réfléchissants sur les combinaisons spatiales de la NASA, les uniformes de pompiers et les couvertures de survie, qui dépendent tous d'une fine couche métallique pour réfléchir le rayonnement thermique.

Blindage EMI/RFI

Les dispositifs électroniques peuvent être protégés des interférences électromagnétiques (EMI) et des interférences radiofréquences (RFI) en recouvrant leurs boîtiers d'un film conducteur mince appliqué par évaporation thermique.

Application de finitions esthétiques et décoratives

La capacité à créer un revêtement métallique fin et uniforme fait de l'évaporation thermique un choix populaire à des fins purement décoratives.

Biens de consommation et de luxe

Cette technique est utilisée pour appliquer des finitions attrayantes sur des articles tels que les fermetures cosmétiques, les articles de sport et les bijoux. Elle offre une apparence métallique haut de gamme sans le coût ou le poids de l'utilisation de métal massif.

Comprendre les compromis

Bien qu'incroyablement polyvalente, l'évaporation thermique n'est pas la solution à tous les défis des films minces. Son efficacité est régie par sa physique sous-jacente.

Dépôt en ligne de mire

L'évaporation thermique est un processus en ligne de mire, ce qui signifie que le matériau vaporisé se déplace en ligne droite vers le substrat. Cela rend difficile le revêtement uniforme de formes tridimensionnelles complexes ou de l'intérieur de tranchées profondes.

Contraintes matérielles

Le processus fonctionne mieux pour les matériaux à points de fusion relativement bas, tels que l'aluminium, l'or et l'argent. L'évaporation de matériaux à très haut point de fusion (métaux réfractaires) ou de composés complexes peut être difficile et nécessiter des techniques plus avancées.

Adhérence et densité du film

Étant donné que les atomes arrivent sur le substrat avec une énergie relativement faible, les films résultants peuvent parfois avoir une adhérence plus faible et une densité inférieure par rapport aux films déposés avec des méthodes à plus haute énergie comme la pulvérisation cathodique.

Faire le bon choix pour votre objectif

Le choix de la bonne méthode de dépôt dépend entièrement de votre matériau, de votre substrat et du résultat souhaité.

- Si votre objectif principal est de déposer de simples contacts électriques ou des couches réfléchissantes de métaux purs : L'évaporation thermique est un excellent choix, très fiable et rentable.

- Si votre objectif principal est de créer des films denses et très adhérents ou de revêtir des topographies 3D complexes : Vous devriez envisager des méthodes alternatives comme le dépôt par pulvérisation cathodique, qui offre une meilleure couverture et une meilleure qualité de film pour ces scénarios.

- Si votre objectif principal est de déposer des alliages complexes ou des composés stœchiométriques : Bien que la co-évaporation soit possible avec un contrôle minutieux, d'autres techniques comme la pulvérisation cathodique à partir d'une cible composite peuvent offrir des résultats plus cohérents.

En fin de compte, l'évaporation thermique sert d'outil polyvalent et fondamental pour tout processus de fabrication nécessitant l'application précise d'un film de matériau mince.

Tableau récapitulatif :

| Domaine d'application | Utilisations clés | Matériaux courants |

|---|---|---|

| Électronique et optique | Écrans OLED, cellules solaires, MEMS, revêtements antireflet | Aluminium, Or, Argent |

| Industriel et protection | Isolation thermique, blindage EMI/RFI, équipements de sécurité réfléchissants | Aluminium, Cuivre |

| Décoratif et grand public | Bijoux, emballages cosmétiques, articles de sport | Or, Argent, Chrome |

Prêt à intégrer l'évaporation thermique dans votre processus de fabrication ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute qualité pour un dépôt précis de films minces. Nos solutions vous aident à créer des composants électroniques, des revêtements optiques et des couches protectrices supérieurs avec fiabilité et efficacité. Contactez nos experts dès aujourd'hui pour discuter de vos besoins d'application spécifiques et découvrir l'équipement adapté à votre laboratoire.

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Système d'équipement de dépôt chimique en phase vapeur CVD Four tubulaire PECVD à chambre coulissante avec gazéifieur de liquide Machine PECVD

Les gens demandent aussi

- Que dépose l'évaporation thermique ? Un guide des métaux, des composés et des applications clés

- Qu'est-ce que le processus d'évaporation dans les semi-conducteurs ? Un guide sur le dépôt de couches minces

- Qu'est-ce que l'évaporation thermique sous vide ? Un guide du dépôt de couches minces de haute pureté

- Quelle est la signification de l'évaporation thermique ? Un guide pour le revêtement de couches minces simple et économique.

- Quels sont les inconvénients de l'évaporation thermique ? Comprendre les limites pour les applications haute performance