À la base, le frittage utilise une poudre fine, une pression immense et une chaleur intense pour transformer la matière meuble en une masse solide et unifiée. Ce processus n'est pas limité à une seule substance ; c'est une technique de fabrication polyvalente qui fonctionne avec une large gamme de matériaux, notamment les métaux en poudre et les céramiques, qui sont chauffés à un point juste en dessous de leur température de fusion pour les souder ensemble.

Le frittage est fondamentalement un processus thermique qui lie les particules d'un matériau ensemble, créant un objet solide sans le faire fondre. Cela permet la création de pièces complexes à partir de matériaux tels que les alliages métalliques et les céramiques haute performance qui peuvent être difficiles à façonner à l'aide de méthodes traditionnelles.

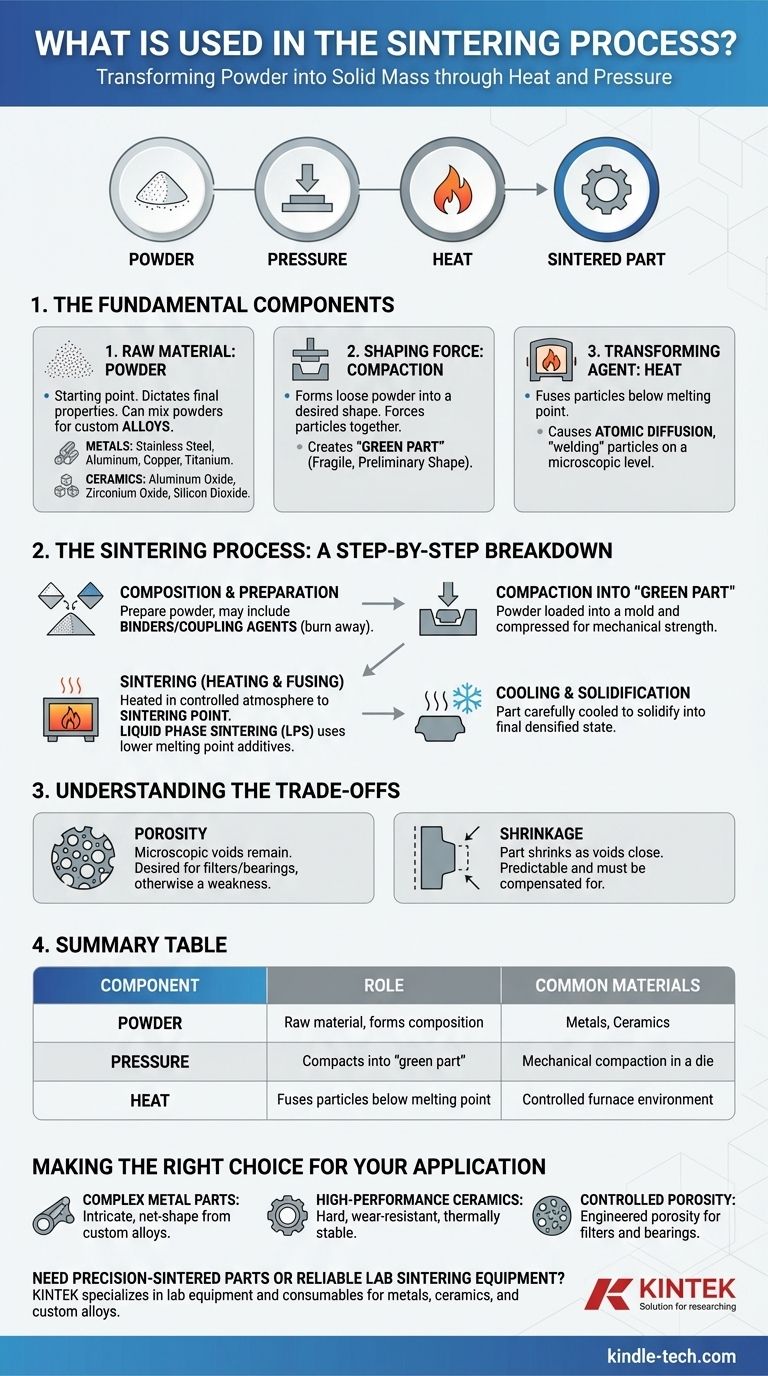

Les Composants Fondamentaux du Frittage

Le frittage est mieux compris comme un système comportant trois composants principaux : la matière première, la force de mise en forme et l'agent de transformation.

La Matière Première : La Poudre

Le point de départ de tout processus de frittage est une poudre fine. Le choix de la poudre dicte les propriétés finales de l'objet.

Les matériaux courants comprennent les métaux tels que l'acier inoxydable, l'aluminium, le cuivre, le nickel et les alliages de titane. Un avantage clé du frittage est la possibilité de mélanger différentes poudres métalliques pour créer des alliages personnalisés aux caractéristiques uniques.

Le processus est également largement utilisé pour les céramiques, employant des matériaux comme l'oxyde d'aluminium, l'oxyde de zirconium, le dioxyde de silicium et l'oxyde de fer pour créer des composants durs et résistants à la chaleur.

La Force de Mise en Forme : Le Compactage

Avant le chauffage, la poudre meuble doit être formée dans la forme désirée. Ceci est réalisé par compactage mécanique.

La poudre est placée dans une matrice ou un moule et soumise à une pression élevée. Ce processus, souvent appelé pressage à froid ou à chaud, force les particules à entrer en contact étroit, créant une forme préliminaire fragile connue sous le nom de « pièce verte ».

L'Agent de Transformation : La Chaleur

La chaleur est l'agent critique qui transforme la poudre compressée en un objet dense et solide.

La pièce verte est chauffée dans un environnement contrôlé, tel qu'un four ou une étuve, à une température inférieure au point de fusion du matériau. Cette chaleur fournit l'énergie nécessaire aux atomes pour diffuser à travers les limites des particules, les soudant effectivement ensemble au niveau microscopique.

Le Processus de Frittage : Une Décomposition Étape par Étape

Bien que les composants soient simples, le processus lui-même est une séquence d'étapes soigneusement contrôlées.

Étape 1 : Composition et Préparation

Cette étape initiale implique la préparation de la poudre brute. Il peut s'agir d'un matériau unique ou d'un mélange précis de différentes poudres pour former un alliage.

Souvent, des additifs organiques comme des liants ou des agents de couplage sont mélangés. Ces additifs aident les particules à conserver leur forme pendant le compactage et sont conçus pour brûler proprement pendant l'étape de chauffage.

Étape 2 : Compactage en une « Pièce Verte »

Le mélange de poudre préparé est chargé dans un moule et compressé. L'objectif est de créer une pièce verte avec une résistance mécanique suffisante pour être manipulée et déplacée vers le four. La densité de cette pièce verte est un facteur critique pour le résultat final.

Étape 3 : Frittage (Chauffage et Fusion)

La pièce verte est placée dans un four avec une atmosphère contrôlée (par exemple, vide ou gaz inerte pour éviter l'oxydation). La température est élevée jusqu'au point de frittage, où les particules commencent à fusionner.

Dans certains cas, le Frittage en Phase Liquide (FPL) est utilisé. Cela implique l'ajout d'un matériau ayant un point de fusion plus bas, qui devient liquide et accélère la diffusion et la liaison entre les particules de poudre primaires.

Étape 4 : Refroidissement et Solidification

Après avoir été maintenue à la température de frittage pendant une durée spécifique, la pièce est soigneusement refroidie. En refroidissant, elle se solidifie dans son état final, unifié et densifié.

Comprendre les Compromis

Le frittage est une technique puissante, mais elle comporte des considérations spécifiques qui doivent être gérées pour un résultat réussi.

Porosité

Étant donné que le matériau n'est pas complètement fondu, des vides microscopiques, ou porosité, peuvent subsister dans la pièce finale. Dans certaines applications, comme les filtres ou les paliers autolubrifiants, il s'agit d'une caractéristique souhaitée. Dans d'autres, cela peut être une faiblesse structurelle qui doit être minimisée grâce à un contrôle précis de la pression, de la température et de la composition du matériau.

Rétrécissement

Au fur et à mesure que les particules fusionnent et que les vides entre elles se referment, la pièce globale va rétrécir. Ce changement dimensionnel est prévisible mais doit être calculé avec précision et compensé dans la conception initiale du moule pour garantir que la pièce finale respecte ses spécifications requises.

Contrôle du Processus

La qualité d'une pièce frittée dépend d'un contrôle de processus extrêmement strict. Des facteurs tels que l'atmosphère à l'intérieur du four, l'épaisseur de la couche de matériau, les vitesses de chauffage et de refroidissement, et la vitesse de la machine doivent être surveillés et réglementés pour garantir des résultats constants.

Faire le Bon Choix pour Votre Application

Comprendre l'objectif de votre composant est essentiel pour tirer parti efficacement du processus de frittage.

- Si votre objectif principal est les pièces métalliques complexes : Le frittage permet la création de composants complexes, de forme nette, à partir d'alliages personnalisés qui seraient coûteux ou impossibles à usiner.

- Si votre objectif principal est les céramiques haute performance : Ce processus est idéal pour la fabrication de pièces dures, résistantes à l'usure et thermiquement stables à partir de matériaux comme la zircone ou l'alumine pour des applications exigeantes.

- Si votre objectif principal est les composants avec une porosité contrôlée : Le frittage est l'une des rares méthodes de fabrication qui vous permet de concevoir un niveau spécifique de porosité dans un matériau, créant des produits tels que des filtres et des paliers.

En fin de compte, le frittage offre un niveau remarquable de contrôle sur la forme finale et la microstructure d'un matériau, directement à partir de son état pulvérulent.

Tableau Récapitulatif :

| Composant | Rôle dans le Processus de Frittage | Matériaux Courants |

|---|---|---|

| Poudre | Matière première qui forme la composition de la pièce finale | Métaux (acier, aluminium, titane), Céramiques (alumine, zircone) |

| Pression | Compacte la poudre en une « pièce verte » pour la manipulation | Appliquée par compactage mécanique dans une matrice/moule |

| Chaleur | Lie les particules ensemble en dessous du point de fusion | Environnement de four contrôlé (vide, gaz inerte) |

Besoin de pièces frittées de précision ou d'équipement de frittage de laboratoire fiable ? KINTEK est spécialisée dans l'équipement de laboratoire et les consommables, fournissant des solutions pour le frittage de métaux, de céramiques et d'alliages personnalisés. Notre expertise garantit que vous obtenez des composants durables et complexes avec des propriétés matérielles contrôlées. Contactez nos experts dès aujourd'hui pour discuter des exigences de votre projet !

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Quelle est la température de frittage du zirconium ? Un guide pour la plage de 1400°C-1600°C pour les laboratoires dentaires

- Qu'est-ce qu'un four dentaire ? Le four de précision pour créer des restaurations dentaires solides et esthétiques

- Quel est l'effet de la température de frittage de la zircone ? Maîtrisez la clé de la résistance et de la stabilité

- Quelle est la température de frittage de la zircone ? Maîtriser le protocole pour des restaurations dentaires parfaites

- Peut-on changer la couleur des couronnes en zircone ? Comprendre la nature permanente de la zircone