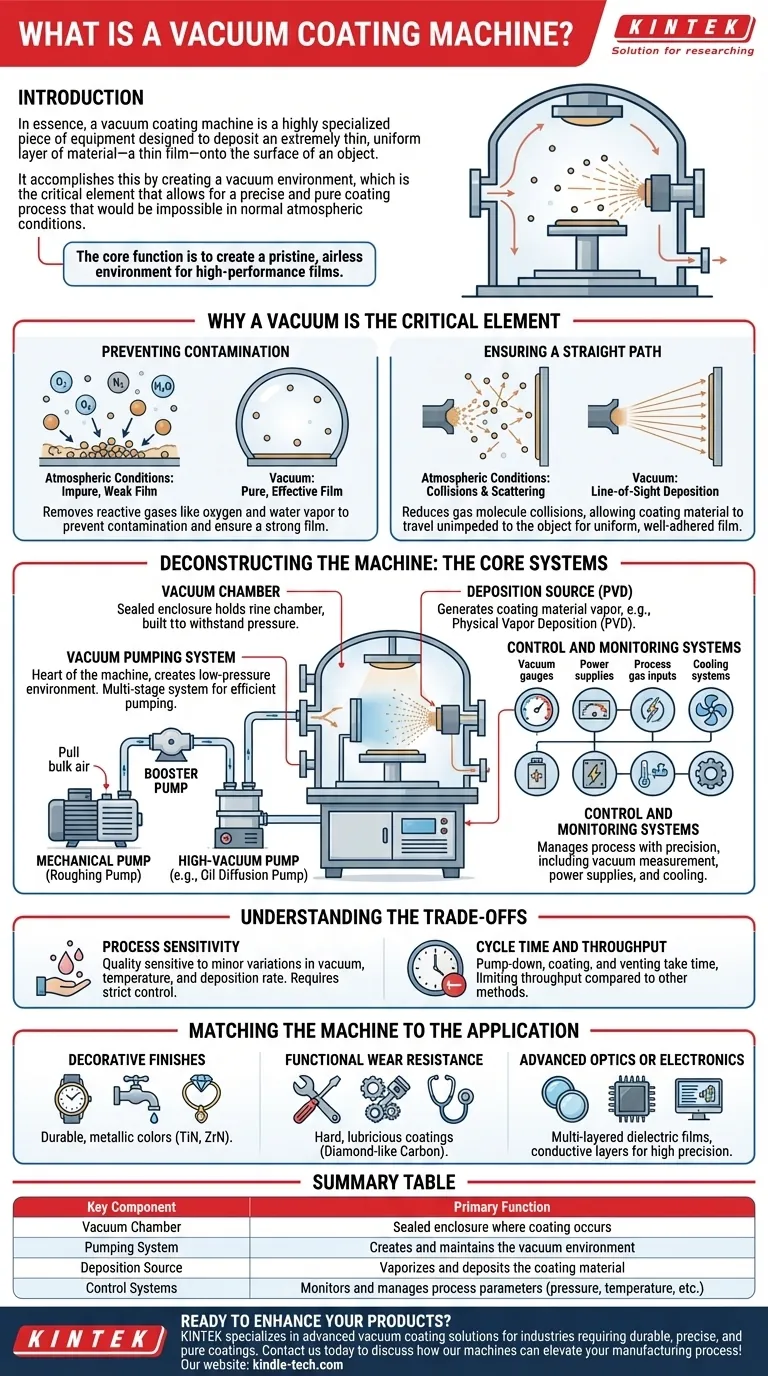

Essentiellement, une machine de revêtement sous vide est un équipement hautement spécialisé conçu pour déposer une couche de matériau extrêmement fine et uniforme – un film mince – sur la surface d'un objet. Elle y parvient en créant un environnement sous vide, qui est l'élément critique permettant un processus de revêtement précis et pur, impossible dans des conditions atmosphériques normales.

La fonction principale d'une machine de revêtement sous vide n'est pas seulement de revêtir un objet, mais de créer un environnement immaculé et sans air où les matériaux de revêtement peuvent voyager sans entrave d'une source à une cible, ce qui donne des films haute performance avec des propriétés fonctionnelles ou décoratives spécifiques.

Pourquoi le vide est l'élément critique

Pour comprendre la machine, il faut d'abord comprendre le rôle du vide. L'élimination de l'air et des autres gaz de la chambre est fondamentale pour l'ensemble du processus pour deux raisons principales.

Prévention de la contamination

L'air qui nous entoure est rempli de particules comme l'oxygène, l'azote et la vapeur d'eau. Ces particules réagiraient avec le matériau de revêtement et contamineraient la surface cible, ce qui entraînerait un film faible, impur et inefficace.

Assurer un chemin direct

Dans le vide, il y a beaucoup moins de molécules de gaz avec lesquelles les particules de revêtement peuvent entrer en collision. Cela permet au matériau de revêtement vaporisé de voyager en ligne droite de sa source à l'objet à revêtir, un principe connu sous le nom de dépôt "en ligne de mire". Cela garantit un film dense, uniforme et bien adhérent.

Déconstruction de la machine : Les systèmes centraux

Bien que les conceptions varient, toutes les machines de revêtement sous vide sont construites autour de plusieurs systèmes fondamentaux fonctionnant à l'unisson. Ces systèmes gèrent l'environnement, le matériau et le processus lui-même.

La chambre à vide

Il s'agit de l'enceinte centrale scellée où a lieu le revêtement. Elle est construite pour résister à l'immense différence de pression entre l'intérieur et l'atmosphère extérieure et abrite à la fois l'objet à revêtir et la source de dépôt.

Le système de pompage à vide

C'est le cœur de la machine, responsable de la création de l'environnement à basse pression. Il s'agit généralement d'un système multi-étages, car aucune pompe unique ne peut passer efficacement de la pression atmosphérique à un vide poussé.

- Pompes mécaniques : Ces "pompes primaires" effectuent le travail initial, éliminant la majeure partie de l'air de la chambre.

- Pompes de surpression et à vide poussé : Une fois qu'une certaine pression est atteinte, des pompes à vide poussé comme les pompes de surpression (Roots) ou les pompes à diffusion d'huile prennent le relais pour éliminer les molécules restantes et atteindre le vide profond requis.

La source de dépôt

C'est le système qui génère la vapeur du matériau de revêtement. La méthode la plus courante mentionnée est le Dépôt Physique en Phase Vapeur (PVD), où un matériau solide est vaporisé par des moyens physiques (comme la pulvérisation cathodique ou l'évaporation) puis déposé sous forme de film mince sur la cible.

Systèmes de contrôle et de surveillance

Une multitude de systèmes interconnectés sont nécessaires pour gérer le processus avec précision. Cela comprend des jauges de mesure du vide, des alimentations électriques pour la source de dépôt, des systèmes pour introduire des gaz de processus spécifiques et des systèmes de refroidissement pour gérer la chaleur intense générée.

Comprendre les compromis

Il est important de reconnaître que le revêtement sous vide est un processus hautement technique et à forte intensité de capital. La machinerie est complexe, nécessitant des connaissances spécialisées pour son fonctionnement et sa maintenance.

Sensibilité du processus

La qualité du revêtement final est extrêmement sensible aux paramètres du processus. Des variations mineures du niveau de vide, de la température ou du taux de dépôt peuvent avoir un impact significatif sur les propriétés du film, nécessitant un contrôle strict du processus.

Temps de cycle et débit

La création d'un vide poussé n'est pas un processus instantané. Le temps nécessaire pour pomper la chambre, exécuter le processus de revêtement et ventiler la chambre pour la ramener à la pression atmosphérique (le "temps de cycle") peut limiter le débit global par rapport à d'autres méthodes de revêtement comme la peinture ou la galvanoplastie.

Adapter la machine à l'application

La conception spécifique d'une machine de revêtement sous vide est entièrement dictée par son objectif. Comprendre votre objectif final est essentiel pour comprendre la technologie.

- Si votre objectif principal est les finitions décoratives : Vous avez besoin d'un système optimisé pour déposer des matériaux comme le nitrure de titane ou le nitrure de zirconium afin de créer des couleurs métalliques durables sur des articles comme les montres, les robinets ou les bijoux.

- Si votre objectif principal est la résistance fonctionnelle à l'usure : Votre application exige une machine capable d'appliquer des revêtements très durs et lubrifiants (comme le carbone de type diamant) sur des outils industriels, des composants de moteur ou des implants médicaux.

- Si votre objectif principal est l'optique ou l'électronique avancée : Vous avez besoin d'une machine très précise avec une surveillance avancée pour déposer des films diélectriques multicouches pour les revêtements antireflet sur les lentilles ou les couches conductrices pour les semi-conducteurs.

En fin de compte, une machine de revêtement sous vide est un outil sophistiqué qui permet la création de matériaux avancés en manipulant la matière à l'échelle atomique dans un environnement contrôlé.

Tableau récapitulatif :

| Composant clé | Fonction principale |

|---|---|

| Chambre à vide | Enceinte scellée où le revêtement a lieu |

| Système de pompage | Crée et maintient l'environnement sous vide |

| Source de dépôt | Vaporise et dépose le matériau de revêtement |

| Systèmes de contrôle | Surveille et gère les paramètres du processus (pression, température, etc.) |

Prêt à améliorer vos produits avec des films minces haute performance ? KINTEK est spécialisé dans les solutions avancées de revêtement sous vide pour les industries nécessitant des revêtements durables, précis et purs – des finitions décoratives à la résistance fonctionnelle à l'usure et à l'optique avancée. Notre expertise en équipement de laboratoire et consommables vous assure d'obtenir le bon système pour votre application spécifique. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos machines de revêtement sous vide peuvent améliorer votre processus de fabrication !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température