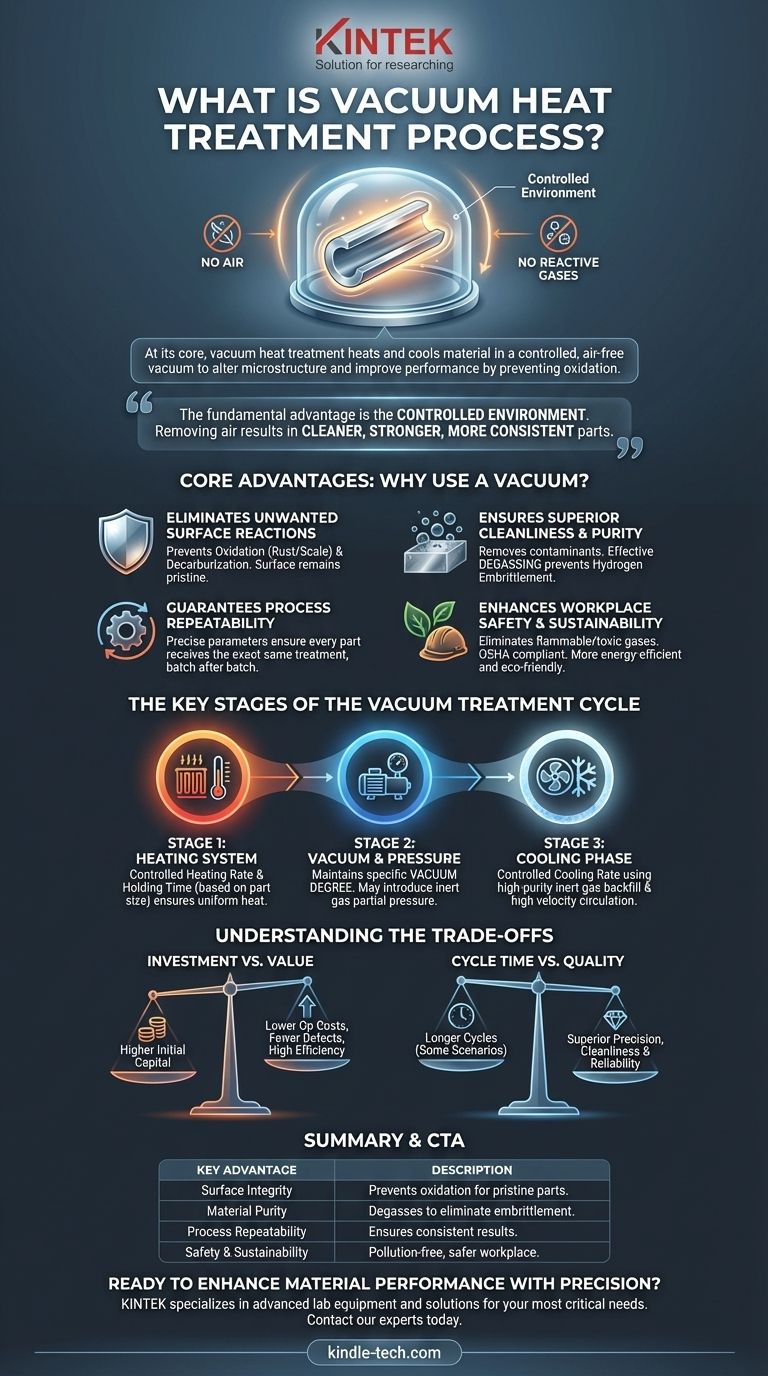

À la base, le traitement thermique sous vide est un processus où un matériau est chauffé à une température spécifique puis refroidi de manière contrôlée, le tout dans un environnement sous vide. Cette méthode utilise l'absence d'atmosphère pour modifier la microstructure interne d'un matériau, améliorant ainsi ses performances, sa qualité et sa durabilité en prévenant les réactions de surface indésirables comme l'oxydation.

L'avantage fondamental du traitement thermique sous vide n'est pas la chaleur elle-même, mais l'environnement contrôlé. En éliminant l'air et les autres gaz réactifs, vous éliminez la contamination et les réactions de surface, ce qui donne des pièces plus propres, plus solides et plus cohérentes que les méthodes atmosphériques traditionnelles.

Pourquoi utiliser le vide ? Les avantages fondamentaux

La décision d'utiliser un four sous vide est motivée par le besoin d'un contrôle absolu de l'environnement de la pièce pendant le cycle thermique. Ce contrôle offre plusieurs avantages essentiels.

Élimine les réactions de surface indésirables

Le traitement thermique dans une atmosphère normale expose la surface d'un métal à l'oxygène et à d'autres gaz. Cela peut entraîner une oxydation (rouille ou calamine) et une décarburation, un processus où le carbone est perdu de la surface de l'acier, ce qui l'adoucit.

Un environnement sous vide est inerte. En éliminant ces gaz réactifs, le processus prévient ces réactions dommageables, garantissant que l'intégrité de la surface du matériau reste intacte.

Assure une propreté et une pureté supérieures

Le vide aspire activement les contaminants de la surface de la pièce, tels que les résidus de lubrification ou les fines pellicules d'oxyde.

De plus, le processus est très efficace pour le dégazage – l'élimination des gaz dissous comme l'hydrogène et l'oxygène de l'intérieur du métal lui-même. Ceci est essentiel pour prévenir des problèmes comme la fragilisation par l'hydrogène, qui peut entraîner des défaillances catastrophiques dans les composants à haute résistance.

Garantit la reproductibilité du processus

Sans les variables imprévisibles d'une atmosphère, le traitement thermique sous vide offre une invariabilité et une reproductibilité exceptionnelles.

Chaque cycle peut être programmé avec des paramètres précis de température, de temps et de vitesse de refroidissement, garantissant que chaque pièce d'un lot – et chaque lot suivant – reçoit exactement le même traitement.

Améliore la sécurité au travail et la durabilité

Le traitement thermique traditionnel implique souvent des gaz inflammables et toxiques. Les fours sous vide éliminent ce risque, créant un environnement de travail beaucoup plus sûr qui est plus facilement conforme aux normes OSHA.

Le processus est également exempt de pollution et de sous-produits nocifs. En évitant la combustion et en réduisant souvent le besoin de nettoyage chimique post-traitement, c'est un choix plus économe en énergie et plus respectueux de l'environnement.

Les étapes clés du cycle de traitement sous vide

Un processus de traitement thermique sous vide est défini par trois étapes principales, chacune précisément contrôlée pour obtenir les propriétés matérielles souhaitées.

Étape 1 : Le système de chauffage

La pièce est chauffée à l'aide d'éléments résistifs ou à induction à l'intérieur de la chambre à vide. La vitesse de chauffage, la température de maintien et le temps de maintien sont déterminés par le type de matériau et le résultat souhaité.

Le temps de maintien est calculé en fonction de l'épaisseur effective et de la forme de la pièce pour s'assurer qu'elle est chauffée uniformément sur toute sa surface.

Étape 2 : Contrôle du vide et de la pression

Tout au long des étapes de chauffage et de maintien, un degré de vide spécifique (le niveau de pression inférieur à la pression atmosphérique) est maintenu.

Dans certains cas, une pression partielle d'un gaz inerte spécifique comme l'azote ou l'argon peut être introduite pour contrôler le processus ou faciliter le transfert de chaleur.

Étape 3 : La phase de refroidissement

Après la période de maintien, la pièce doit être refroidie à une vitesse spécifique pour fixer la microstructure souhaitée.

Ceci est réalisé en utilisant divers milieux et méthodes de refroidissement, le plus souvent en remplissant la chambre avec un gaz inerte de haute pureté et en le faisant circuler à grande vitesse avec un puissant ventilateur.

Comprendre les compromis

Bien que le traitement thermique sous vide offre des résultats supérieurs, il est essentiel de comprendre son contexte opérationnel.

Investissement initial vs. valeur à long terme

L'équipement de four sous vide représente généralement un investissement initial plus élevé que les fours atmosphériques conventionnels.

Cependant, ce coût est souvent compensé par des coûts d'exploitation inférieurs grâce à une plus grande efficacité énergétique, un besoin réduit de post-traitement (comme le nettoyage ou le meulage) et une réduction significative des pièces mises au rebut en raison de défauts.

Considérations sur le temps de cycle

Dans certains scénarios, les temps de cycle des fours sous vide peuvent être plus longs que ceux de certains processus atmosphériques.

Le compromis est entre la vitesse et la qualité. La précision, la propreté et la reproductibilité du processus sous vide justifient le temps de cycle pour les applications où la performance et la fiabilité des matériaux ne sont pas négociables.

Faire le bon choix pour votre application

Le choix du bon processus de traitement thermique dépend entièrement de votre objectif final pour le matériau ou le composant.

- Si votre objectif principal est une intégrité de surface maximale : Le traitement sous vide est le choix définitif pour prévenir l'oxydation et la décarburation sur les alliages sensibles.

- Si votre objectif principal est la pureté et la performance des matériaux : Les capacités de dégazage du traitement sous vide sont essentielles pour les composants critiques qui ne peuvent tolérer la fragilisation par l'hydrogène.

- Si votre objectif principal est la sécurité et la conformité environnementale : Les fours sous vide offrent une solution propre, sûre et sans pollution qui élimine les dangers des gaz de traitement inflammables.

- Si votre objectif principal est l'assemblage de composants avec une propreté extrême : Le brasage sous vide repose sur l'environnement immaculé et sans oxyde que seul un four sous vide peut fournir.

En fin de compte, l'adoption du traitement thermique sous vide est une décision stratégique visant à prioriser le contrôle, la qualité et la reproductibilité dans votre processus de fabrication.

Tableau récapitulatif :

| Avantage clé | Description |

|---|---|

| Intégrité de surface | Prévient l'oxydation et la décarburation pour des pièces impeccables. |

| Pureté des matériaux | Dégaze les métaux pour éliminer les risques de fragilisation. |

| Reproductibilité du processus | Assure des résultats cohérents d'un lot à l'autre. |

| Sécurité et durabilité | Crée un environnement de travail sans pollution, conforme aux normes OSHA. |

Prêt à améliorer les performances de vos matériaux grâce à un traitement thermique de précision ? L'environnement contrôlé d'un four sous vide est essentiel pour atteindre une intégrité de surface maximale, une pureté des matériaux et une reproductibilité des processus pour vos composants les plus critiques. KINTEK est spécialisé dans les équipements de laboratoire et les consommables de pointe, répondant aux besoins exigeants des laboratoires et des fabricants. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent apporter une qualité et une fiabilité supérieures à votre processus.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- Quel est le taux de fuite pour un four sous vide ? Assurer la pureté du processus et la répétabilité

- Puis-je passer l'aspirateur à l'intérieur de mon fournaise ? Un guide pour le nettoyage sécuritaire par soi-même par rapport au service professionnel

- Comment aspirer une fournaise ? Un guide étape par étape pour un entretien DIY sûr

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût