Les matériaux les plus courants utilisés pour le revêtement des outils en carbure sont des composés céramiques appliqués en couches minces, principalement le nitrure de titane (TiN), le nitrure de titane-aluminium (TiAlN) et le carbonitrure de titane (TiCN). Ces revêtements créent une barrière extrêmement dure, lubrifiante et résistante à la chaleur entre l'outil de coupe et la pièce, améliorant considérablement les performances et la durée de vie de l'outil.

Le principe fondamental n'est pas de trouver un seul "meilleur" matériau, mais de sélectionner un système de revêtement spécifique dont les propriétés – dureté, stabilité thermique et pouvoir lubrifiant – sont précisément adaptées à l'opération d'usinage et au matériau à couper.

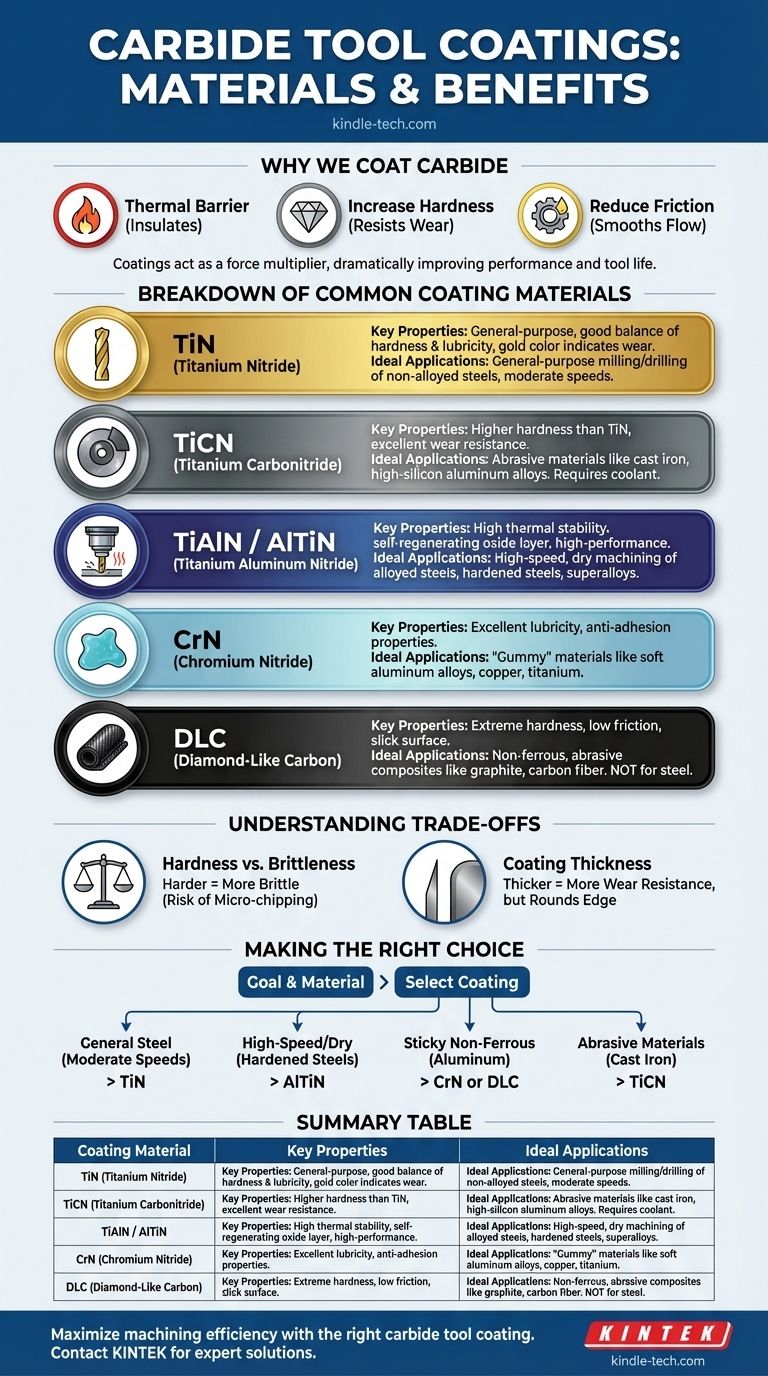

Pourquoi revêtons-nous le carbure en premier lieu

Le carbure est intrinsèquement dur et résistant à l'usure, mais l'usinage moderne pousse les outils à leurs limites absolues. Les revêtements agissent comme un multiplicateur de force, offrant des avantages critiques que le substrat de carbure brut ne peut pas offrir seul.

L'effet de barrière thermique

L'usinage à grande vitesse génère une chaleur immense au niveau de l'arête de coupe. Cette chaleur peut ramollir le substrat de carbure et accélérer l'usure.

Un revêtement céramique agit comme un isolant, empêchant une grande partie de cette chaleur d'atteindre le carbure. C'est particulièrement vrai pour les revêtements contenant de l'aluminium, comme le TiAlN.

Augmentation de la dureté de surface

Les revêtements sont significativement plus durs que le carbure sous-jacent. Cette surface ultra-dure offre une résistance exceptionnelle à l'usure abrasive, courante lors de la coupe de matériaux comme la fonte ou l'aluminium à haute teneur en silicium.

Réduction du frottement

Un coefficient de frottement plus faible signifie moins de génération de chaleur et une évacuation des copeaux plus douce. Les revêtements comme le nitrure de chrome (CrN) ou le carbone de type diamant (DLC) offrent une surface très lubrifiante qui empêche le matériau de coller à l'outil, un phénomène connu sous le nom d'« arête rapportée ».

Un aperçu des matériaux de revêtement courants

Bien qu'il existe de nombreux revêtements spécialisés, quelques-uns dominent l'industrie. Comprendre leurs forces individuelles est essentiel pour choisir le bon outil pour le travail.

TiN (Nitrure de titane)

Propriétés clés : C'est le revêtement fondamental, polyvalent, facilement identifiable par sa couleur dorée. Il offre un bon équilibre entre dureté et pouvoir lubrifiant.

Applications idéales : Excellent pour le fraisage et le perçage à usage général d'aciers non alliés et de matériaux plus tendres où les vitesses de coupe et les températures sont modérées. Sa couleur distincte fournit également un indicateur visuel clair de l'usure de l'outil.

TiCN (Carbonitrure de titane)

Propriétés clés : En ajoutant du carbone à la structure TiN, le TiCN devient significativement plus dur et plus résistant à l'usure.

Applications idéales : Il excelle dans l'usinage de matériaux abrasifs comme la fonte et les alliages d'aluminium à haute teneur en silicium. Il est également efficace sur les aciers inoxydables, mais nécessite généralement un liquide de refroidissement en raison d'une stabilité thermique inférieure à celle du TiAlN.

TiAlN / AlTiN (Nitrure de titane-aluminium)

Propriétés clés : Ce sont les chevaux de bataille haute performance pour l'usinage moderne. L'ajout d'aluminium crée une couche protectrice et auto-régénératrice d'oxyde d'aluminium à hautes températures.

Applications idéales : Parfait pour l'usinage à grande vitesse et à sec d'aciers alliés, d'aciers trempés et de superalliages comme l'Inconel. L'AlTiN, avec un rapport aluminium/titane plus élevé, offre une stabilité thermique encore plus grande pour les applications les plus exigeantes.

CrN (Nitrure de chrome)

Propriétés clés : Le CrN n'est pas aussi dur que les revêtements à base de titane, mais il possède d'excellentes propriétés de lubrification et anti-adhérence.

Applications idéales : C'est le choix préféré pour les matériaux "gommeux" ou collants qui ont tendance à s'accumuler sur l'arête de coupe, tels que les alliages d'aluminium doux, le cuivre et le titane.

DLC (Carbone de type diamant)

Propriétés clés : Les revêtements DLC sont exceptionnellement durs et ont un coefficient de frottement extrêmement faible, créant une surface lisse et semblable au graphite.

Applications idéales : Imbattable pour l'usinage de matériaux non ferreux et composites abrasifs comme l'aluminium à haute teneur en silicium, le graphite et la fibre de carbone. Remarque : Le DLC ne doit pas être utilisé sur l'acier, car la chaleur élevée peut provoquer une réaction chimique qui dégrade le revêtement.

Comprendre les compromis

Le choix d'un revêtement est une question d'équilibre entre des facteurs concurrents. Il n'existe pas de revêtement unique qui soit supérieur dans toutes les situations.

Dureté vs. Fragilité

Un revêtement extrêmement dur peut parfois être plus fragile. Un revêtement trop fragile peut s'écailler au niveau de micro-copeaux sur une arête de coupe vive, en particulier lors de coupes interrompues (comme le fraisage), entraînant une défaillance prématurée de l'outil.

Épaisseur du revêtement

Un revêtement plus épais offre une meilleure résistance à l'usure, mais il peut également arrondir l'arête de coupe. Pour les opérations de finition qui nécessitent une arête très vive pour obtenir un état de surface fin, un revêtement plus fin est souvent préférable.

Coût vs. Performance

Les revêtements multicouches avancés comme l'AlTiN sont plus chers à produire que le TiN de base. L'objectif est de sélectionner un revêtement qui offre une augmentation suffisamment significative de la durée de vie de l'outil et de la productivité pour justifier le coût initial plus élevé.

Faire le bon choix pour votre application

Le choix du bon revêtement commence par une compréhension claire de votre objectif et du matériau que vous usinez.

- Si votre objectif principal est l'usinage général d'aciers à des vitesses modérées : Le TiN est un point de départ fiable et économique.

- Si votre objectif principal est l'usinage à grande vitesse ou à sec d'aciers trempés et de superalliages : L'AlTiN est le choix supérieur en raison de son exceptionnelle stabilité thermique.

- Si votre objectif principal est l'usinage de matériaux non ferreux "collants" comme l'aluminium : Le CrN ou le DLC empêcheront l'accumulation de matière et amélioreront l'état de surface.

- Si votre objectif principal est la coupe de matériaux très abrasifs comme la fonte : La dureté supérieure du TiCN offrira la meilleure résistance à l'usure abrasive.

En fin de compte, considérer un revêtement non pas comme une caractéristique mais comme un composant intégral du système de coupe vous permet de maximiser les performances et l'efficacité.

Tableau récapitulatif :

| Matériau de revêtement | Propriétés clés | Applications idéales |

|---|---|---|

| TiN (Nitrure de titane) | Bonne dureté et pouvoir lubrifiant, couleur or | Fraisage/perçage général d'aciers non alliés |

| TiCN (Carbonitrure de titane) | Dureté supérieure au TiN, résistant à l'usure | Matériaux abrasifs (fonte, aluminium à haute teneur en silicium) |

| TiAlN / AlTiN (Nitrure de titane-aluminium) | Haute stabilité thermique, couche d'oxyde auto-régénératrice | Usinage à grande vitesse/à sec d'aciers trempés et de superalliages |

| CrN (Nitrure de chrome) | Excellente lubrification, anti-adhérence | Matériaux collants (aluminium, cuivre, titane) |

| DLC (Carbone de type diamant) | Dureté extrême, faible frottement | Composites non ferreux et abrasifs (graphite, fibre de carbone) |

Maximisez votre efficacité d'usinage avec le bon revêtement d'outil en carbure. Chez KINTEK, nous sommes spécialisés dans les équipements et consommables de laboratoire, répondant à tous vos besoins en laboratoire. Nos experts peuvent vous aider à sélectionner la solution de revêtement optimale pour prolonger la durée de vie de l'outil, améliorer les performances et réduire les coûts pour votre application spécifique. Contactez-nous dès aujourd'hui pour discuter de vos besoins et découvrir comment nos solutions peuvent améliorer vos opérations !

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Qu'est-ce que la théorie du dépôt physique en phase vapeur ? Un guide des procédés de revêtement de couches minces

- Quelle est la fonction d'un réacteur à flux dans la SHS de Nitinol poreux ? Maîtriser l'ingénierie de surface et la pureté des matériaux

- Quel est l'effet de la température de dépôt ? Maîtrisez la structure et les propriétés des films minces grâce au contrôle thermique

- Qu'est-ce que la pulvérisation cathodique AC ? Un guide pour le dépôt sur des matériaux isolants

- Quels types de substrats sont utilisés dans la CVD pour faciliter les films de graphène ? Optimisez la croissance du graphène avec le bon catalyseur

- Qu'est-ce que le CVD pour la production de graphène ? Un guide pour la synthèse de graphène évolutive et de haute qualité

- Qu'est-ce que la méthode CVD ? Un guide du dépôt de couches minces haute performance

- Le CVD nécessite-t-il un substrat ? La base essentielle pour des couches minces de haute qualité