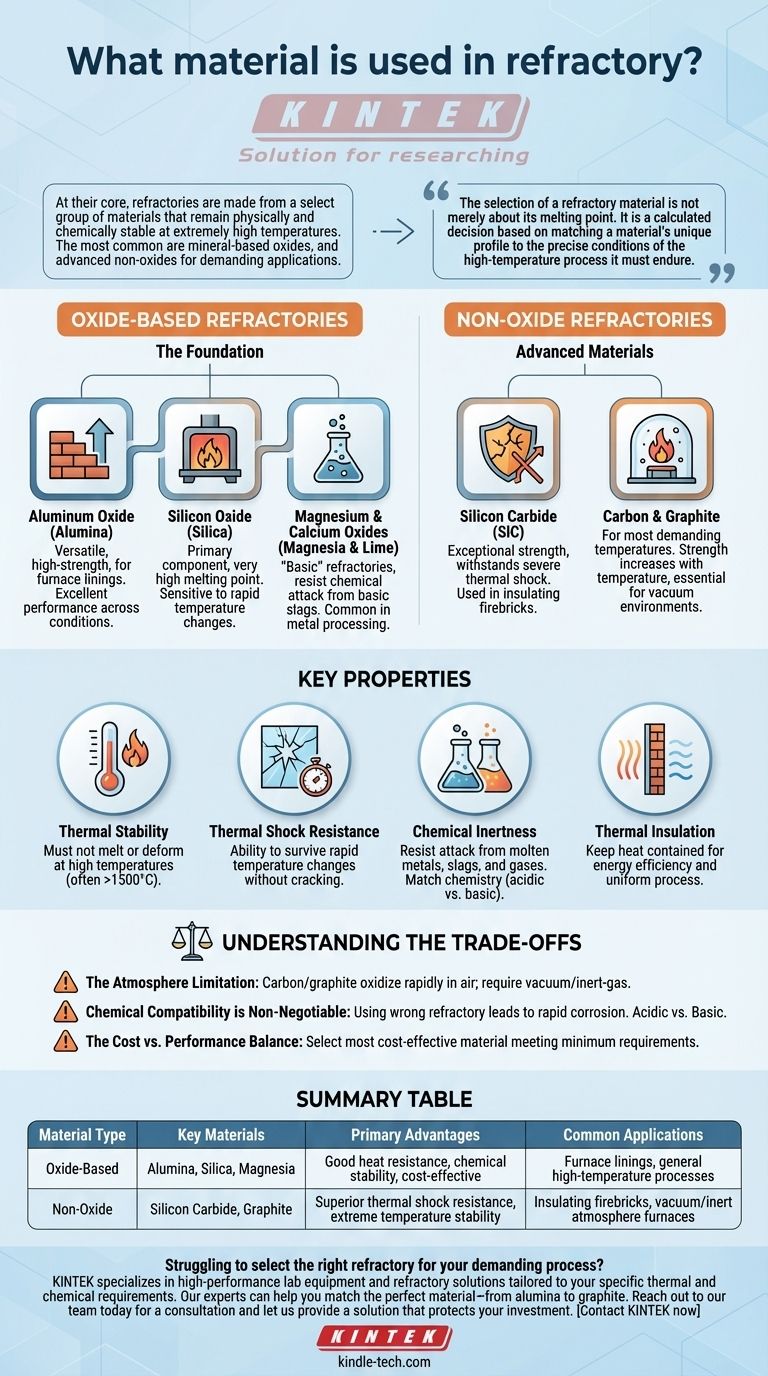

À la base, les matériaux réfractaires sont fabriqués à partir d'un groupe sélectionné de matériaux qui restent physiquement et chimiquement stables à des températures extrêmement élevées. Les plus courants sont les oxydes d'origine minérale, notamment l'oxyde d'aluminium (alumine), l'oxyde de silicium (silice) et l'oxyde de magnésium (magnésie). Pour les applications les plus exigeantes, des matériaux non-oxydes avancés comme le carbure de silicium et le graphite à base de carbone sont également utilisés.

La sélection d'un matériau réfractaire ne concerne pas seulement son point de fusion. C'est une décision calculée basée sur l'adéquation du profil unique d'un matériau — son inertie chimique, sa résistance aux chocs thermiques et sa résistance — aux conditions précises du processus à haute température qu'il doit supporter.

Le Fondement : Les Réfractaires à Base d'Oxyde

La grande majorité des applications réfractaires reposent sur les céramiques d'oxyde. Ces matériaux offrent une combinaison robuste de résistance à la chaleur et de stabilité chimique à un coût raisonnable.

Oxyde d'Aluminium (Alumine)

L'alumine (Al₂O₃) est un cheval de bataille polyvalent et très résistant dans le monde des réfractaires. Elle est largement utilisée dans les revêtements de fours et est reconnue pour ses excellentes performances dans diverses conditions.

Oxyde de Silicium (Silice)

La silice (SiO₂) est un composant principal de nombreux réfractaires courants, en particulier les briques réfractaires ordinaires. Bien qu'elle ait un point de fusion très élevé, ses performances peuvent être sensibles aux changements rapides de température.

Oxydes de Magnésium et de Calcium (Magnésie et Chaux)

Ces matériaux sont classés comme réfractaires « basiques ». Ils sont choisis spécifiquement pour leur capacité à résister à l'attaque chimique des scories et des environnements basiques, fréquents dans le traitement de l'acier et des métaux.

Matériaux Avancés : Les Réfractaires Non-Oxydes

Lorsque les conditions deviennent plus extrêmes, que ce soit en température, en cycles thermiques ou en environnement chimique, les matériaux non-oxydes offrent des performances améliorées.

Carbure de Silicium (SiC)

Connu pour sa résistance et sa stabilité exceptionnelles, le carbure de silicium est souvent utilisé dans les briques réfractaires isolantes. Son principal avantage est sa capacité à résister à un choc thermique sévère — chauffage et refroidissement rapides — sans se fissurer.

Carbone et Graphite

Le carbone, en particulier sous forme de graphite de haute pureté, est utilisé dans les environnements de température les plus exigeants. Sa résistance augmente même avec la température, et il est essentiel pour les boucliers thermiques et même les éléments chauffants dans les fours à atmosphère contrôlée.

Comprendre les Propriétés Clés

Choisir le bon matériau nécessite de comprendre pourquoi ces matériaux sont sélectionnés. La décision repose sur quelques propriétés critiques au-delà de la simple résistance à la chaleur.

Stabilité Thermique

C'est l'exigence fondamentale. Le matériau ne doit pas fondre, ramollir ou se déformer à la température de fonctionnement, qui peut souvent dépasser 1500 °C (2732 °F).

Résistance aux Chocs Thermiques

Ceci mesure la capacité du matériau à survivre aux changements rapides de température. Les matériaux comme le graphite et le carbure de silicium excellent dans ce domaine, tandis que les réfractaires à base de silice peuvent être plus sensibles à la fissuration.

Inertie Chimique

Un réfractaire doit résister à l'attaque chimique des substances qu'il contient, telles que le métal en fusion, les scories ou les gaz de procédé. Un réfractaire acide comme la silice se dégradera rapidement dans un environnement basique, et vice versa.

Isolation Thermique

Certains réfractaires, comme le feutre de carbone, sont conçus pour être d'excellents isolants afin de contenir la chaleur. D'autres peuvent devoir être plus conducteurs. Cette propriété est essentielle pour garantir des conditions de processus uniformes et l'efficacité énergétique.

Comprendre les Compromis

Aucun matériau réfractaire n'est parfait pour toutes les applications. Le choix implique toujours de mettre en balance la performance par rapport aux limitations et au coût.

La Limitation Atmosphérique

Le carbone et le graphite sont exceptionnels à haute température, mais ils s'oxyderont et brûleront rapidement en présence d'oxygène (air). Leur utilisation est restreinte aux atmosphères sous vide ou sous gaz inerte.

La Compatibilité Chimique est Non-Négociable

Utiliser le mauvais type de réfractaire pour votre environnement chimique est une cause principale de défaillance. Un réfractaire acide (à base de silice) utilisé avec une scorie basique (riche en chaux ou en magnésie) entraînera une corrosion rapide et une décomposition du revêtement.

L'Équilibre Coût vs Performance

Les briques réfractaires ordinaires sont nettement moins chères que les formes de carbure de silicium ou d'alumine techniques de haute pureté. L'objectif est de sélectionner le matériau le plus rentable qui répond aux exigences de performance minimales pour la durée de vie du four.

Choisir le Bon Réfractaire pour Votre Application

Votre choix final dépend entièrement des exigences spécifiques de votre processus.

- Si votre objectif principal est le chauffage polyvalent à l'air : Les briques réfractaires à base d'alumine ou d'alumine-silice offrent le meilleur équilibre entre performance et coût.

- Si votre processus implique des cycles de chauffage et de refroidissement rapides : Privilégiez les matériaux dotés d'une excellente résistance aux chocs thermiques, tels que le carbure de silicium.

- Si vous contenez des métaux en fusion ou des scories agressifs : Vous devez faire correspondre la chimie du réfractaire (acide contre basique) à la chimie du processus pour éviter la corrosion.

- Si vous devez atteindre des températures extrêmes sous vide ou atmosphère inerte : Le graphite de haute pureté est souvent le choix supérieur en raison de sa stabilité thermique inégalée.

En fin de compte, le réfractaire le plus durable est celui qui est le mieux adapté à ses exigences opérationnelles spécifiques.

Tableau Récapitulatif :

| Type de Matériau | Matériaux Clés | Avantages Principaux | Applications Courantes |

|---|---|---|---|

| À Base d'Oxyde | Alumine (Al₂O₃), Silice (SiO₂), Magnésie (MgO) | Bonne résistance à la chaleur, stabilité chimique, économique | Revêtements de fours, processus généraux à haute température |

| Non-Oxyde | Carbure de Silicium (SiC), Graphite (C) | Résistance supérieure aux chocs thermiques, stabilité à température extrême | Briques réfractaires isolantes, fours sous vide/atmosphère inerte |

Vous avez du mal à sélectionner le bon réfractaire pour votre processus exigeant ? Un mauvais choix peut entraîner une défaillance de l'équipement, des risques de sécurité et des temps d'arrêt coûteux. KINTEK est spécialisée dans les équipements de laboratoire et les consommables haute performance, y compris les solutions réfractaires adaptées à vos exigences thermiques et chimiques spécifiques. Nos experts peuvent vous aider à choisir le matériau parfait — de l'alumine au graphite — pour garantir la durabilité, l'efficacité et la sécurité de votre laboratoire. Contactez notre équipe dès aujourd'hui pour une consultation et laissez-nous vous proposer une solution qui protège votre investissement. Contactez KINTEK maintenant pour commencer !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Joint isolant en céramique de zircone Ingénierie avancée céramiques fines

- Four de traitement thermique sous vide graphite 2200 ℃

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Qu'est-ce qui mesure la température d'un four ? Le guide complet des thermocouples et pyromètres

- Quelles sont les fonctions des poinçons conducteurs dans un assemblage de frittage par plasma d'étincelles (SPS) ? Rôles clés dans la consolidation

- Qu'est-ce qu'un matériau de revêtement basique ? La clé de la compatibilité chimique à haute température

- Quel est le rôle d'un agitateur magnétique dans le processus d'électrodéposition composite Cu–TiO2 ? Clé pour la suspension des particules

- Quels sont les avantages de l'utilisation des pompes à vide à palettes tournantes ? Le cheval de bataille polyvalent pour l'efficacité du laboratoire

- Pourquoi le nettoyage par ultrasons est-il essentiel pour les tests de revêtement FeCrAl ? Assurer des données précises sur la corrosion à haute température

- Comment l'équipement d'agitation à grande vitesse contribue-t-il à l'uniformité des suspensions de borate de zinc ? Obtenir une synthèse pure

- Quelle est la fonction principale d'un agitateur magnétique dans la synthèse de l'acide tungstique finement dispersé ? Maîtrise du cisaillement