Les creusets ne sont pas fabriqués à partir d'un seul matériau, mais à partir d'une gamme de substances réfractaires spécifiquement choisies pour leur capacité à résister à des températures extrêmes et aux attaques chimiques. Les matériaux les plus courants comprennent les composites graphite-argile, le carbure de silicium et les céramiques de haute pureté comme l'alumine. Le choix du matériau est dicté entièrement par la substance à fondre et les températures requises.

Le choix du matériau du creuset est une décision d'ingénierie critique, pas une simple sélection. Le bon matériau prévient les défaillances catastrophiques et la contamination chimique, et est déterminé en équilibrant la température de fusion de votre charge, sa réactivité chimique et votre budget opérationnel.

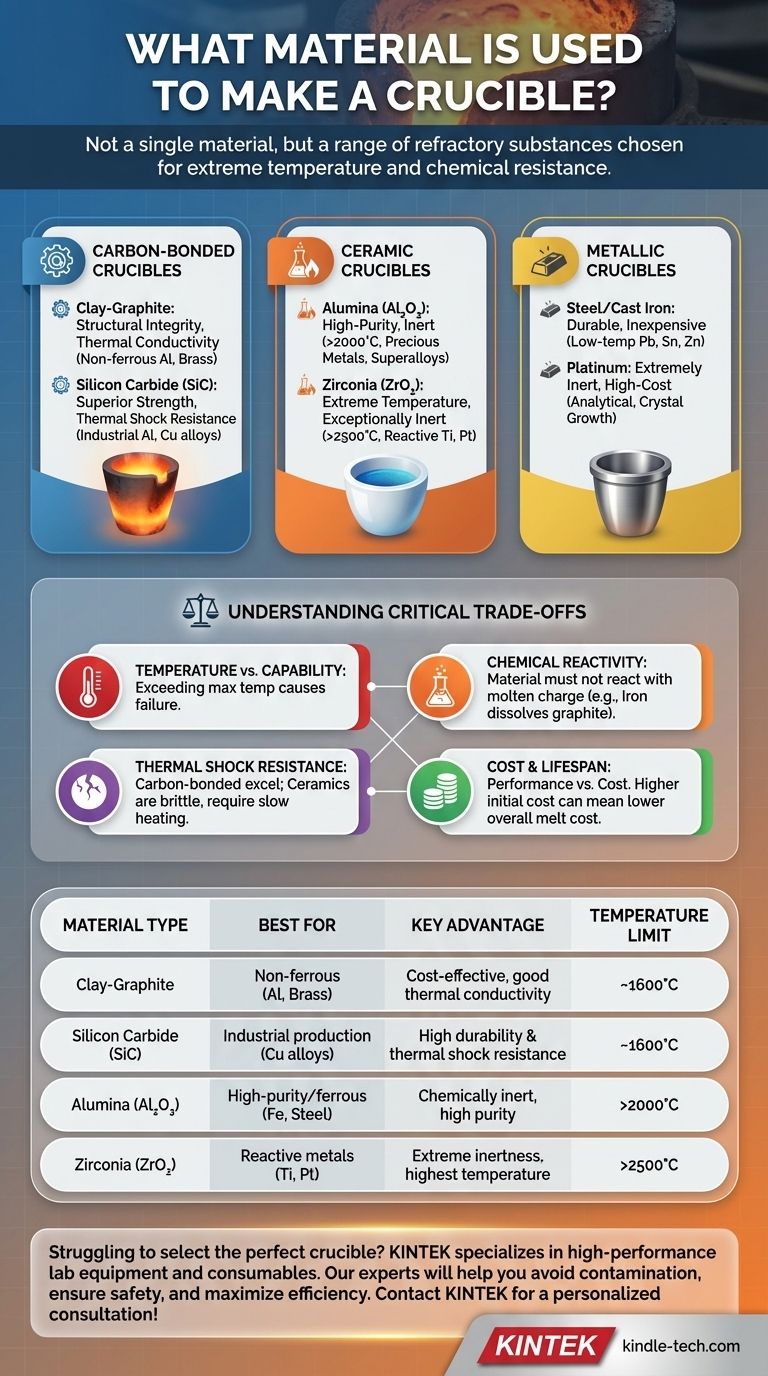

Les principales catégories de matériaux pour creusets

Pour comprendre quel creuset utiliser, vous devez d'abord comprendre les propriétés fondamentales des principales familles de matériaux. Chacune présente un profil distinct de forces et de faiblesses.

Creusets à liant carboné

Ce sont les bêtes de somme de nombreuses fonderies et laboratoires. Ils mélangent le graphite avec d'autres matériaux pour obtenir un équilibre entre performance thermique et durabilité.

Le type le plus courant est le graphite-argile. L'argile assure l'intégrité structurelle et la résistance aux hautes températures, tandis que le graphite offre une excellente conductivité thermique, permettant un chauffage rapide et uniforme du contenu.

Un cran au-dessus se trouve le carbure de silicium (SiC). Ces creusets offrent une résistance supérieure, une meilleure résistance au choc thermique et une tolérance à des températures plus élevées que le graphite-argile. Ils sont extrêmement durables et offrent une longue durée de vie pour la fusion de métaux comme l'aluminium et les alliages de cuivre.

Creusets en céramique

Les creusets en céramique sont appréciés pour leur résistance extrême à la température et leur inertie chimique, ce qui les rend essentiels pour les applications de haute pureté.

L'alumine (Oxyde d'aluminium, Al₂O₃) est une céramique de haute pureté avec un point de fusion très élevé (plus de 2000°C / 3600°F). Elle est chimiquement stable et idéale pour fondre des métaux précieux, des superalliages ou des matériaux où la contamination doit être évitée.

Pour les applications les plus exigeantes, on utilise la zircone (Dioxyde de zirconium, ZrO₂). Elle possède un point de fusion encore plus élevé que l'alumine et est exceptionnellement inerte, ce qui la rend adaptée aux métaux très réactifs comme le titane et les métaux du groupe du platine.

Creusets métalliques

Dans certains cas, un creuset métallique est le choix le plus pratique, à condition que son point de fusion soit nettement supérieur à celui du matériau qu'il contient.

Les creusets en acier ou en fonte sont couramment utilisés pour fondre des métaux non ferreux à basse température comme le plomb, l'étain et le zinc. Ils sont durables, peu coûteux et facilement disponibles.

À l'autre extrême, les creusets en platine sont utilisés en chimie analytique et pour la croissance de certains types de cristaux. Le platine est extrêmement inerte et possède un point de fusion élevé, mais son coût le rend prohibitif pour toutes les applications sauf les plus spécialisées.

Comprendre les compromis critiques

Choisir un creuset implique d'équilibrer quatre facteurs clés : la température, la réactivité, le choc thermique et le coût. Ignorer l'un d'eux peut entraîner des fusions ratées, des produits contaminés ou une défaillance dangereuse de l'équipement.

Température par rapport à la capacité du matériau

Chaque matériau a un plafond opérationnel clair. Utiliser un creuset au-dessus de sa température maximale recommandée provoquera son ramollissement, sa fissuration ou sa fusion. Un creuset en graphite-argile adapté à l'aluminium (point de fusion à 660°C) est totalement inadéquat pour fondre l'acier (point de fusion autour de 1500°C).

Réactivité chimique : le danger caché

La température n'est pas la seule préoccupation. Le matériau du creuset ne doit pas réagir avec la charge fondue. Par exemple, vous ne devez jamais faire fondre du fer ou de l'acier dans un creuset à base de graphite. Le fer en fusion dissoudra le carbone directement des parois du creuset, contaminant votre métal et détruisant le creuset. Pour les métaux ferreux, une céramique comme l'alumine est nécessaire.

Résistance au choc thermique

Le choc thermique est la contrainte qu'un matériau subit lorsqu'il est chauffé ou refroidi trop rapidement. Les creusets à liant carboné (graphite, SiC) excellent dans ce domaine grâce à leur conductivité thermique élevée. Ils peuvent être chauffés rapidement sans se fissurer.

Les creusets en céramique (alumine, zircone) sont cassants et ont une faible résistance au choc thermique. Ils doivent être chauffés et refroidis lentement et soigneusement selon un calendrier précis pour éviter qu'ils ne se brisent.

Coût et durée de vie

Il existe une relation directe entre la performance et le coût. Le graphite-argile est l'option la plus abordable, tandis que la zircone et le platine représentent un investissement financier énorme. Bien qu'un creuset en carbure de silicium coûte plus cher qu'un creuset en graphite-argile, sa durée de vie plus longue dans un environnement de production élevé peut entraîner un coût total par fusion inférieur.

Sélectionner le bon creuset pour votre objectif

Votre objectif spécifique dicte le choix du matériau correct. Laissez ce guide orienter votre décision.

- Si votre objectif principal est la coulée artisanale ou à petite échelle de métaux non ferreux (aluminium, laiton) : Un creuset en graphite-argile offre le meilleur équilibre entre performance et prix abordable.

- Si votre objectif principal est la production industrielle avec des métaux à forte usure comme les alliages de cuivre : Un creuset en carbure de silicium offrira une durée de vie plus longue et une meilleure durabilité, justifiant le coût initial plus élevé.

- Si votre objectif principal est la fusion de métaux ferreux (fer, acier) : Vous devez utiliser un creuset en céramique, tel que l'alumine ou la magnésie, pour éviter la contamination par le carbone et la dégradation du creuset.

- Si votre objectif principal est l'analyse en laboratoire ou la fusion de métaux très purs et réactifs (titane, superalliages) : Un creuset en alumine ou en zircone est non négociable pour garantir la pureté du matériau et résister aux conditions extrêmes.

Adapter le matériau du creuset aux exigences spécifiques de votre travail est le fondement d'un processus à haute température sûr, efficace et réussi.

Tableau récapitulatif :

| Type de matériau | Idéal pour | Avantage clé | Limite de température |

|---|---|---|---|

| Graphite-Argile | Métaux non ferreux (Al, Laiton) | Rentable, bonne conductivité thermique | ~1600°C |

| Carbure de Silicium (SiC) | Production industrielle (alliages de Cu) | Haute durabilité et résistance au choc thermique | ~1600°C |

| Alumine (Al₂O₃) | Haute pureté/métaux ferreux (Fe, Acier) | Chimiquement inerte, haute pureté | >2000°C |

| Zircone (ZrO₂) | Métaux réactifs (Ti, Pt) | Inertie extrême, température la plus élevée | >2500°C |

Vous avez du mal à choisir le creuset parfait pour votre laboratoire ? KINTEK est spécialisée dans les équipements et consommables de laboratoire haute performance, y compris une gamme complète de creusets adaptés à votre application spécifique—du graphite-argile économique pour les amateurs aux céramiques ultra-pures pour la recherche. Nos experts vous aideront à éviter la contamination, à assurer la sécurité et à maximiser l'efficacité. Contactez KINTEK dès aujourd'hui pour une consultation personnalisée et obtenez le bon creuset pour vos besoins !

Guide Visuel

Produits associés

- Creusets avancés en céramique fine d'alumine (Al2O3) pour analyse thermique TGA DTA

- Creuset cylindrique en alumine avancée Al2O3 pour céramique fine avec couvercle Creuset de laboratoire

- Creuset en céramique d'alumine en forme d'arc, résistant aux hautes températures pour la céramique fine avancée d'ingénierie

- Creuset en graphite pur de haute pureté pour évaporation par faisceau d'électrons

- Creuset en céramique d'alumine avancée Al2O3 pour four à moufle de laboratoire

Les gens demandent aussi

- Quel est le but spécifique d'un creuset résistant à la chaleur dans la sublimation sous vide du magnésium ? Perspectives clés sur la purification

- Pourquoi les creusets en nitrure de bore (BN) ou en alumine sont-ils préférés pour la croissance de GaN par flux de Na ? Optimisez votre rendement en cristaux

- Que puis-je utiliser comme creuset pour faire fondre le cuivre ? Choisissez le bon matériau pour votre four.

- Quelle chaleur un creuset en graphite peut-il supporter ? Limites pratiques de 500°C à 3 600°C expliquées

- Pourquoi les creusets en alumine de haute pureté sont-ils utilisés pour les expériences de corrosion au plomb liquide ? Assurer l'exactitude des données à 550°C

- Qu'est-ce qui rend les creusets en alumine de haute pureté adaptés à la cémentation par paquet ? Optimiser la pureté du revêtement et la stabilité thermique

- Quelle température un creuset peut-il supporter ? Un guide pour la sélection des matériaux pour une fusion sûre

- Pourquoi un creuset en nickel de haute pureté est-il sélectionné pour les expériences de sels fondus NaCl-MgCl2 ? Assurer l'intégrité des données à 700°C