À la base, un four réfractaire utilise des matériaux isolants non métalliques conçus pour conserver leur résistance à des températures extrêmes, généralement supérieures à 538 °C (1000 °F). Les matériaux les plus couramment utilisés sont les briques réfractaires et les fibres céramiques, qui servent à protéger la structure externe du four et à minimiser les pertes de chaleur pendant le fonctionnement.

Le choix d'un matériau réfractaire spécifique n'est pas une décision universelle. C'est un choix d'ingénierie critique dicté par les conditions uniques de température, chimiques et abrasives du processus effectué à l'intérieur du four.

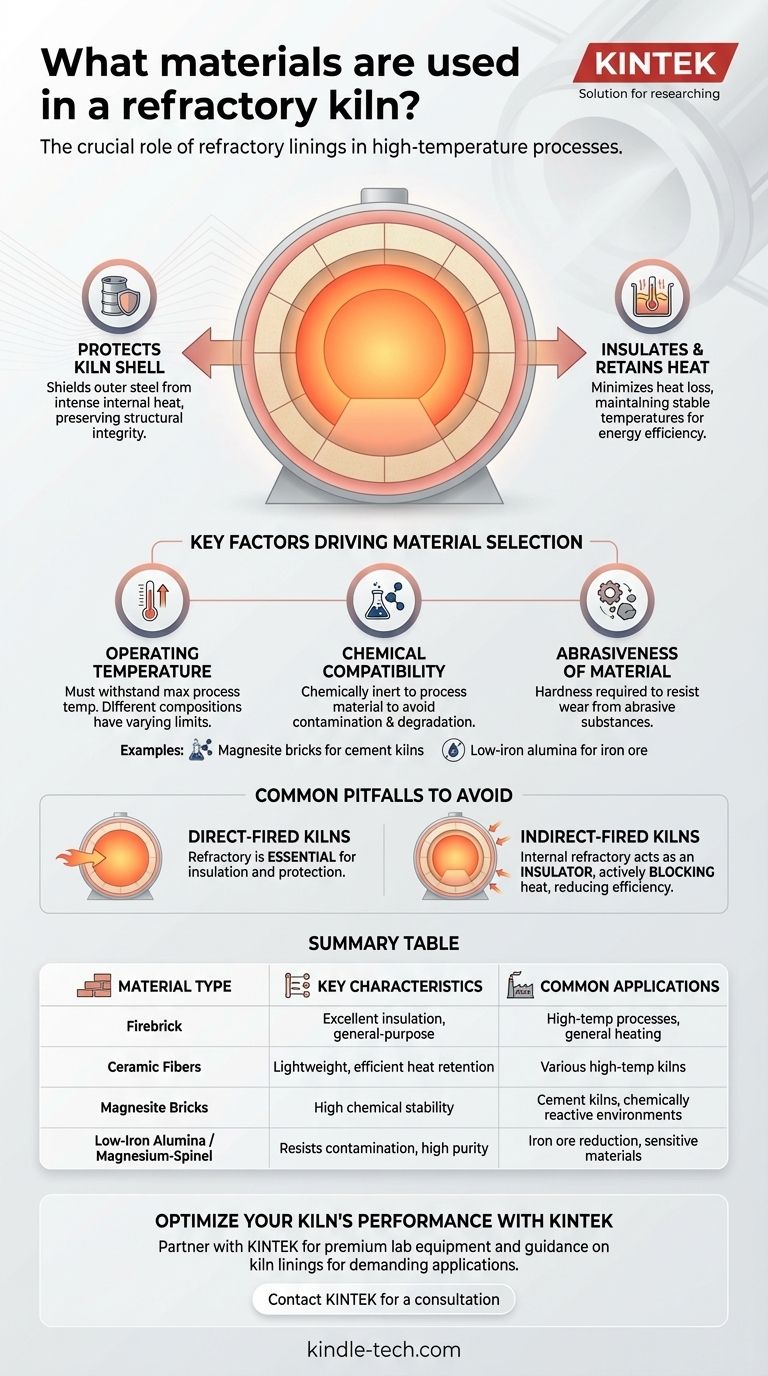

La fonction principale des matériaux réfractaires

La couche réfractaire d'un four remplit deux objectifs principaux et interconnectés. Comprendre ces fonctions est essentiel pour apprécier l'importance du choix des matériaux.

Protection de la coque du four

Le travail principal du réfractaire est d'agir comme une barrière protectrice. Il protège la coque extérieure en acier du tambour du four contre la chaleur interne intense.

Sans cette couche, l'intégrité structurelle du four lui-même serait compromise très rapidement.

Isolation et rétention de la chaleur

Au-delà de la protection, la couche réfractaire est un puissant isolant. Elle minimise la quantité de chaleur qui s'échappe par la coque du four.

Cette rétention de chaleur est cruciale pour maintenir des températures de processus stables et améliorer l'efficacité énergétique globale de l'opération.

Facteurs clés influençant le choix des matériaux

Le choix du réfractaire est dicté par les exigences spécifiques du processus industriel. Trois facteurs sont primordiaux dans cette décision.

Température de fonctionnement du four

La première considération est la température maximale que le matériau doit supporter. Différentes compositions réfractaires ont des limites de température de service différentes.

Compatibilité chimique

Le matériau réfractaire doit être chimiquement inerte par rapport au produit traité. Une réaction chimique entre le réfractaire et le matériau du processus peut entraîner une contamination et une dégradation rapide du revêtement du four.

Par exemple, les briques de magnésite sont souvent utilisées dans les fours à ciment en raison de leur stabilité chimique dans cet environnement, tandis que les briques d'alumine à faible teneur en fer ou de magnésium-spinelle sont préférées pour les processus de réduction du minerai de fer.

Abrasivité du matériau traité

La nature physique du matériau chauffé est également importante. Si le matériau est très abrasif, le réfractaire doit être suffisamment dur pour résister à l'usure constante lorsqu'il tombe dans le four.

Pièges courants à éviter

Bien qu'essentielle pour de nombreux fours, l'ajout d'une couche réfractaire n'est pas une solution universelle. Le contexte de la méthode de chauffage du four est critique.

L'inefficacité dans les fours à chauffage indirect

Le réfractaire est un composant déterminant des fours rotatifs à chauffage direct, où la flamme et la chaleur sont appliquées directement au matériau.

Cependant, dans un four à chauffage indirect, la coque est chauffée de l'extérieur. L'ajout d'une couche réfractaire interne dans ce scénario agirait comme un isolant, bloquant activement la chaleur pour atteindre le matériau traité et réduisant considérablement l'efficacité.

Faire le bon choix pour votre objectif

Choisir le bon revêtement réfractaire est essentiel pour la longévité, la sécurité et l'efficacité de votre four. Votre décision doit être guidée par les exigences spécifiques de votre processus industriel.

- Si votre objectif principal est de traiter des matériaux chimiquement réactifs (comme le ciment) : Choisissez un réfractaire spécifiquement formulé pour la compatibilité chimique, tel que les briques de magnésite.

- Si votre objectif principal est de traiter des matériaux sensibles (comme le minerai de fer) : Optez pour des compositions spécialisées telles que l'alumine à faible teneur en fer ou les briques de magnésium-spinelle pour éviter la contamination.

- Si votre objectif principal est l'isolation générale à haute température : Les briques réfractaires et les fibres céramiques sont les points de départ standards de l'industrie pour une protection et une rétention de chaleur efficaces.

En fin de compte, choisir le bon réfractaire est une décision fondamentale qui assure la performance à long terme et l'efficacité de votre processus à haute température.

Tableau récapitulatif :

| Type de matériau | Caractéristiques clés | Applications courantes |

|---|---|---|

| Brique réfractaire | Excellente isolation, usage général | Processus à haute température, chauffage général |

| Fibres céramiques | Légères, rétention de chaleur efficace | Divers fours à haute température |

| Briques de magnésite | Haute stabilité chimique | Fours à ciment, environnements chimiquement réactifs |

| Alumine à faible teneur en fer / Magnésium-spinelle | Résiste à la contamination, haute pureté | Réduction du minerai de fer, traitement de matériaux sensibles |

Optimisez les performances de votre four avec le bon revêtement réfractaire

Choisir le bon matériau réfractaire est essentiel pour l'efficacité, la sécurité et la longévité de vos processus à haute température. Le mauvais choix peut entraîner une perte d'énergie, une contamination ou une défaillance rapide de l'équipement.

KINTEK est votre partenaire dans le traitement à haute température. Nous nous spécialisons dans la fourniture d'équipements de laboratoire et de consommables haut de gamme, y compris des conseils sur les revêtements de fours pour les applications industrielles et de recherche exigeantes. Nos experts peuvent vous aider à sélectionner des matériaux qui répondent à vos exigences spécifiques en matière de température, de compatibilité chimique et de résistance à l'abrasion.

Laissez-nous vous aider à protéger votre investissement et à améliorer l'efficacité de votre processus.

Contactez KINTEK dès aujourd'hui pour une consultation sur la solution réfractaire idéale pour votre four.

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four de régénération électrique pour charbon actif à four rotatif

- Four à moufle de laboratoire à moufle à levage par le bas

- Four rotatif continu scellé sous vide Four rotatif

Les gens demandent aussi

- Quels sont les différents types de réacteurs de pyrolyse des plastiques ? Choisissez le bon système pour vos déchets

- Quel est le but d'un calcinateur ? Améliorer l'efficacité du traitement à haute température

- Quels sont les types de réacteurs de pyrolyse utilisés dans l'industrie ? Choisissez la bonne technologie pour votre produit

- Quelle biomasse est utilisée en pyrolyse ? Sélectionner la matière première optimale pour vos objectifs

- Quel est le principe du four rotatif ? Maîtriser le traitement thermique continu