Fondamentalement, le traitement thermique est un processus contrôlé de chauffage et de refroidissement des métaux visant à modifier délibérément leurs propriétés physiques et mécaniques. Les principales propriétés affectées sont la dureté, la résistance, la ténacité, la ductilité et la résistance à l'usure d'un matériau. Ces changements sont obtenus sans modifier la forme fondamentale de la pièce.

L'objectif central du traitement thermique est de manipuler la structure cristalline interne, ou microstructure, d'un matériau. En contrôlant cette architecture interne, nous pouvons ajuster avec précision les propriétés mécaniques finales pour répondre aux exigences d'une application spécifique.

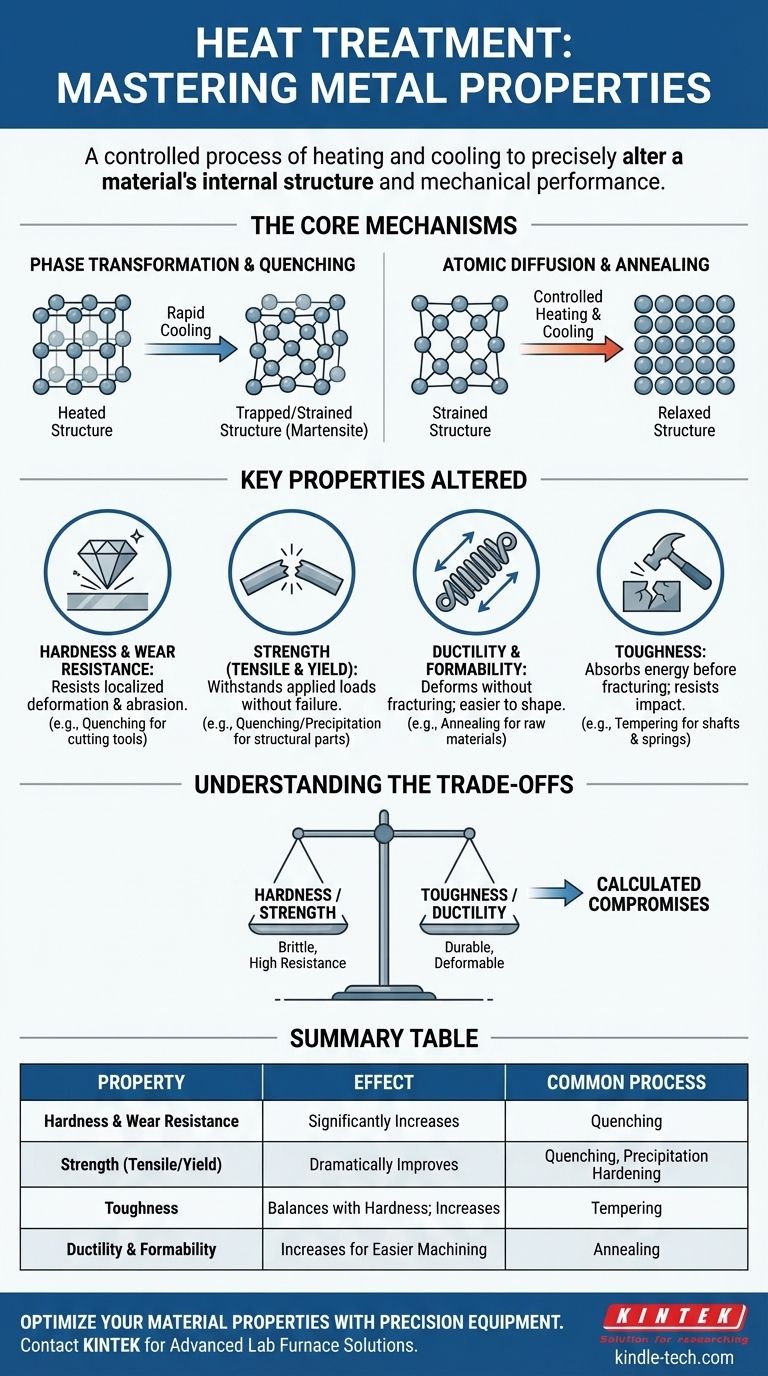

Les mécanismes fondamentaux : Comment fonctionne le traitement thermique

Pour comprendre quelles propriétés changent, vous devez d'abord comprendre les deux mécanismes fondamentaux en jeu à l'intérieur du métal. Ces processus réorganisent les atomes et les structures cristallines, ce qui dicte à son tour le comportement du matériau.

Transformation de phase et déformation cristalline

À haute température, les atomes de nombreux alliages (comme l'acier) s'organisent en une structure cristalline spécifique. Si le métal est refroidi très rapidement, ou trempé, les atomes n'ont pas le temps de se réorganiser dans leur état normal et détendu.

Ce processus les piège dans une structure très contrainte et déformée, telle que la martensite. Cette déformation interne du réseau cristallin est la principale source de l'extrême dureté obtenue par certains traitements thermiques.

Diffusion atomique et homogénéisation

Contrairement à la trempe, les cycles de chauffage et de refroidissement plus lents permettent aux atomes de se déplacer au sein de la structure cristalline — un processus appelé diffusion.

Ce mouvement atomique contrôlé peut soulager les contraintes internes, créer une composition chimique plus uniforme et homogène dans tout l'alliage, et permettre la formation de minuscules particules de renforcement dans un processus appelé durcissement par précipitation.

Principales propriétés modifiées par le traitement thermique

Les changements microscopiques dus à la transformation et à la diffusion ont un impact direct sur les propriétés macroscopiques que nous observons et utilisons en ingénierie.

Dureté et résistance à l'usure

La dureté est la capacité d'un matériau à résister à la déformation localisée, telle que les rayures ou l'indentation. En formant une microstructure dure comme la martensite, la trempe peut augmenter considérablement la dureté d'un matériau et sa résistance à l'usure.

Résistance (Traction et Limite d'élasticité)

La résistance fait référence à la capacité d'un matériau à supporter une charge appliquée sans se déformer ni se rompre. La trempe rapide qui forme la martensite et la précipitation plus lente et contrôlée de particules de renforcement augmentent toutes deux considérablement la résistance à la traction et la limite d'élasticité d'un matériau.

Ductilité et aptitude au formage

La ductilité est une mesure de la déformation qu'un matériau peut subir sous contrainte de traction avant de se fracturer, un facteur clé dans sa capacité à être façonné. Des processus tels que le recuit, qui reposent sur la diffusion, ramollissent le matériau, soulagent les contraintes internes et le rendent plus ductile et plus facile à usiner ou à plier.

Ténacité

La ténacité est la capacité d'un matériau à absorber de l'énergie et à se déformer plastiquement avant de se fracturer. Elle est distincte de la dureté. Bien qu'un matériau entièrement durci soit résistant, il est souvent fragile (faible ténacité). Un traitement ultérieur tel que le revenu utilise la diffusion pour réduire légèrement la dureté tout en augmentant considérablement la ténacité.

Comprendre les compromis

Le traitement thermique n'est pas une solution miracle ; c'est une série de compromis calculés. La modification d'une propriété affecte presque toujours une autre, et comprendre ces relations est essentiel.

Le dilemme dureté contre ténacité

C'est le compromis le plus fondamental dans le traitement thermique. Un matériau trempé à sa dureté maximale est généralement très fragile et susceptible de se fissurer sous l'impact. Le revenu est l'étape de suivi essentielle qui sacrifie une partie de la dureté pour gagner en ténacité cruciale, rendant la pièce plus durable et fiable.

Résistance contre ductilité

De même, les processus qui augmentent considérablement la résistance d'un matériau réduisent souvent sa ductilité. Le matériau devient plus résistant à la déformation, mais il se cassera également avec moins d'avertissement ou de « souplesse ». Le traitement choisi doit correspondre à savoir si la pièce doit supporter une charge lourde ou être capable de se plier sans céder.

Risque de déformation et de fissuration

Les changements de température rapides impliqués dans le traitement thermique, en particulier la trempe, introduisent d'immenses contraintes internes. Si elles ne sont pas gérées avec soin, ces contraintes peuvent provoquer la déformation, la distorsion ou même la fissuration de la pièce pendant ou après le processus.

Adapter le traitement à l'objectif

Le bon traitement thermique dépend entièrement de l'application finale du composant.

- Si votre objectif principal est une dureté et une résistance à l'usure maximales (par exemple, pour les outils de coupe ou les roulements) : La trempe est le processus clé, souvent suivie d'un revenu à très basse température.

- Si votre objectif principal est la ténacité et la résistance aux chocs (par exemple, pour les composants structurels, les arbres ou les ressorts) : L'approche standard consiste à tremper suivi d'un revenu à une température plus élevée pour obtenir un équilibre durable des propriétés.

- Si votre objectif principal est l'usinabilité et l'aptitude au formage (par exemple, pour les matières premières avant la fabrication) : Le recuit est utilisé pour mettre le matériau dans son état le plus doux et le moins contraint.

- Si votre objectif principal est une résistance élevée dans un alliage non ferreux (par exemple, pour les composants aéronautiques en aluminium) : Le durcissement par vieillissement ou par précipitation est la méthode appropriée.

En fin de compte, le traitement thermique nous donne le pouvoir de transformer un matériau standard en un composant haute performance adapté à sa tâche spécifique.

Tableau récapitulatif :

| Propriété | Effet du traitement thermique | Processus de traitement courant |

|---|---|---|

| Dureté et résistance à l'usure | Augmente considérablement | Trempe |

| Résistance (Traction/Limite d'élasticité) | S'améliore de façon spectaculaire | Trempe, Durcissement par précipitation |

| Ténacité | S'équilibre avec la dureté ; augmente | Revenu |

| Ductilité et aptitude au formage | Augmente pour un usinage plus facile | Recuit |

Besoin d'optimiser les propriétés de votre matériau ?

Le traitement thermique est une science précise. Que votre application exige une dureté maximale pour les outils de coupe, une ténacité supérieure pour les composants structurels ou une usinabilité améliorée, l'équipement adéquat est essentiel pour obtenir des résultats cohérents et de haute qualité.

KINTEK est spécialisée dans les fours de laboratoire avancés et les équipements de traitement thermique conçus pour la fiabilité et la précision. Nos solutions vous aident à contrôler avec précision les cycles de chauffage et de refroidissement qui définissent les propriétés finales de votre matériau.

Laissez-nous vous aider à adapter vos matériaux pour des performances optimales. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et découvrir la solution de traitement thermique qui vous convient.

Guide Visuel

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- Que sont SV et PV dans un four à moufle ? Maîtriser le contrôle de la température pour des résultats de précision

- À quoi sert un four à moufle haute température ? Obtenir un traitement thermique pur et sans contamination

- Comment refroidir un four à moufle ? Assurez longévité et sécurité avec la procédure correcte

- Quel est le rôle du four à moufle en mécanique des fluides ? Un outil clé pour la préparation des matériaux

- Quels sont les risques liés à l'utilisation d'un four à moufle ? Atténuer les dangers thermiques, matériels et opérationnels