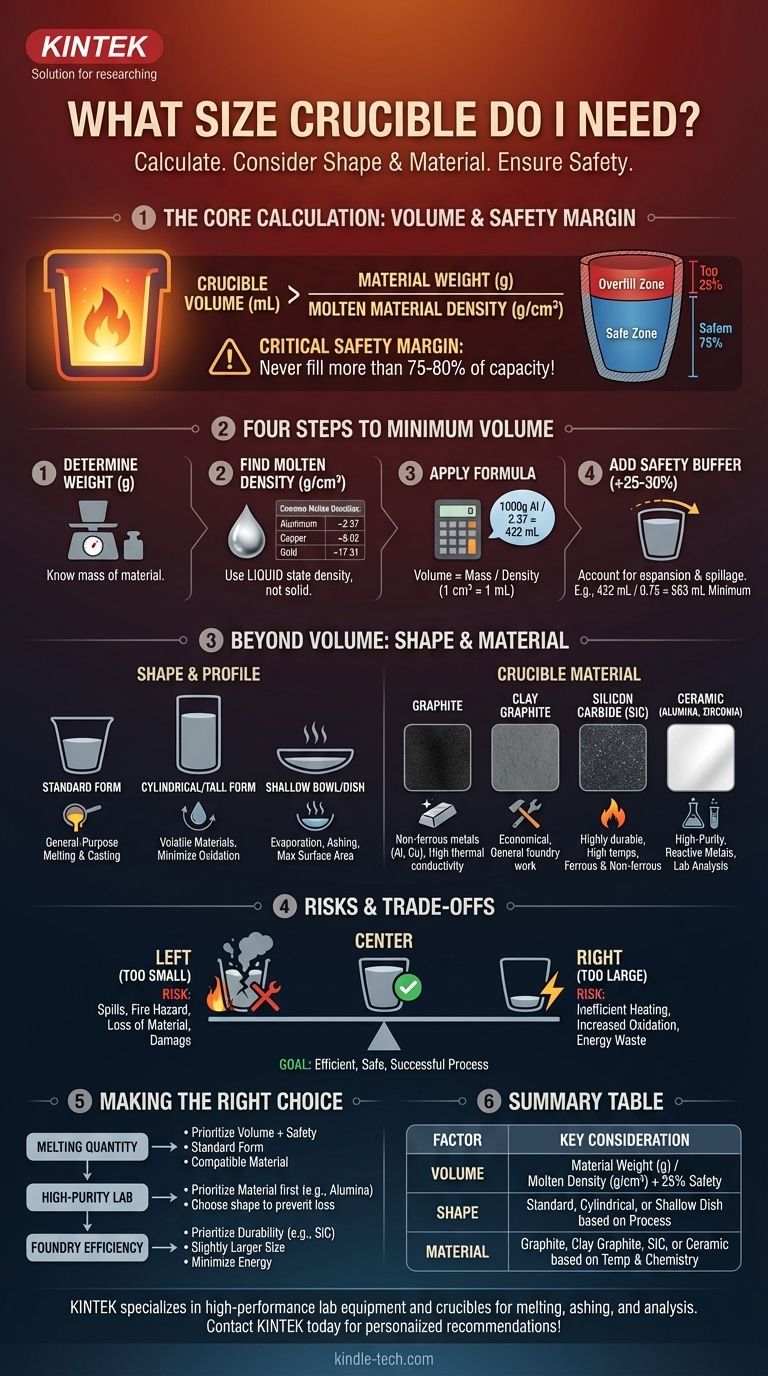

Choisir la bonne taille de creuset est un calcul simple basé sur le poids et la densité du matériau que vous avez l'intention de chauffer. La formule fondamentale est Volume du creuset (mL) > Poids du matériau (g) / Densité du matériau fondu (g/cm³). Cependant, vous devez également intégrer une marge de sécurité critique, en veillant à ce que le creuset ne soit jamais rempli à plus de 75-80 % de sa capacité totale pour éviter tout déversement dangereux.

La sélection d'un creuset vous oblige à regarder au-delà du simple volume. Le bon choix équilibre trois facteurs : le volume calculé de votre matériau, la forme requise par votre processus et la compatibilité du matériau du creuset avec votre méthode de chauffage et votre substance.

Calcul de votre volume minimal de creuset

La première étape consiste toujours à déterminer le volume interne minimal nécessaire pour contenir en toute sécurité votre matériau à l'état fondu. Il s'agit d'un processus en quatre étapes.

Étape 1 : Déterminer le poids de votre matériau

Tout d'abord, connaissez la masse du matériau que vous prévoyez de chauffer. Pour les calculs, cela doit être en grammes (g).

Étape 2 : Trouver la densité de votre matériau fondu

Vous devez utiliser la densité du matériau à l'état liquide, car la plupart des substances se dilatent lorsqu'elles sont chauffées. Utiliser la densité à l'état solide entraînera un creuset trop petit.

Un aperçu rapide des métaux courants (densités approximatives à l'état fondu) :

- Aluminium : 2,37 g/cm³

- Cuivre : 8,02 g/cm³

- Or : 17,31 g/cm³

- Fer : 7,0 g/cm³

- Argent : 9,31 g/cm³

Étape 3 : Appliquer la formule de base

La formule pour trouver le volume requis est Volume = Masse / Densité. Puisque 1 cm³ est égal à 1 millilitre (mL), le résultat de votre calcul sera le volume minimum en mL.

Par exemple, pour faire fondre 1000 g d'aluminium :

1000g / 2,37 g/cm³ = 422 cm³, ce qui signifie que vous avez besoin d'un volume minimum de 422 mL.

Étape 4 : Ajouter une marge de sécurité critique

N'utilisez jamais un creuset qui contient juste le volume calculé. Ajoutez toujours un tampon de sécurité d'au moins 25 % pour tenir compte de la dilatation thermique, des bulles et pour éviter les déversements lors de la manipulation avec des pinces.

Une bonne règle empirique est de ne jamais remplir un creuset au-delà de 75 à 80 % de sa capacité nominale totale.

En continuant l'exemple :

422 mL / 0,75 = 563 mL. Vous devriez rechercher un creuset avec une capacité nominale d'au moins 563 mL.

Pourquoi la taille n'est pas le seul facteur

Les dimensions et le matériau du creuset sont tout aussi importants que son volume. Différentes applications exigent des solutions différentes, et un mauvais choix peut entraîner des processus ratés ou des équipements endommagés.

Forme et profil du creuset

La géométrie d'un creuset a un impact direct sur ses performances pour une tâche spécifique.

- Forme standard : Ils ont la forme d'un bécher et sont d'excellents creusets polyvalents pour la fusion et la coulée.

- Forme cylindrique/haute : Un profil plus haut et plus étroit réduit la surface, minimisant l'oxydation et empêchant les éclaboussures. Ils sont idéaux pour les processus impliquant des matériaux volatils.

- Bol/plat peu profond : Une forme large et peu profonde maximise la surface, ce qui est idéal pour des applications telles que l'évaporation ou l'incinération d'échantillons en laboratoire.

Matériau du creuset

Le creuset doit être capable de résister à la température cible et d'être chimiquement inerte par rapport à la substance chauffée.

- Graphite : Excellent pour faire fondre des métaux non ferreux comme l'aluminium, le laiton et l'or en raison de sa conductivité thermique élevée et de sa résistance au choc thermique.

- Graphite de terre (Clay Graphite) : Un choix durable et économique pour les travaux généraux de fonderie avec des métaux non ferreux.

- Carbure de silicium (SiC) : Un matériau très durable et longue durée qui supporte des températures très élevées et des changements de température rapides. Il convient aux métaux ferreux et non ferreux.

- Céramique (Alumine, Zircone) : Utilisé pour les applications de haute pureté, l'analyse en laboratoire (TGA), ou lors de la fusion de métaux réactifs qui seraient contaminés par un creuset à base de carbone.

Comprendre les compromis et les risques

Choisir la mauvaise taille ou le mauvais type de creuset entraîne des conséquences importantes. Comprendre les compromis est essentiel pour un processus sûr et efficace.

Le risque d'un creuset trop petit

C'est l'erreur la plus dangereuse. Un creuset trop petit débordera lorsque le matériau fondra et se dilatera. Cela entraîne une perte de matériau précieux, des dommages catastrophiques à votre four et un risque grave d'incendie ou de brûlure.

Le problème d'un creuset trop grand

L'utilisation d'un creuset excessivement grand est inefficace et peut nuire à vos résultats. Il faut beaucoup plus d'énergie pour chauffer le creuset et son contenu. Cela augmente également le rapport surface/volume, ce qui peut entraîner une plus grande perte de chaleur et une oxydation potentielle du bain de fusion.

Incompatibilité des matériaux

Chauffer une substance dans un creuset chimiquement réactif peut détruire à la fois le creuset et votre matériau. Par exemple, utiliser un creuset en graphite pour faire fondre du fer à haute température peut provoquer la dissolution du carbone dans le fer, modifiant ses propriétés. Vérifiez toujours la compatibilité des matériaux.

Faire le bon choix pour votre objectif

Sélectionnez votre creuset en faisant correspondre ses spécifications aux exigences de votre travail.

- Si votre objectif principal est de faire fondre une quantité spécifique de métal : Privilégiez le calcul du volume avec une marge de sécurité de 25 à 30 % et choisissez un creuset de forme standard fabriqué dans un matériau compatible (comme le graphite ou le SiC).

- Si votre objectif principal est une analyse de laboratoire de haute pureté ou une incinération : Concentrez-vous d'abord sur le matériau du creuset (par exemple, Alumine ou Zircone de haute pureté) et choisissez une forme qui empêche la perte d'échantillon.

- Si votre objectif principal est l'efficacité et la durabilité de la fonderie : Choisissez un creuset légèrement plus grand que nécessaire pour votre charge standard afin de minimiser le gaspillage d'énergie et investissez dans un matériau durable comme le carbure de silicium pour réduire les coûts à long terme.

En tenant compte simultanément du volume, de la forme et du matériau, vous pouvez sélectionner un creuset qui garantit la sécurité, l'efficacité et des résultats réussis pour votre application spécifique.

Tableau récapitulatif :

| Facteur | Considération clé |

|---|---|

| Volume | Poids du matériau (g) / Densité du matériau fondu (g/cm³) + marge de sécurité de 25 %. |

| Forme | Standard, Cylindrique ou Plat peu profond selon les besoins du processus (par exemple, fusion, évaporation). |

| Matériau | Graphite, Graphite de terre, Carbure de silicium ou Céramique en fonction de la température et de la compatibilité chimique. |

La sélection du bon creuset est essentielle pour la sécurité et la réussite du processus.

KINTEK se spécialise dans la fourniture d'équipements de laboratoire haute performance, y compris une large gamme de creusets pour la fusion, l'incinération et l'analyse. Nos experts peuvent vous aider à choisir le creuset parfait — en tenant compte du volume, de la forme et du matériau — pour garantir des résultats efficaces, sûrs et fiables pour votre laboratoire ou votre fonderie.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques et obtenir une recommandation personnalisée !

Guide Visuel

Produits associés

- Fabricant de pièces usinées et moulées sur mesure en PTFE Téflon avec creuset et couvercle en PTFE

- Creuset cylindrique en alumine avancée Al2O3 pour céramique fine avec couvercle Creuset de laboratoire

- Creuset en céramique d'alumine en forme d'arc, résistant aux hautes températures pour la céramique fine avancée d'ingénierie

- Creusets avancés en céramique fine d'alumine (Al2O3) pour analyse thermique TGA DTA

- Creuset en céramique d'alumine Al2O3 en forme de demi-lune avec couvercle pour la céramique fine avancée d'ingénierie

Les gens demandent aussi

- Un creuset peut-il résister à la chaleur ? Oui, avec le bon matériau et les bonnes propriétés thermiques.

- Quel est le meilleur type de creuset ? La réponse dépend des besoins de votre application

- Quelles sont les 2 utilisations du creuset ? Maîtriser la fusion et l'analyse à haute température

- Pourquoi utilise-t-on un creuset lors du chauffage ? Guide essentiel pour le confinement à haute température

- Comment nettoyer un creuset de fusion ? Protégez votre creuset et assurez la pureté du métal