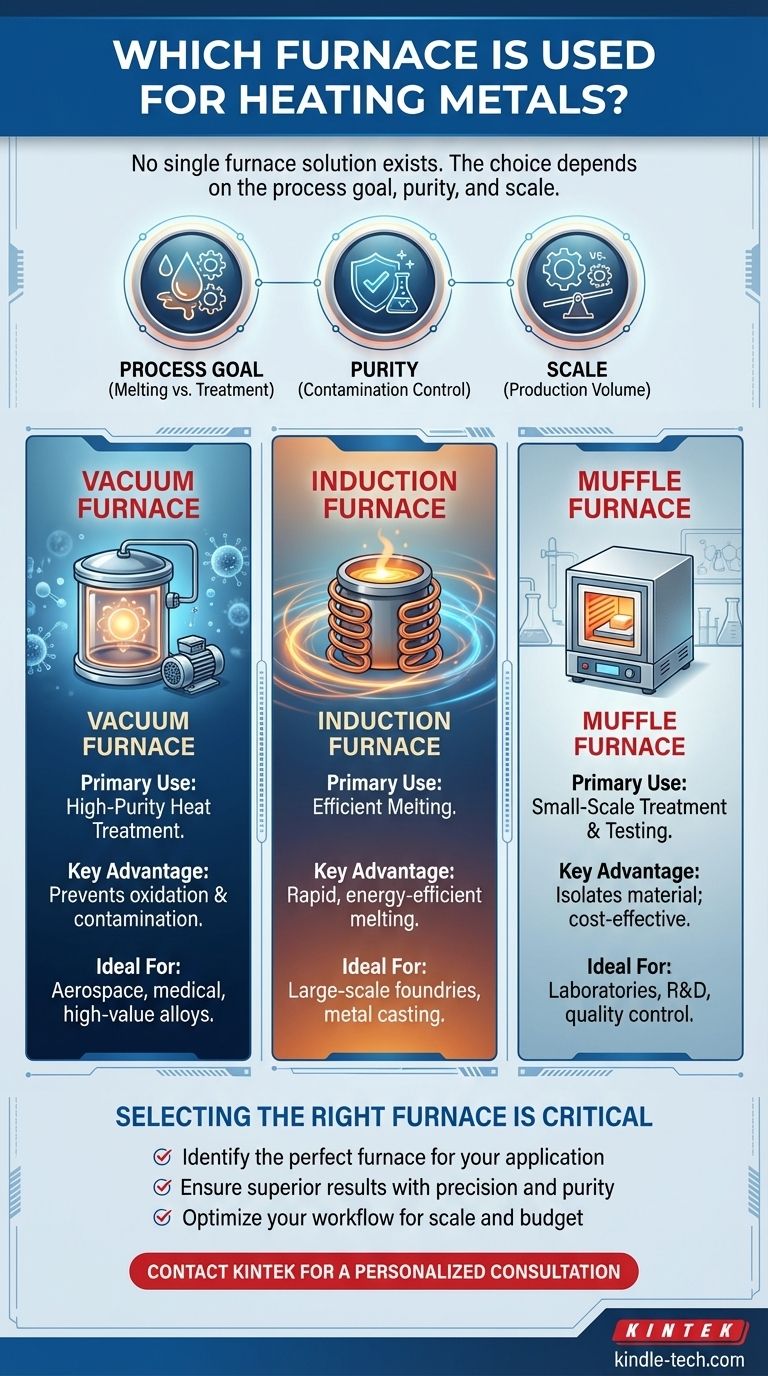

Il n'existe pas de four unique pour chauffer tous les métaux ; le bon choix dépend entièrement de l'objectif du processus de chauffage. Différents fours sont conçus pour des applications spécifiques, telles que la fusion, le traitement thermique de haute pureté ou les tests à petite échelle. Les types les plus courants comprennent les fours à induction, sous vide et à moufle, chacun présentant des avantages distincts pour des tâches particulières.

La sélection d'un four de chauffage des métaux est un compromis entre trois facteurs clés : l'objectif du processus (fusion ou traitement thermique), la pureté requise du produit final et l'échelle de l'opération. Comprendre votre besoin spécifique est la première étape pour choisir la bonne technologie.

Le but du chauffage des métaux

Le traitement thermique est un processus fondamental dans la fabrication, utilisé pour modifier les propriétés physiques et chimiques d'un métal. Cela peut améliorer des caractéristiques telles que la résistance, la ténacité et la ductilité.

L'objectif n'est pas toujours de faire fondre le métal. Souvent, l'objectif est de le porter à une température précise pour modifier sa structure interne, améliorant ainsi sa polyvalence et sa durabilité pour une application spécifique.

Principaux types de fours pour le chauffage des métaux

Différents fours excellent dans différentes tâches. La distinction principale réside dans la manière dont ils génèrent de la chaleur, l'environnement qu'ils créent et l'échelle à laquelle ils fonctionnent.

Fours sous vide : pour une grande pureté et une grande précision

Un four sous vide est utilisé pour chauffer les métaux à de très hautes températures avec un risque minimal de contamination. L'ensemble du processus se déroule à l'intérieur d'une chambre à vide, qui élimine l'oxygène et les autres gaz atmosphériques.

Ce manque d'oxygène est essentiel car il prévient l'oxydation et d'autres réactions qui peuvent compromettre la qualité du métal. Cela rend le processus plus propre et plus efficace pour les applications de grande valeur.

Les fours sous vide offrent des températures extrêmement uniformes et un contrôle informatique précis, garantissant des performances reproductibles pour les processus de traitement thermique sensibles.

Fours à induction : pour une fusion efficace

Un four à induction est un four propre et économe en énergie utilisé pour faire fondre une grande variété de métaux. Il est couramment utilisé pour la fusion de l'acier, du fer, du cuivre, du zinc et de l'aluminium en grandes quantités.

Au lieu d'éléments chauffants traditionnels, il utilise l'induction électromagnétique pour générer de la chaleur directement à l'intérieur du métal lui-même, ce qui conduit à une fusion rapide et efficace.

Fours à moufle : pour le traitement et les tests à petite échelle

Un four à moufle isole le matériau chauffé des éléments chauffants. Ils sont souvent utilisés pour le traitement thermique de l'acier afin de modifier sa teneur en carbone et d'améliorer sa résistance.

En raison de leur taille généralement plus petite, les fours à moufle sont plus courants dans les laboratoires pour tester des pièces métalliques que pour la production industrielle à grande échelle.

Une note sur les éléments chauffants

La température maximale qu'un four peut atteindre est déterminée par ses éléments chauffants.

Des éléments comme le fil résistif sont courants, mais pour des températures plus élevées, des matériaux tels que le carbure de silicium (SiC), le disiliciure de molybdène (MoSi2), le graphite ou le molybdène sont utilisés. Ces éléments avancés permettent à certains fours d'atteindre des températures bien supérieures à 2000°C.

Comprendre les compromis

Le choix d'un four nécessite d'équilibrer les besoins de votre projet spécifique. Aucun four n'est supérieur à tous égards ; chacun représente un ensemble de compromis différent.

Contrôle de la pureté et de la contamination

Le four sous vide est le leader incontesté pour les applications nécessitant la plus haute pureté. En éliminant les gaz réactifs, il offre un environnement inerte que les autres types de fours ne peuvent égaler.

Objectif du processus : fusion vs traitement

Si l'objectif est de faire fondre le métal pour le moulage ou l'alliage, un four à induction est l'outil le plus direct et le plus efficace.

Si l'objectif est le traitement thermique pour modifier les propriétés sans fusion, les fours sous vide et à moufle sont les principaux choix, la décision dépendant de l'échelle et des exigences de pureté.

Échelle de production

Les fours à induction sont conçus pour la fusion à grand volume. En revanche, les fours à moufle conviennent mieux aux pièces individuelles ou aux petits lots d'essai. Les fours sous vide occupent une position intermédiaire, souvent utilisés pour les lots de grande valeur où la précision est primordiale.

Faire le bon choix pour votre objectif

Pour sélectionner le bon four, commencez par définir votre objectif principal.

- Si votre objectif principal est de faire fondre efficacement de grandes quantités de métal : Un four à induction est la norme industrielle et le choix le plus efficace.

- Si votre objectif principal est un traitement thermique de haute pureté avec un contrôle précis de la température : Un four sous vide est l'outil nécessaire pour prévenir la contamination et garantir la qualité.

- Si votre objectif principal est les tests, le travail en laboratoire ou le traitement thermique de petites pièces : Un four à moufle offre une solution pratique et rentable.

En adaptant la technologie du four à votre application spécifique, vous garantissez des résultats optimaux en termes de qualité et d'efficacité.

Tableau récapitulatif :

| Type de four | Utilisation principale | Avantage clé | Idéal pour |

|---|---|---|---|

| Four sous vide | Traitement thermique de haute pureté | Prévient l'oxydation et la contamination | Aérospatiale, médical, alliages de grande valeur |

| Four à induction | Fusion efficace | Fusion rapide et économe en énergie | Grandes fonderies, moulage de métaux |

| Four à moufle | Traitement et tests à petite échelle | Isole le matériau ; rentable | Laboratoires, R&D, contrôle qualité |

Besoin d'aide pour choisir le bon four ?

Le choix du bon four est essentiel au succès, à la qualité et à l'efficacité de votre projet. KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire précis dont vous avez besoin.

Nous vous aidons à :

- Identifier le four parfait pour votre application spécifique — fusion, traitement thermique ou tests.

- Assurer des résultats supérieurs avec des équipements conçus pour la précision, la pureté et la durabilité.

- Optimiser votre flux de travail avec des solutions adaptées à votre échelle de production et à votre budget.

Ne laissez pas les propriétés de votre métal au hasard. Laissez nos experts vous guider vers la solution idéale.

Contactez KINTEL dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quelles sont les 5 précautions de sécurité à prendre lors du chauffage de quoi que ce soit en laboratoire ? Règles essentielles pour la sécurité en laboratoire

- Quelle est l'application d'un four à moufle ? Réaliser un traitement à haute température sans contamination

- Qu'est-ce que le processus de déliantage ? Un guide pour l'élimination critique du liant pour le MIM et l'impression 3D

- Quels sont les facteurs affectant le taux de fusion ? Maîtrisez le transfert de chaleur pour des résultats plus rapides

- À quoi sert un four à moufle en microbiologie ? Essentiel pour la dépyrogénation et l'incinération