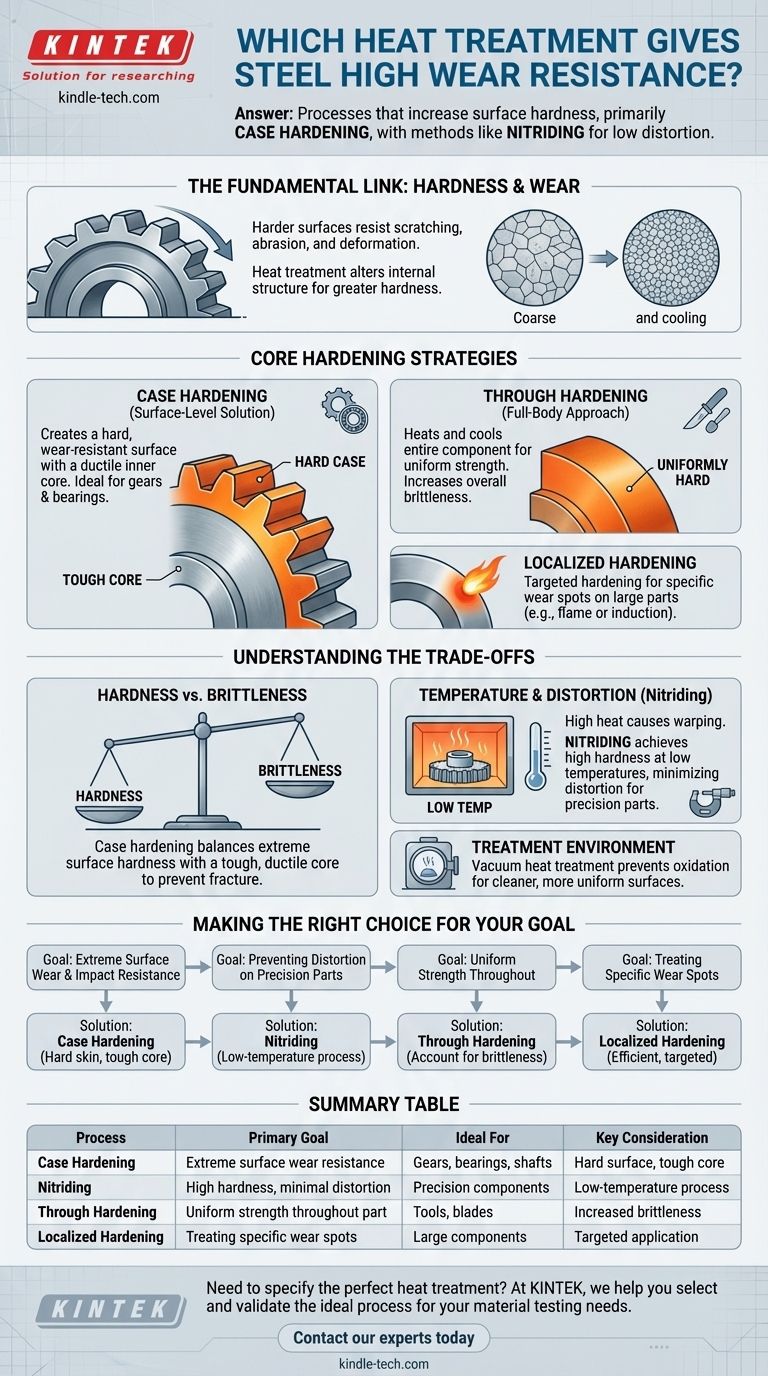

Pour conférer à l'acier une haute résistance à l'usure, on utilise des processus de traitement thermique qui augmentent la dureté de surface. La catégorie principale pour cela est la cémentation, qui ne durcit que la couche externe du composant. Des méthodes spécifiques comme la nitruration sont particulièrement efficaces car elles atteignent une dureté élevée à basse température, minimisant la déformation de la pièce.

La stratégie la plus efficace pour la résistance à l'usure n'est pas de durcir l'ensemble du composant en acier, mais de créer une "peau" externe extrêmement dure et résistante à l'usure tout en laissant le "cœur" interne tenace et ductile. Cela offre la combinaison idéale de durabilité de surface et d'intégrité structurelle globale.

Pourquoi la dureté dicte la résistance à l'usure

Le lien fondamental

L'usure est l'enlèvement progressif de matière d'une surface dû à une action mécanique. Une surface plus dure est intrinsèquement plus résistante aux rayures, à l'abrasion ou à la déformation par frottement et contact avec d'autres objets.

Le traitement thermique modifie fondamentalement la structure cristalline interne de l'acier. En contrôlant les cycles de chauffage et de refroidissement, on peut créer une microstructure plus dense et plus résistante à la déformation, augmentant directement sa dureté.

Les deux principales stratégies de durcissement

La décision principale en matière de traitement thermique pour la résistance à l'usure est de choisir entre durcir uniquement la surface ou la pièce entière.

Cémentation : la solution au niveau de la surface

La cémentation crée une couche de surface dure et résistante à l'usure (la "peau") sur un composant, tandis que le matériau plus profond (le "cœur") reste plus doux et plus tenace. C'est l'approche la plus courante et la plus efficace pour améliorer la résistance à l'usure.

Cette structure à double propriété est idéale pour les pièces comme les engrenages ou les roulements, qui doivent résister à l'usure de surface tout en absorbant les chocs sans se fracturer.

Trempe à cœur : une approche intégrale

La trempe à cœur chauffe et refroidit l'ensemble du composant pour le rendre uniformément dur sur toute son épaisseur. Bien que cela augmente la résistance globale, cela peut aussi rendre la pièce plus fragile et susceptible de se fissurer sous l'impact.

Cette méthode est généralement utilisée lorsque l'ensemble du composant est soumis à des contraintes élevées, et pas seulement à l'usure de surface.

Durcissement localisé : une méthode ciblée

Pour les très grands composants ou les points d'usure spécifiques, le durcissement localisé peut être utilisé. Des techniques comme le durcissement par flamme ou par induction appliquent une chaleur intense à une zone très spécifique, la durcissant sans affecter le reste de la pièce.

Comprendre les compromis

Choisir le bon processus nécessite de comprendre l'équilibre entre les propriétés souhaitées et les inconvénients potentiels.

Dureté vs. Fragilité

Le compromis le plus critique est entre la dureté et la fragilité. Un matériau extrêmement dur perd souvent sa capacité à fléchir ou à se déformer sous charge, ce qui le rend fragile.

La cémentation résout magistralement ce problème. Elle offre une dureté extrême là où elle est nécessaire – en surface – tandis que le cœur ductile empêche une défaillance catastrophique.

L'impact de la température et de la déformation

Les traitements thermiques à haute température peuvent provoquer le gauchissement, la flexion ou le changement de dimensions des pièces. C'est un problème important pour les composants de précision.

Des processus comme la nitruration sont très appréciés car ils sont réalisés à des températures relativement basses. Cela réduit considérablement le risque de déformation thermique, garantissant que la pièce conserve sa forme et ses tolérances précises.

Le rôle de l'environnement de traitement

L'environnement dans lequel le traitement thermique a lieu est également critique. Le traitement thermique sous vide, par exemple, n'est pas un processus de durcissement en soi mais une méthode pour l'améliorer.

En effectuant le traitement sous vide, vous prévenez l'oxydation et la contamination de la surface, ce qui donne une surface plus propre, plus uniforme et finalement plus dure. Cet environnement contrôlé optimise les résultats du processus de durcissement.

Faire le bon choix pour votre objectif

- Si votre objectif principal est une résistance extrême à l'usure de surface et aux chocs : La cémentation est la solution définitive, offrant une peau dure sur un cœur tenace.

- Si votre objectif principal est de prévenir la déformation sur une pièce de précision : Un processus de cémentation à basse température comme la nitruration est le choix supérieur.

- Si votre objectif principal est une résistance uniforme sur l'ensemble du composant : La trempe à cœur est l'approche correcte, mais vous devez tenir compte de l'augmentation de la fragilité.

- Si votre objectif principal est de traiter un point d'usure spécifique sur une grande pièce : Les méthodes localisées comme le durcissement par flamme ou par induction sont les plus efficaces.

En fin de compte, la sélection du bon traitement thermique vous permet de concevoir les propriétés de surface précises dont votre composant en acier a besoin pour remplir sa fonction de manière fiable.

Tableau récapitulatif :

| Processus | Objectif principal | Idéal pour | Considération clé |

|---|---|---|---|

| Cémentation | Résistance extrême à l'usure de surface | Engrenages, roulements, arbres | Surface dure, cœur tenace |

| Nitruration | Haute dureté, déformation minimale | Composants de précision | Processus à basse température |

| Trempe à cœur | Résistance uniforme sur toute la pièce | Outils, lames | Fragilité accrue |

| Durcissement localisé | Traitement de points d'usure spécifiques | Grands composants | Application ciblée |

Besoin de spécifier le traitement thermique parfait pour vos composants en acier ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables pour les essais et l'analyse des matériaux. Notre expertise vous aide à sélectionner et à valider le processus de traitement thermique idéal pour atteindre la dureté et la résistance à l'usure précises que votre application exige.

Laissez-nous vous aider à améliorer la durabilité et les performances de vos composants. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et de la manière dont nos solutions peuvent soutenir vos objectifs en science des matériaux.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Quel est le processus de recuit des tubes ? Obtenez une douceur et une ductilité optimales pour vos tubes

- Qu'est-ce que le chauffage par tube de quartz ?Découvrez ses avantages et ses applications

- Quelle est la température d'un four à tube de quartz ? Maîtrisez les limites pour un fonctionnement sûr à haute température