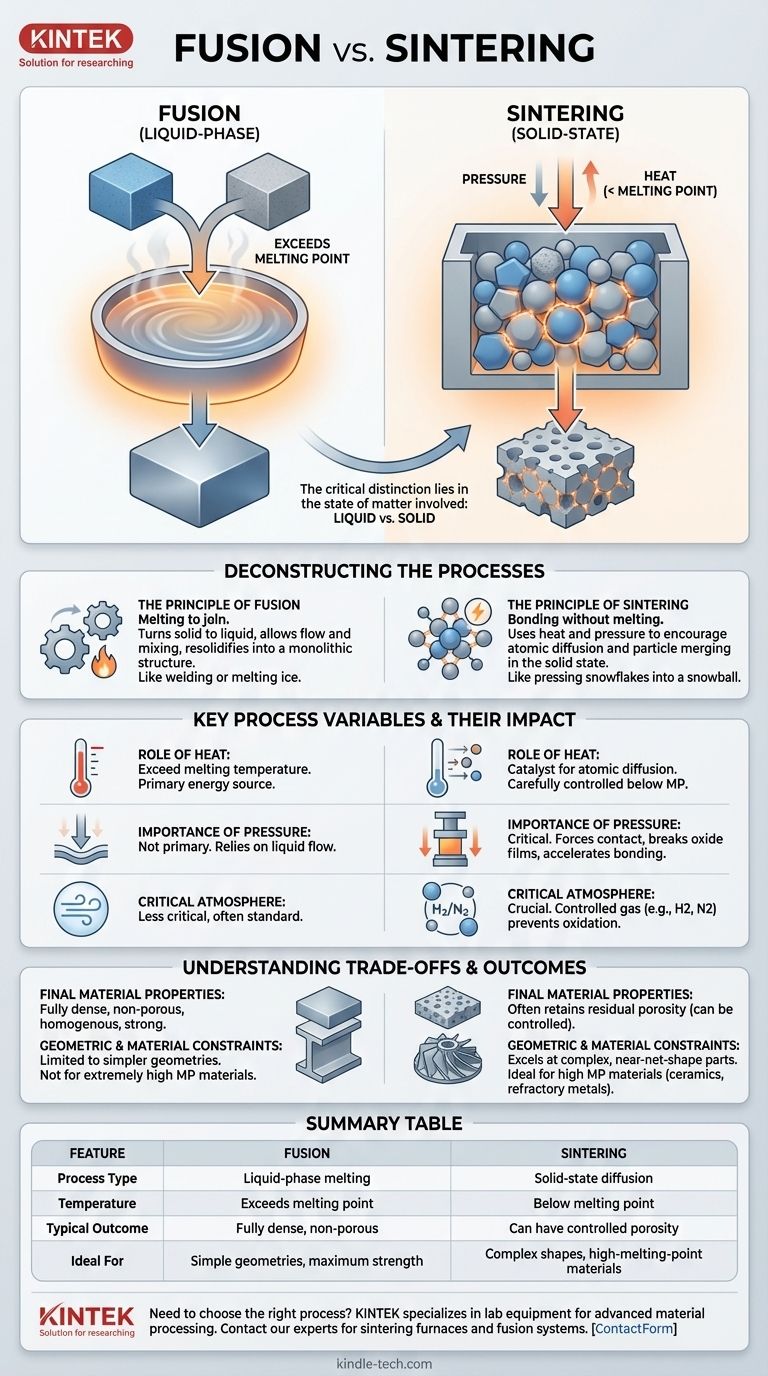

À la base, la fusion est le processus d'assemblage des matériaux en les faisant fondre ensemble, tandis que le frittage les assemble sans atteindre leur point de fusion. La fusion crée une liaison en transformant le matériau solide en liquide et en le laissant se solidifier, créant ainsi une pièce unique et continue. Le frittage, cependant, est un processus à l'état solide qui utilise la chaleur et la pression pour encourager les particules individuelles à se lier et à se densifier.

La distinction essentielle réside dans l'état de la matière impliqué. La fusion repose sur une transition complète vers une phase liquide pour créer une liaison, tandis que le frittage utilise la chaleur et la pression pour forcer les particules solides à fusionner au niveau atomique, sans jamais fondre complètement.

Décomposition des processus : Fusion contre Liaison

Comprendre le mécanisme derrière chaque processus est essentiel pour apprécier leurs applications et résultats distincts. Ils représentent deux approches fondamentalement différentes pour créer une masse solide.

Le principe de la fusion

La fusion est le processus le plus intuitif. Pensez à souder deux plaques d'acier ou à faire fondre deux glaçons ensemble.

L'objectif est d'appliquer suffisamment d'énergie, presque toujours de la chaleur, pour dépasser le point de fusion du matériau. Ce changement de phase permet aux matériaux de s'écouler ensemble et de se mélanger à un niveau macroscopique, créant une structure monolithique uniforme une fois refroidie.

Le principe du frittage

Le frittage est un phénomène plus complexe qui se produit entièrement à l'état solide. Imaginez presser une poignée de flocons de neige pour former une boule de neige plus dense : ils se lient sans jamais se transformer en eau.

Le processus utilise la chaleur pour énergiser les atomes à l'intérieur d'une masse de poudre. Cette énergie, appliquée à une température inférieure au point de fusion, permet aux atomes de diffuser à travers les frontières des particules adjacentes, les fusionnant efficacement.

Variables clés du processus et leur impact

Les paramètres spécifiques de chaleur, de pression et d'atmosphère sont ce qui contrôle le résultat de chaque processus.

Le rôle de la chaleur

Dans la fusion, la fonction de la chaleur est simple : dépasser la température de fusion.

Dans le frittage, la chaleur est un catalyseur pour la diffusion atomique. La température doit être soigneusement contrôlée : assez élevée pour permettre aux atomes de bouger, mais assez basse pour éviter la fusion, ce qui détruirait la forme de la pièce.

L'importance de la pression

La pression n'est pas toujours un facteur principal dans la fusion, qui repose sur la capacité du matériau à s'écouler à l'état liquide.

Pour le frittage, la pression est souvent critique. Comme on le voit dans des processus tels que le pressage à chaud, la pression force les particules à entrer en contact intime, ce qui aide à décomposer les films d'oxyde de surface et accélère le processus de liaison atomique.

L'atmosphère critique

L'environnement environnant joue un rôle crucial, en particulier pour les matériaux réactifs.

Pendant le frittage, les matériaux tels que les métaux, les nitrures ou les carbures nécessitent souvent une atmosphère gazeuse spécifique, telle que l'hydrogène ou l'azote. Cet environnement contrôlé empêche l'oxydation et d'autres réactions chimiques indésirables qui inhiberaient une liaison et une densification appropriées.

Comprendre les compromis et les résultats

Le choix entre la fusion et le frittage a des conséquences directes sur les propriétés et la fabricabilité du produit final.

Propriétés finales du matériau

Les processus de fusion entraînent généralement un matériau entièrement dense et non poreux, homogène et solide, similaire au matériau moulé d'origine.

Les pièces frittées, en revanche, conservent souvent une petite quantité de porosité résiduelle. Bien que cela puisse parfois réduire la résistance ultime, cela peut également être une caractéristique souhaitée pour des applications telles que les paliers autolubrifiants ou les filtres.

Contraintes géométriques et matérielles

La fusion est souvent limitée aux géométries plus simples et n'est pas adaptée aux matériaux ayant des points de fusion extrêmement élevés, car atteindre ces températures peut être peu pratique et coûteux.

Le frittage excelle dans la production de pièces complexes de forme quasi finale à partir de matériaux à très haut point de fusion, tels que les céramiques et les métaux réfractaires. Il est le fondement de la métallurgie des poudres et de nombreuses formes d'impression 3D de métaux et de céramiques.

Faire le bon choix pour votre application

La sélection du processus approprié dépend entièrement du matériau que vous utilisez et des propriétés dont vous avez besoin dans le composant final.

- Si votre objectif principal est une densité et une résistance maximales dans une géométrie simple : Les processus de fusion tels que le soudage ou le moulage sont souvent la voie la plus directe.

- Si votre objectif principal est de créer des formes complexes à partir de matériaux à haut point de fusion comme les céramiques ou le tungstène : Le frittage est la norme de l'industrie et souvent la seule méthode viable.

- Si votre objectif principal est de produire des pièces avec une porosité contrôlée pour des filtres ou des paliers : Le frittage offre un contrôle unique et essentiel sur la densité finale de la pièce.

Comprendre cette différence fondamentale entre la fusion en phase liquide et la liaison à l'état solide est la clé pour maîtriser le traitement des matériaux.

Tableau récapitulatif :

| Caractéristique | Fusion | Frittage |

|---|---|---|

| Type de processus | Fusion en phase liquide | Diffusion à l'état solide |

| Température | Dépasse le point de fusion | Inférieure au point de fusion |

| Résultat typique | Entièrement dense, non poreux | Peut présenter une porosité contrôlée |

| Idéal pour | Géométries simples, résistance maximale | Formes complexes, matériaux à haut point de fusion |

Besoin de choisir le bon processus pour vos matériaux ? KINTEK est spécialisée dans l'équipement de laboratoire et les consommables pour le traitement avancé des matériaux. Notre expertise en fours de frittage et systèmes de fusion peut vous aider à obtenir des résultats précis, que vous travailliez avec des céramiques haute performance ou des alliages métalliques complexes. Contactez nos experts dès aujourd'hui pour discuter de votre application et trouver la solution parfaite pour vos besoins en laboratoire.

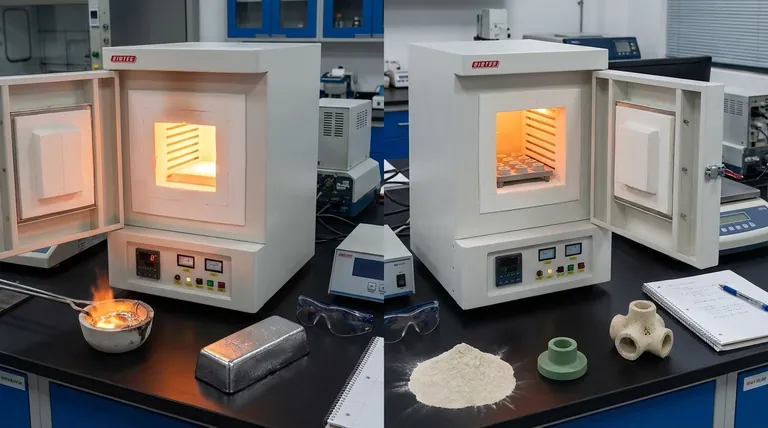

Guide Visuel

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Qu'est-ce qu'un four à moufle en analyse alimentaire ? Un guide pour une mesure précise de la teneur en minéraux

- Quelles sont les règles de sécurité en laboratoire pour chauffer des substances ? Protocoles essentiels pour prévenir les accidents

- Quels sont les impacts environnementaux du traitement des métaux ? Un guide pour la durabilité et les solutions

- Quel est le principe de fonctionnement et l'utilisation du four à moufle ? Obtenez un chauffage précis et sans contamination

- Quelle est la construction d'un four à moufle ? Une plongée approfondie dans ses systèmes centraux