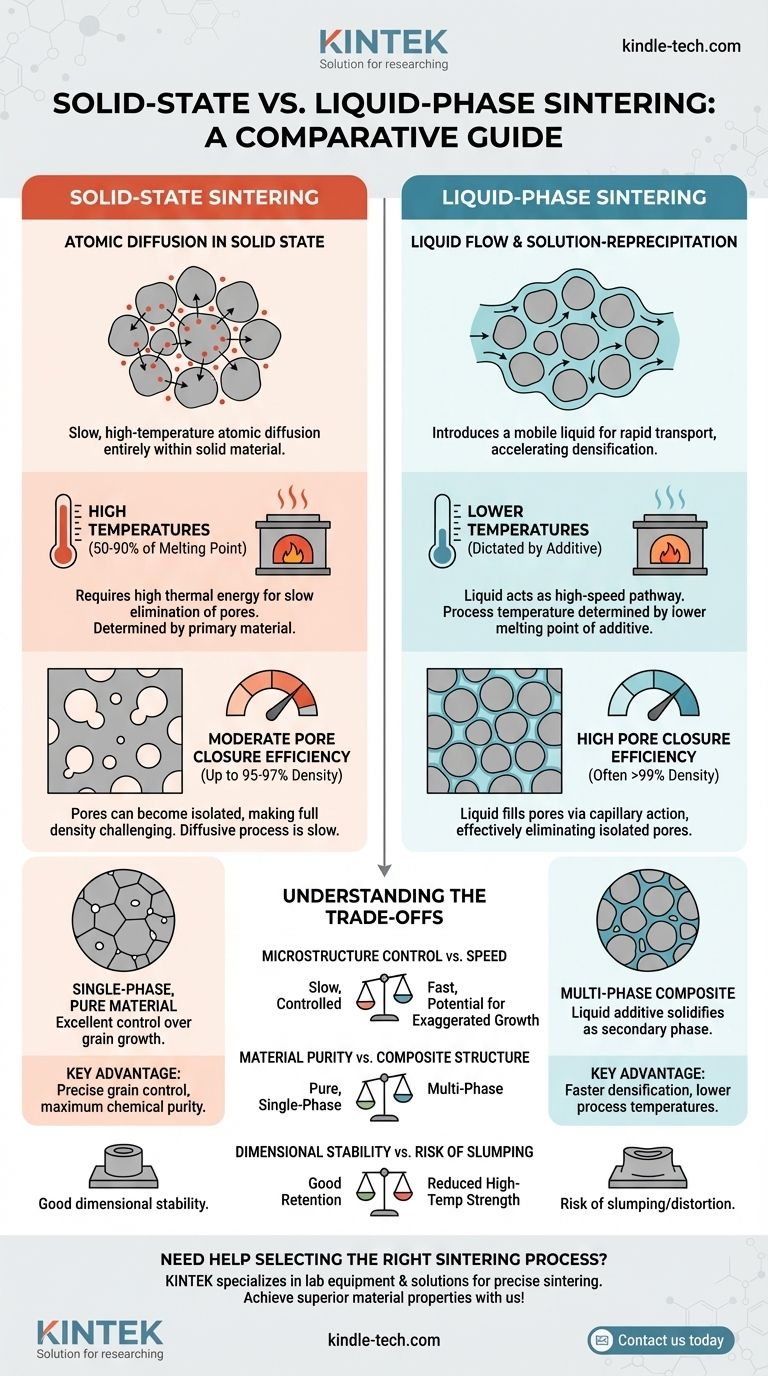

La différence fondamentale entre le frittage à l'état solide et le frittage en phase liquide réside dans le milieu par lequel les atomes se déplacent pour densifier le matériau. Le frittage à l'état solide repose sur une diffusion atomique lente et à haute température entièrement au sein du matériau solide. En revanche, le frittage en phase liquide introduit une petite quantité de liquide qui agit comme un chemin de transport rapide, permettant la densification à des températures plus basses et une fermeture des pores plus complète.

La distinction essentielle concerne le mécanisme et l'efficacité. Le frittage à l'état solide est un processus piloté par la diffusion nécessitant une énergie thermique élevée pour éliminer lentement les pores. Le frittage en phase liquide utilise un liquide mobile pour accélérer fondamentalement le réarrangement des particules et la densification, le rendant plus efficace pour atteindre la densité totale à des températures de processus plus basses.

Comprendre les mécanismes fondamentaux

Pour saisir les différences de température et de fermeture des pores, nous devons d'abord comprendre comment chaque processus fonctionne au niveau des particules.

Frittage à l'état solide : un processus de diffusion atomique

Dans ce processus, une poudre compactée (un « corps vert ») est chauffée à une température élevée, généralement 50 % à 90 % de son point de fusion absolu.

Aucune fusion ne se produit. Au lieu de cela, les atomes migrent des zones de contrainte élevée (les points de contact entre les particules) vers les zones de faible contrainte (les pores ou les « cols » entre les particules).

Ce mouvement, ou diffusion, ferme lentement les espaces entre les particules, provoquant le rétrécissement et la densification du composant. C'est un processus cinétiquement limité qui dépend fortement de la fourniture d'une énergie thermique suffisante pendant une durée suffisante.

Frittage en phase liquide : tirer parti d'un liquide mobile

Le frittage en phase liquide (FPL) est utilisé pour les matériaux composites ou lorsqu'une petite quantité d'un second matériau avec un point de fusion plus bas est ajoutée.

Le composant est chauffé à une température supérieure au point de fusion de l'additif mais inférieure au point de fusion du matériau principal.

Ceci crée une petite quantité de liquide qui mouille les particules solides. Le processus se déroule ensuite en étapes : réarrangement des particules dû à l'écoulement du liquide, suivi d'un mécanisme de dissolution-reprécipitation où les petites particules se dissolvent dans le liquide et se reprécipitent sur les plus grosses, densifiant davantage la pièce.

Différenciation par la température de frittage

La température requise est une conséquence directe du mécanisme de transport.

Pourquoi le frittage à l'état solide nécessite des températures plus élevées

La diffusion atomique à travers un réseau cristallin solide est un processus énergétiquement exigeant. Une température élevée est essentielle pour donner aux atomes suffisamment d'énergie thermique pour rompre leurs liaisons, traverser le réseau et combler les lacunes.

Sans cette énergie thermique élevée, le taux de diffusion est trop lent en pratique et une densification significative ne se produirait pas. La température est donc dictée par les propriétés intrinsèques du matériau principal.

Comment le frittage en phase liquide abaisse la température

Le FPL contourne la nécessité d'une lente diffusion à l'état solide. La phase liquide agit comme une voie à grande vitesse pour le transport des matériaux.

La température du processus n'est pas déterminée par le point de fusion élevé du matériau principal, mais par le point de fusion plus bas de l'additif. Cela permet souvent des économies d'énergie significatives et l'utilisation de fours avec des classifications de température inférieures.

Différenciation par la fermeture des pores et la densification

La capacité à éliminer la porosité est sans doute la différence pratique la plus significative entre les deux méthodes.

Le défi de la fermeture des pores dans le frittage à l'état solide

Dans le frittage à l'état solide, la densification ralentit considérablement dans la phase finale. Les pores peuvent devenir isolés et piégés à l'intérieur des grains en croissance, ce qui les rend extrêmement difficiles à éliminer.

Atteindre une densité relative supérieure à 95-97 % est souvent difficile et nécessite un contrôle précis de la température et du temps. La fermeture des pores en phase finale repose sur les mécanismes de diffusion les plus lents.

L'avantage du liquide pour éliminer la porosité

Le liquide dans le FPL a deux effets puissants. Premièrement, il remplit les pores par action capillaire, rapprochant les particules solides avec une force immense et conduisant à une densification initiale rapide.

Deuxièmement, le liquide fournit un milieu capable d'éliminer les pores isolés qui seraient piégés dans un processus à l'état solide. Cela le rend beaucoup plus efficace pour atteindre une densité quasi totale (>99 %) de manière cohérente et efficace.

Comprendre les compromis

Le choix d'une méthode implique plus que la simple température et la densité ; il nécessite d'équilibrer les caractéristiques clés du matériau et du processus.

Contrôle de la microstructure par rapport à la vitesse

Le frittage à l'état solide est lent, mais il offre un excellent contrôle sur la croissance des grains, ce qui est essentiel pour de nombreuses propriétés mécaniques.

Le frittage en phase liquide est beaucoup plus rapide, mais la présence d'un liquide peut entraîner une croissance exagérée et rapide des grains (appelée maturation d'Ostwald), ce qui peut être préjudiciable si elle n'est pas correctement contrôlée.

Pureté du matériau par rapport à la structure composite

Par sa nature, le frittage à l'état solide maintient la pureté chimique de la poudre initiale, résultant en un matériau monophasé.

Le FPL crée intrinsèquement un matériau multiphasé. L'additif liquide se solidifie lors du refroidissement, devenant une phase secondaire permanente dans la microstructure finale. Cela doit être acceptable pour l'application finale.

Stabilité dimensionnelle par rapport au risque d'affaissement

Étant donné qu'une pièce à l'état solide reste entièrement solide, elle conserve bien sa forme tout au long du processus.

La présence d'une phase liquide réduit la résistance à haute température du composant. Cela introduit un risque d'affaissement ou de déformation sous son propre poids, en particulier pour les géométries plus grandes ou complexes.

Faire le bon choix pour votre objectif

Votre choix de méthode de frittage doit être guidé par l'objectif final de votre composant.

- Si votre objectif principal est une pureté chimique maximale et une structure de grain fine et monophasée : Le frittage à l'état solide est le choix supérieur, malgré sa température plus élevée et sa vitesse plus lente.

- Si votre objectif principal est d'atteindre une densité quasi totale rapidement et à un coût énergétique inférieur : Le frittage en phase liquide est la méthode la plus efficace, à condition qu'une microstructure composite soit acceptable pour votre application.

- Si vous travaillez avec des matériaux très difficiles à densifier (par exemple, céramiques covalentes, métaux réfractaires) : Le frittage en phase liquide permet souvent un niveau de densification qui n'est tout simplement pas réalisable par des méthodes à l'état solide.

En fin de compte, comprendre ces différences fondamentales de mécanisme est la clé pour sélectionner et optimiser le processus de frittage afin d'obtenir les propriétés matérielles souhaitées.

Tableau récapitulatif :

| Paramètre | Frittage à l'état solide | Frittage en phase liquide |

|---|---|---|

| Température de frittage | Élevée (50-90 % du point de fusion) | Plus basse (dictée par l'additif) |

| Efficacité de la fermeture des pores | Modérée (jusqu'à 95-97 % de densité) | Élevée (souvent >99 % de densité) |

| Mécanisme | Diffusion atomique à l'état solide | Écoulement du liquide et dissolution-reprécipitation |

| Microstructure finale | Matériau pur, monophasé | Composite multiphasé |

| Avantage clé | Contrôle précis des grains, pureté | Densification plus rapide, température plus basse |

Besoin d'aide pour choisir le bon processus de frittage pour vos matériaux ? KINTEK est spécialisé dans l'équipement de laboratoire et les consommables, fournissant des solutions qui assurent un contrôle précis de la température et une densification optimale pour vos besoins de frittage. Que vous travailliez avec des céramiques de haute pureté ou des composites complexes, notre expertise peut vous aider à obtenir des propriétés matérielles supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les défis de frittage de votre laboratoire !

Guide Visuel

Produits associés

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de frittage par plasma à étincelles Four SPS

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Pourquoi les pièces brutes produites par fusion sur lit de poudre (binder jetting) doivent-elles subir un traitement dans un four de frittage sous vide ?

- Comment un four de frittage sous vide à haute température facilite-t-il le post-traitement des revêtements de zircone ?

- Pourquoi un vide poussé est-il requis pour le frittage de Ti-43Al-4Nb-1Mo-0.1B ? Assurer la pureté et la ténacité à la rupture

- Le frittage utilise-t-il la diffusion ? Le mécanisme atomique pour construire des matériaux plus solides