Il n'existe pas de matériau unique pour le revêtement réfractaire d'un four ; au lieu de cela, une gamme de matériaux céramiques spécialisés est choisie en fonction de la température de fonctionnement du four, de la nature chimique des matériaux fondus et des considérations de coût. Les familles de matériaux les plus courantes comprennent les briques réfractaires (argiles réfractaires) pour un usage général, et les réfractaires à haute teneur en alumine, en silice ou à base de magnésie pour des applications plus exigeantes et spécifiques.

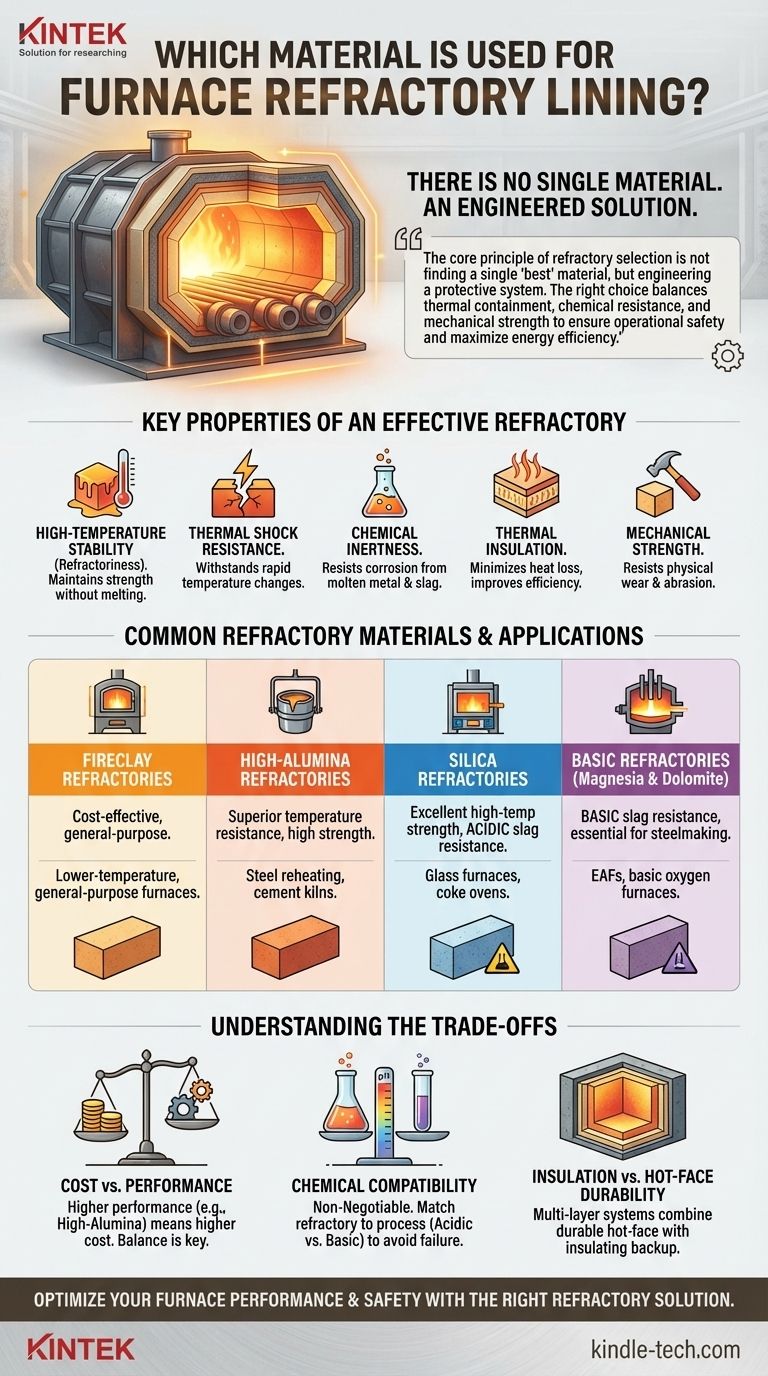

Le principe fondamental de la sélection des réfractaires n'est pas de trouver un seul matériau « optimal », mais de concevoir un système de protection. Le bon choix équilibre le confinement thermique, la résistance chimique et la résistance mécanique pour assurer la sécurité opérationnelle et maximiser l'efficacité énergétique.

Le rôle fondamental d'un revêtement réfractaire

Le revêtement réfractaire d'un four est la barrière critique qui rend possibles les procédés industriels à haute température. Sa tâche principale est de contenir la chaleur extrême et de protéger les composants structurels du four contre les dommages thermiques, chimiques et physiques.

La barrière protectrice

Les matériaux réfractaires se situent entre la chaleur intense et le contenu en fusion du four et sa coque extérieure ou son système d'induction. Ils empêchent l'acier structurel de s'affaiblir ou de fondre et protègent les composants sensibles, tels que les bobines d'induction, contre une défaillance catastrophique.

Un environnement à enjeux élevés

Ce revêtement doit supporter simultanément une combinaison de contraintes sévères. Il est en contact direct avec les métaux en fusion, les sous-produits corrosifs appelés scories, et l'abrasion physique extrême due à la charge des matériaux, tout en fonctionnant à des températures qui détruiraient la plupart des autres matériaux.

Propriétés clés d'un réfractaire efficace

L'adéquation d'un matériau est définie par un ensemble spécifique de propriétés. Comprendre ces caractéristiques est essentiel pour comprendre pourquoi certains matériaux sont choisis plutôt que d'autres.

Stabilité à haute température (Réfractarité)

C'est la propriété la plus fondamentale. Un réfractaire doit conserver sa résistance et sa structure chimique à la température de fonctionnement maximale du four sans fondre ni ramollir.

Résistance au choc thermique

Les fours subissent des changements de température rapides lors du démarrage, de l'arrêt et de la charge. Le revêtement doit être capable de résister à ces cycles thermiques sans se fissurer, une défaillance connue sous le nom de choc thermique.

Inertie chimique

Les métaux en fusion et les scories peuvent être très corrosifs. Le revêtement réfractaire doit être chimiquement compatible avec les matériaux qu'il contient afin de ne pas être rapidement rongé. C'est pourquoi la chimie des scories (acide contre basique) est un facteur critique dans le choix du matériau.

Isolation thermique

Un revêtement efficace minimise la perte de chaleur à travers les parois du four. Les systèmes modernes utilisent souvent une conception multicouche, comprenant des fibres céramiques légères ou des panneaux isolants qui réduisent la consommation d'énergie et améliorent l'efficacité globale.

Résistance mécanique

Le matériau doit être suffisamment solide pour résister à l'usure physique (abrasion) due aux matériaux solides chargés dans le four et à la force érosive du métal en fusion en mouvement.

Matériaux réfractaires courants et leurs applications

Différents réfractaires sont conçus pour exceller dans différentes conditions. Les principales catégories sont basées sur leur composition chimique.

Réfractaires en argile réfractaire (Fireclay)

Composés principalement de silicates d'aluminium hydratés, les réfractaires en argile sont les bêtes de somme du monde des réfractaires. Ils constituent un choix économique pour les fours à usage général et à plus basse température où l'environnement chimique n'est pas excessivement agressif.

Réfractaires à haute teneur en alumine

Contenant un pourcentage plus élevé d'alumine (oxyde d'aluminium), ces matériaux offrent une résistance à la température et une solidité supérieures à celles des réfractaires en argile. Ils sont utilisés dans les fours de réchauffage d'acier, les fours à ciment et dans le cadre de systèmes de revêtement composites modernes.

Réfractaires à base de silice

Ces matériaux sont composés à plus de 90 % de dioxyde de silicium et présentent une excellente résistance à haute température. Leur caractéristique clé est la résistance aux scories acides, ce qui en fait le choix standard pour les fours à verre et les fours à coke.

Réfractaires basiques (Magnésie et Dolomite)

Composés d'oxyde de magnésium (magnésie) ou d'une combinaison de magnésie et d'oxyde de calcium (dolomie), ceux-ci sont utilisés dans les environnements contenant des scories basiques. Ils sont essentiels dans les procédés modernes d'aciérie, tels que dans les convertisseurs à oxygène basiques et les fours à arc électrique.

Comprendre les compromis

La sélection d'un matériau réfractaire est toujours un exercice d'équilibre entre des facteurs concurrents. Il n'existe pas de solution universellement parfaite.

Coût contre performance

Les matériaux offrant des performances supérieures, tels que la magnésie de haute pureté ou les produits à haute teneur en alumine, ont un coût nettement plus élevé que les briques réfractaires standard. Le choix dépend souvent du coût le plus bas acceptable pour un matériau capable d'accomplir la tâche en toute sécurité.

La compatibilité chimique n'est pas négociable

C'est le compromis le plus critique. Utiliser un réfractaire acide (comme la silice) pour contenir une scorie basique entraînera une dégradation chimique rapide et une défaillance du revêtement. L'inverse est également vrai. La nature chimique du réfractaire doit correspondre à la nature chimique du procédé.

Isolation contre la durabilité de la face chaude

Les matériaux qui sont d'excellents isolants thermiques (comme les couvertures de fibres céramiques) manquent souvent de la densité et de la résistance nécessaires pour résister au contact direct avec le métal en fusion. C'est pourquoi les systèmes multicouches sont courants, combinant une brique de face chaude durable avec une couche de support hautement isolante pour atteindre les deux objectifs.

Faire le bon choix pour votre application

Votre sélection doit être guidée par les exigences spécifiques de votre procédé.

- Si votre objectif principal est des applications générales à plus basse température : Les réfractaires en argile réfractaire offrent la solution la plus rentable et la plus fiable.

- Si vous faites fondre de l'acier ou si vous traitez des scories basiques : Vous devez utiliser un réfractaire basique comme la magnésie ou la dolomie pour éviter une défaillance chimique rapide.

- Si votre procédé implique des scories acides (par exemple, la fabrication du verre) : Les réfractaires à base de silice sont spécifiquement conçus pour cet environnement chimique.

- Si votre objectif principal est une efficacité énergétique maximale et des performances à haute température : Un système multicouche utilisant des matériaux de face chaude à haute teneur en alumine soutenus par une isolation en fibre céramique est la norme moderne.

En fin de compte, le bon revêtement réfractaire est une solution conçue qui équilibre la performance thermique, la compatibilité chimique et le coût pour assurer un fonctionnement sûr et efficace du four.

Tableau récapitulatif :

| Type de réfractaire | Caractéristiques clés | Applications courantes |

|---|---|---|

| Argile réfractaire (Fireclay) | Rentable, usage général | Fours à usage général à plus basse température |

| Haute teneur en alumine | Résistance supérieure à la température, haute résistance | Fours de réchauffage d'acier, fours à ciment |

| Silice | Excellente résistance à haute température, résistance aux scories acides | Fours à verre, fours à coke |

| Basique (Magnésie/Dolomite) | Résistance aux scories basiques, essentiel pour la fabrication de l'acier | Fours à arc électrique, fours à oxygène basiques |

Optimisez les performances et la sécurité de votre four grâce à la bonne solution réfractaire. Le bon revêtement est essentiel pour l'efficacité énergétique, l'intégrité du procédé et la longévité de l'équipement. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables haute performance, y compris des conseils d'experts sur les systèmes de fours et leurs composants. Laissez nos spécialistes vous aider à sélectionner le matériau réfractaire idéal pour votre application spécifique et vos besoins de traitement thermique. Contactez nos experts dès aujourd'hui pour discuter de vos exigences et améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four de graphitation continue sous vide de graphite

- Plaque d'alumine Al2O3 résistante à l'usure à haute température pour la céramique fine avancée d'ingénierie

- Four de graphitation sous vide à ultra-haute température au graphite

- Four rotatif continu scellé sous vide Four rotatif

Les gens demandent aussi

- Qu'est-ce que la zone de séchage dans un four rotatif ? Optimisez l'efficacité avec des solutions de séchage modernes

- Comment le contrôle précis de la température impacte-t-il le frittage des alliages TiAl ? Maîtriser le développement de la microstructure

- Quelle est la signification d'un four rotatif ? Obtenez une uniformité supérieure dans le traitement thermique continu

- Quelles sont les zones d'un four rotatif dans la production de ciment ? Maîtrisez le processus de base pour un clinker de haute qualité

- Qu'est-ce qu'un réacteur à four rotatif ? Un guide du traitement thermique industriel