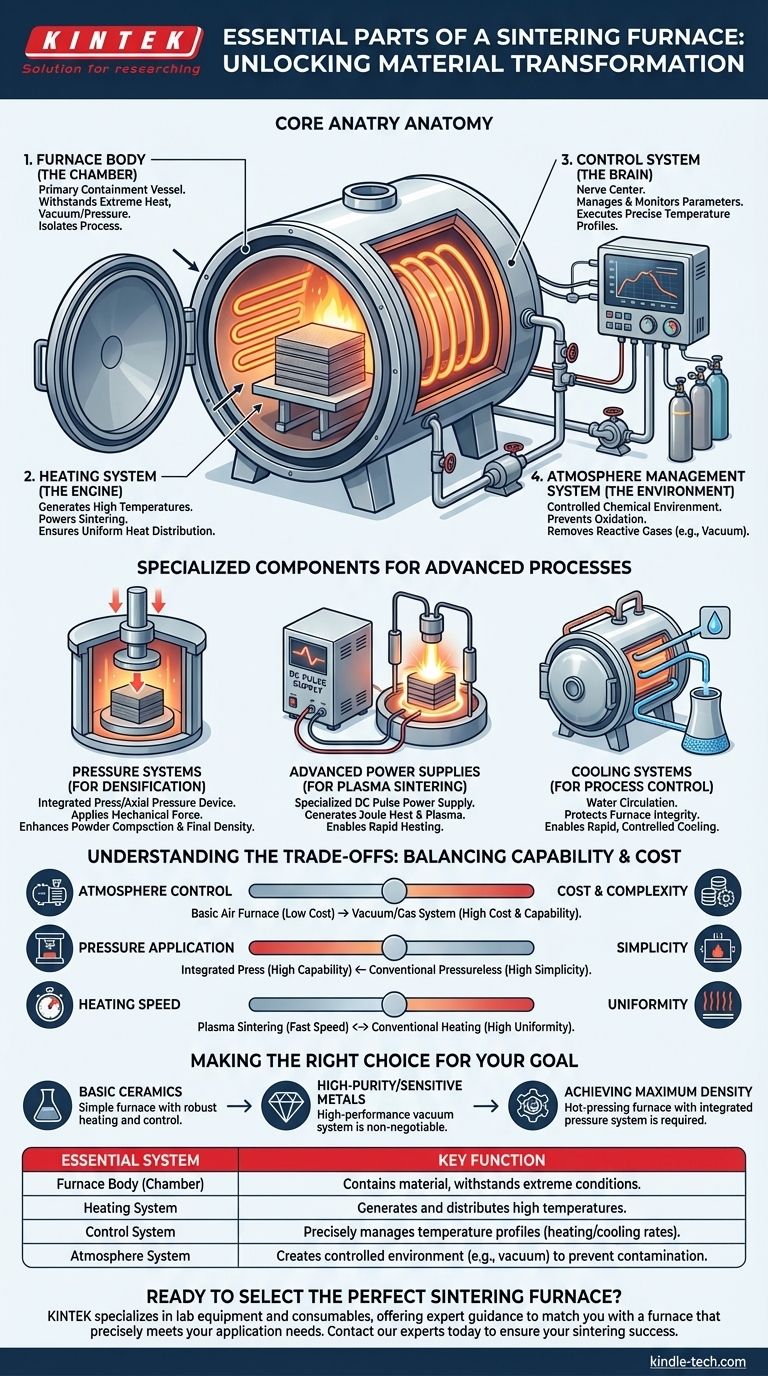

À la base, un four de frittage est construit autour de quatre systèmes essentiels. Il s'agit du corps du four ou de la chambre qui contient le matériau, d'un système de chauffage pour fournir l'énergie thermique nécessaire, d'un système de contrôle pour gérer les paramètres du processus, et d'un système de gestion de l'atmosphère (souvent un vide) pour créer l'environnement chimique idéal.

Un four de frittage n'est pas simplement un four à haute température ; c'est un instrument de précision conçu pour créer un environnement étroitement contrôlé. Ses composants essentiels fonctionnent de concert pour gérer la chaleur, la pression et l'atmosphère, fusionnant les matériaux en poudre en une masse solide sans les faire fondre.

L'anatomie fondamentale d'un four de frittage

Chaque four de frittage, quel que soit son type spécifique, est basé sur un ensemble de composants fondamentaux. Chaque partie remplit une fonction distincte et critique pour réussir un cycle de frittage.

Le corps du four (la chambre)

Le corps du four est le récipient de confinement principal. Il est conçu pour résister à des conditions extrêmes, y compris des températures élevées et, dans de nombreux cas, un vide poussé ou une pression positive. Cette chambre isole le processus de frittage de l'environnement extérieur.

Le système de chauffage (le moteur)

C'est le composant responsable de la génération des températures élevées requises pour le frittage. Il se compose généralement d'éléments chauffants puissants qui convertissent l'énergie électrique en énergie thermique. La conception du système est essentielle pour assurer une distribution uniforme de la chaleur dans le matériau traité.

Le système de contrôle (le cerveau)

Le système de contrôle est le centre nerveux du four. Il gère et surveille tous les paramètres critiques, et surtout les vitesses de chauffage et de refroidissement. Ce système exécute des profils de température préprogrammés avec une grande précision, garantissant que le matériau est traité correctement et de manière reproductible.

Le système de gestion de l'atmosphère (l'environnement)

Le frittage nécessite souvent une atmosphère spécifique pour prévenir les réactions chimiques indésirables comme l'oxydation. Ce système peut aller d'une simple entrée de gaz à un système de vide complexe composé de plusieurs pompes. Son but est d'éliminer les gaz réactifs comme l'oxygène et de créer un environnement contrôlé, ce qui est crucial pour le traitement des métaux sensibles et des céramiques avancées.

Composants spécialisés pour les processus avancés

Bien que les quatre systèmes ci-dessus soient universels, les fours de frittage avancés intègrent des composants spécialisés pour gérer des matériaux et des applications plus exigeants.

Systèmes de pression pour la densification

Les fours de pressage à chaud comprennent un système de presse intégré ou un dispositif de pression axiale. Ce composant applique une force mécanique au matériau pendant le cycle de chauffage, ce qui aide considérablement à compacter la poudre et à atteindre une densité finale plus élevée.

Alimentations électriques avancées pour le frittage plasma

Les fours de frittage plasma par décharge (SPS/FAST) utilisent une alimentation pulsée CC spécialisée. C'est le composant le plus critique dans un tel système, car il génère de la chaleur Joule et crée du plasma dans le matériau, permettant des vitesses de chauffage extrêmement rapides et des propriétés matérielles uniques.

Systèmes de refroidissement pour le contrôle du processus

Presque tous les fours haute performance utilisent un système de refroidissement par eau. Ce système fait circuler l'eau à travers l'enveloppe du four et d'autres composants clés. Son but est double : protéger l'intégrité structurelle du four contre la chaleur extrême et permettre un refroidissement rapide et contrôlé de la pièce frittée.

Comprendre les compromis

La configuration spécifique d'un four de frittage implique un équilibre entre la capacité, la complexité et le coût. Comprendre ces compromis est essentiel pour choisir le bon équipement.

Contrôle de l'atmosphère vs. Coût

Un four de base qui fonctionne à l'air ambiant est le moins cher, mais ne convient qu'aux matériaux qui ne sont pas sensibles à l'oxydation. L'ajout d'un système de vide ou de gaz contrôlé augmente considérablement la capacité du four, mais aussi son coût et sa complexité.

Application de la pression vs. Simplicité

L'intégration d'un système de pressage permet la densification de matériaux qui sont autrement très difficiles à fritter. Cependant, cela ajoute une complexité mécanique et un coût significatifs par rapport à un four de frittage conventionnel sans pression.

Vitesse de chauffage vs. Uniformité

Les systèmes spécialisés comme le frittage plasma offrent des temps de cycle incroyablement rapides. Le compromis peut être un plus grand défi pour maintenir une uniformité de température parfaite sur des pièces plus grandes ou de formes complexes par rapport aux méthodes de chauffage conventionnelles plus lentes.

Faire le bon choix pour votre objectif

Vos exigences en matière de matériaux et de produit final dicteront les composants du four qui sont réellement essentiels pour votre application.

- Si votre objectif principal est la céramique de base : Un four simple avec des systèmes de chauffage et de contrôle robustes peut suffire.

- Si votre objectif principal est les métaux de haute pureté ou les matériaux sensibles à l'oxygène : Un four avec un système de vide haute performance est non négociable pour prévenir la contamination et l'oxydation.

- Si votre objectif principal est d'atteindre une densité maximale dans les matériaux avancés : Un four de pressage à chaud avec un système de pression intégré est l'outil requis.

En fin de compte, la compréhension de ces composants fondamentaux vous permet de sélectionner ou d'utiliser un four qui correspond précisément aux exigences de votre matériau et au résultat souhaité.

Tableau récapitulatif :

| Système essentiel | Fonction clé |

|---|---|

| Corps du four (Chambre) | Contient le matériau et résiste aux conditions extrêmes du processus. |

| Système de chauffage | Génère et distribue les températures élevées requises pour le frittage. |

| Système de contrôle | Gère précisément les profils de température (vitesses de chauffage/refroidissement) pour la reproductibilité. |

| Système d'atmosphère | Crée un environnement contrôlé (par exemple, vide) pour prévenir la contamination. |

Prêt à choisir le four de frittage parfait pour vos matériaux ?

La bonne combinaison de composants est essentielle pour atteindre la densité, la pureté et les propriétés de matériau souhaitées. KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant des conseils d'experts pour vous aider à trouver le four de frittage qui répond précisément à vos besoins d'application, que vous travailliez avec des céramiques de base ou des métaux avancés sensibles à l'oxygène.

Contactez nos experts dès aujourd'hui pour discuter de vos exigences spécifiques et assurer votre succès en matière de frittage.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage par plasma à étincelles Four SPS

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Quel est l'effet de la température de frittage de la zircone ? Maîtrisez la clé de la résistance et de la stabilité

- Qu'est-ce qui rend la zircone translucide ? La science derrière l'esthétique dentaire moderne

- Qu'est-ce qu'un four dentaire ? Le four de précision pour créer des restaurations dentaires solides et esthétiques

- Quelles sont les taches blanches sur la zircone après la cuisson ? Un guide pour diagnostiquer et prévenir les défauts

- Quel est le prix d'un four de frittage de zircone ? Investissez dans la précision, pas seulement dans un prix.