Plusieurs méthodes de synthèse sont utilisées pour préparer les nanotubes, mais la plus dominante pour la production commerciale est le Dépôt Chimique en Phase Vapeur (CVD). Bien que les méthodes traditionnelles comme la décharge à l'arc et l'ablation laser aient été fondamentales, le CVD offre l'évolutivité et le contrôle requis pour les applications industrielles. De nouvelles techniques sont également développées en mettant l'accent sur la durabilité.

Bien que les premières méthodes à haute énergie puissent produire des nanotubes de haute qualité, le Dépôt Chimique en Phase Vapeur (CVD) est devenu la norme de l'industrie. Ceci est dû à son évolutivité supérieure et à son contrôle sur la structure du produit final, qui sont essentiels pour la viabilité commerciale.

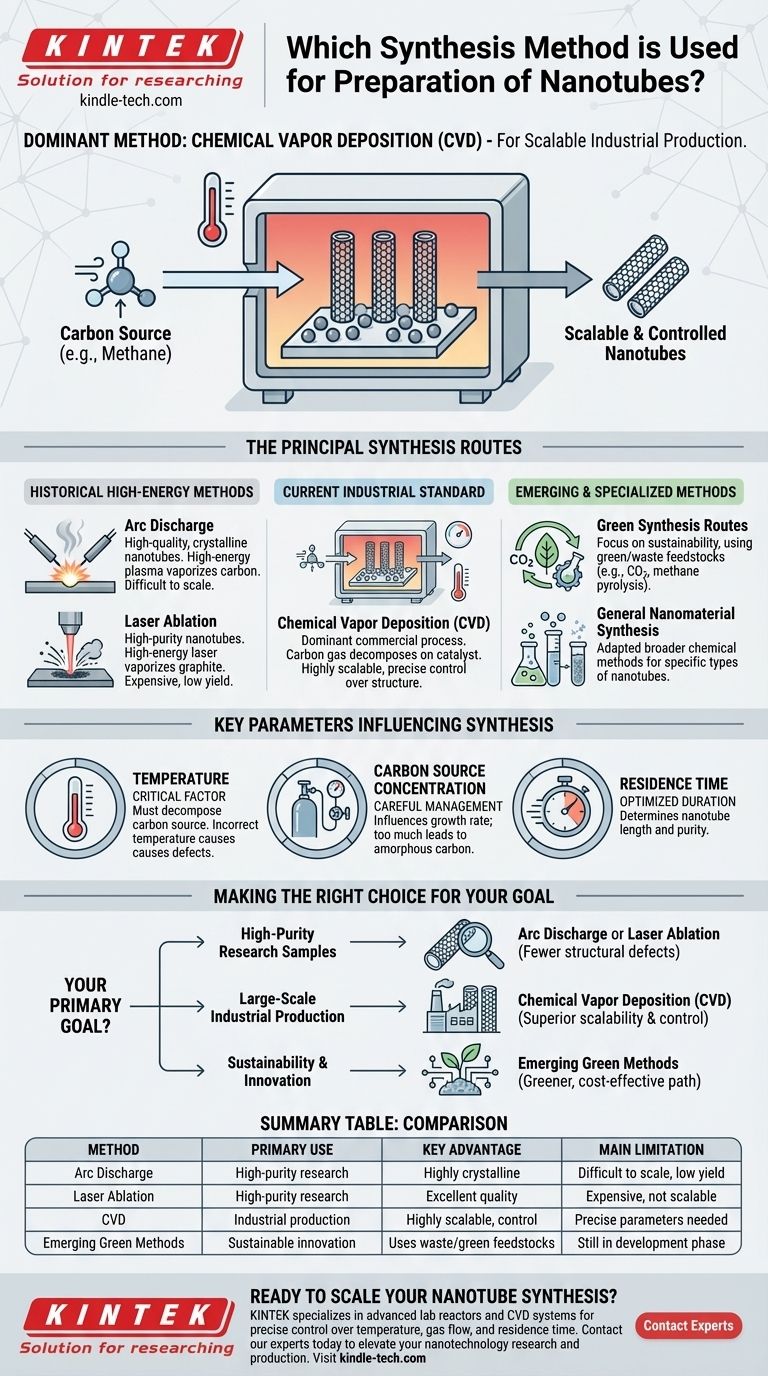

Les principales voies de synthèse des nanotubes

Comprendre les différentes méthodes de création de nanotubes nécessite de les examiner en termes de leur développement historique et de leurs applications spécifiques. Elles se répartissent généralement en trois catégories : les méthodes historiques à haute énergie, la norme industrielle actuelle et les approches durables émergentes.

Décharge à l'arc

La méthode de décharge à l'arc fut l'une des premières techniques utilisées pour produire des nanotubes de carbone. Elle implique la création d'un arc plasma à haute température entre deux électrodes en graphite.

Ce processus à haute énergie vaporise le carbone, qui se condense ensuite pour former des nanotubes. Elle est réputée pour produire des nanotubes de haute qualité et très cristallins, mais il est difficile de l'adapter à la production de masse.

Ablation laser

Similaire à la décharge à l'arc, l'ablation laser utilise une source d'énergie élevée — dans ce cas, un laser — pour vaporiser une cible de graphite dans un four à haute température.

La vapeur de carbone résultante refroidit et se condense sur un collecteur. Cette méthode produit également des nanotubes de haute pureté, mais elle est coûteuse et présente un faible rendement, ce qui limite son utilisation principalement aux environnements de recherche.

Dépôt Chimique en Phase Vapeur (CVD)

Le CVD est aujourd'hui le procédé commercial dominant pour la synthèse de nanotubes. Cette méthode implique l'introduction d'un gaz contenant du carbone (comme le méthane ou l'acétylène) dans un four à haute température contenant un catalyseur.

L'hydrocarbure se décompose à haute température, et les atomes de carbone se déposent sur les particules catalytiques, se développant en nanotubes. Le CVD est privilégié car il permet un plus grand contrôle sur la longueur, le diamètre et l'alignement du nanotube, et il est beaucoup plus évolutif que les méthodes plus anciennes.

Méthodes émergentes et spécialisées

À mesure que le domaine mûrit, de nouvelles méthodes sont développées pour aborder le coût et l'impact environnemental de la synthèse traditionnelle.

Voies de synthèse vertes

Les méthodes émergentes explorent l'utilisation de matières premières vertes ou de déchets. Cela inclut des approches innovantes comme l'utilisation du dioxyde de carbone capturé par électrolyse dans des sels fondus ou l'utilisation de la pyrolyse du méthane pour produire à la fois des nanotubes et de l'hydrogène gazeux précieux.

Synthèse générale des nanomatériaux

Des techniques de synthèse chimique plus larges, telles que les méthodes hydrothermales et les méthodes sol-gel, sont également utilisées pour préparer divers types de nanomatériaux. Bien que plus couramment associées à d'autres nanostructures, celles-ci peuvent être adaptées à des types spécifiques de nanotubes, en particulier ceux qui ne sont pas à base de carbone.

Paramètres clés influençant la synthèse

Le succès de toute méthode de synthèse, en particulier le CVD, dépend d'un contrôle précis de plusieurs paramètres de fonctionnement. Ces variables influencent directement la qualité, le rendement et le type de nanotubes produits.

Le rôle de la température

La température est un facteur critique. Elle doit être suffisamment élevée pour décomposer la source de carbone et faciliter la croissance des nanotubes sur le catalyseur, mais des températures incorrectes peuvent entraîner des défauts ou des sous-produits carbonés indésirables.

Concentration de la source de carbone

La concentration du gaz contenant du carbone doit être gérée avec soin. Trop peu entraînera une vitesse de croissance lente, tandis que trop peut désactiver le catalyseur et conduire à la formation de carbone amorphe au lieu de nanotubes bien structurés.

Temps de séjour

Le temps de séjour fait référence à la durée pendant laquelle le gaz carboné reste dans la zone de réaction. Ce paramètre influence considérablement la longueur et la pureté des nanotubes et doit être optimisé pour une production efficace.

Faire le bon choix pour votre objectif

Choisir une méthode de synthèse ne consiste pas à trouver la « meilleure » en termes absolus, mais la plus appropriée pour un objectif spécifique.

- Si votre objectif principal est des échantillons de recherche de haute pureté : La décharge à l'arc ou l'ablation laser sont souvent préférées pour produire des nanotubes avec moins de défauts structurels.

- Si votre objectif principal est la production industrielle à grande échelle : Le Dépôt Chimique en Phase Vapeur (CVD) est la norme incontestée en raison de son évolutivité supérieure, de son coût inférieur et de son contrôle de processus.

- Si votre objectif principal est la durabilité et l'innovation : Explorer des méthodes émergentes comme la pyrolyse du méthane offre une voie vers une nanotechnologie plus verte et plus rentable.

En fin de compte, la méthode de synthèse optimale est définie par l'équilibre spécifique entre qualité, quantité et coût requis pour votre application.

Tableau récapitulatif :

| Méthode | Utilisation principale | Avantage clé | Principale limitation |

|---|---|---|---|

| Décharge à l'arc | Recherche de haute pureté | Produit des nanotubes très cristallins | Difficile à mettre à l'échelle, faible rendement |

| Ablation laser | Recherche de haute pureté | Excellente qualité des nanotubes | Coûteux, non évolutif |

| Dépôt Chimique en Phase Vapeur (CVD) | Production industrielle | Hautement évolutif, excellent contrôle du processus | Nécessite une optimisation précise des paramètres |

| Méthodes vertes émergentes | Innovation durable | Utilise des matières premières de déchets/vertes | Encore en phase de développement |

Prêt à faire évoluer votre synthèse de nanotubes ?

Que vous optimisiez un processus de recherche ou que vous passiez à l'échelle pour la production industrielle, l'équipement adéquat est essentiel. KINTEK est spécialisée dans les réacteurs de laboratoire avancés et les systèmes CVD conçus pour un contrôle précis de la température, du débit de gaz et du temps de séjour — les paramètres clés pour une croissance réussie des nanotubes.

Notre expertise en matière d'équipement de laboratoire et de consommables peut vous aider à obtenir des rendements plus élevés et une qualité supérieure. Discutons de votre application spécifique et construisons une solution adaptée à vos objectifs.

Contactez nos experts dès aujourd'hui pour faire progresser votre recherche et votre production en nanotechnologie.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD