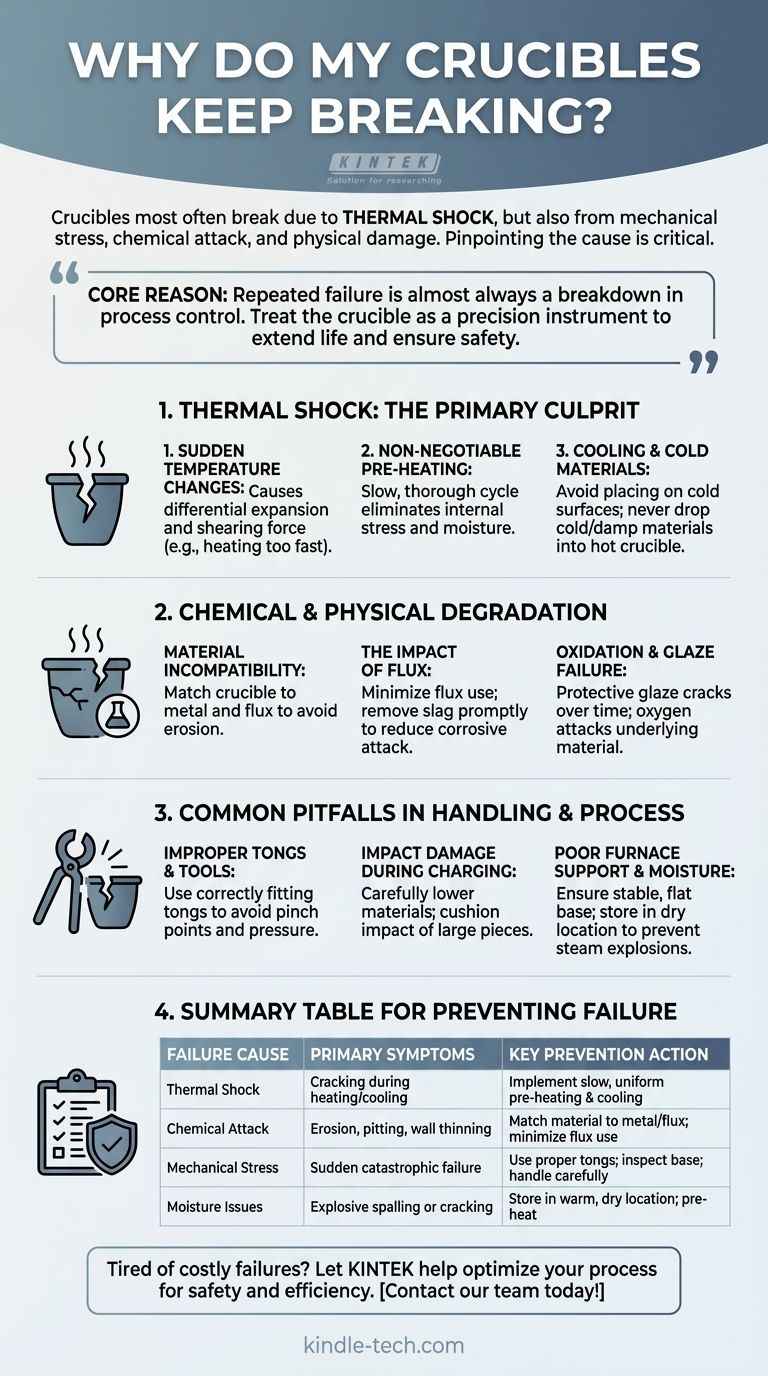

Les creusets se cassent le plus souvent en raison d'un choc thermique, qui est causé par un changement soudain et inégal de température. Les autres causes principales incluent le stress mécanique dû à une manipulation inappropriée, l'attaque chimique due à des matériaux ou des fondants incompatibles, et les dommages physiques dus à un chargement négligent. Identifier le mode de défaillance exact est essentiel pour prévenir de futurs incidents.

La raison principale des défaillances répétées des creusets est presque toujours une rupture dans le contrôle du processus. En traitant le creuset comme un instrument de précision et en gérant systématiquement son chauffage, sa manipulation et son environnement chimique, vous pouvez considérablement prolonger sa durée de vie et assurer la sécurité opérationnelle.

Le principal coupable : le choc thermique

Le choc thermique est la cause la plus fréquente de défaillance des creusets, en particulier pour les matériaux comme le graphite argileux et le carbure de silicium. Il se produit lorsqu'une partie du creuset se dilate ou se contracte plus rapidement qu'une autre, créant une immense contrainte interne qui conduit à la fissuration.

Qu'est-ce qui cause cette contrainte ?

Considérez le matériau du creuset comme une structure rigide. Lorsque vous le chauffez trop rapidement, la face intérieure devient chaude et se dilate, tandis que la face extérieure plus froide résiste à cette dilatation. Ce différentiel crée une puissante force de cisaillement qui peut fracturer le matériau instantanément.

Le rôle critique du préchauffage

Un cycle de préchauffage lent et complet est non négociable. Ce processus permet à l'ensemble du corps du creuset d'atteindre une température uniforme, éliminant les différentiels de contrainte interne qui provoquent la fissuration. Il élimine également toute humidité absorbée, qui peut se transformer en vapeur et provoquer une défaillance catastrophique.

Refroidissement trop rapide

Le danger n'est pas terminé après la coulée. Placer un creuset chaud sur une surface froide, humide ou conductrice le fera refroidir de manière inégale, créant les mêmes contraintes de choc thermique qu'un chauffage inapproprié. Placez-le toujours sur un bloc réfractaire désigné pour le laisser refroidir lentement.

Introduction de matériaux froids ou humides

La chute de lingots et de ferraille froids ou, pire encore, humides dans un creuset incandescent crée un choc thermique localisé et sévère. C'est l'équivalent de verser de l'eau froide dans une casserole en verre chaude et c'est une cause fréquente de défaillance immédiate.

Comprendre la dégradation chimique et physique

Même avec une gestion parfaite de la chaleur, un creuset finira par s'user. Comprendre la nature de cette usure peut vous aider à identifier les problèmes avant qu'ils ne conduisent à une défaillance.

Incompatibilité des matériaux

Vous devez faire correspondre le creuset au matériau que vous faites fondre. Par exemple, certains fondants sont extrêmement agressifs et dissoudront activement les liants dans la paroi du creuset, entraînant une érosion, une porosité et un effondrement éventuel.

L'impact du fondant

Bien que nécessaire pour nettoyer les métaux, le fondant peut être très corrosif pour votre creuset. Utilisez la quantité minimale de fondant nécessaire pour le travail, ajoutez-le tard dans la fusion et retirez rapidement la couche de scories pour minimiser le temps de contact avec les parois du creuset.

Oxydation et défaillance de l'émail

De nombreux creusets ont un émail protecteur qui empêche l'oxydation. Au fil du temps et avec les cycles thermiques, cet émail peut développer des microfissures. Cela permet à l'oxygène d'attaquer le graphite ou le carbure de silicium sous-jacent, affaiblissant la structure de l'intérieur vers l'extérieur.

Pièges courants de manipulation et de processus

Le stress mécanique est un tueur silencieux de creusets. Une petite fissure invisible causée par une manipulation inappropriée se propagera rapidement et cédera sous la contrainte d'un cycle thermique.

Pinces et outils de levage inappropriés

Les pinces doivent s'adapter correctement au creuset. Des pinces mal ajustées créent des points de pincement qui concentrent une pression immense sur la paroi du creuset. N'utilisez jamais de pinces génériques ou d'outils mal ajustés pour soulever un creuset, surtout lorsqu'il est chaud et à son point le plus faible.

Dommages d'impact pendant le chargement

La chute de matériaux lourds dans un creuset vide peut facilement provoquer des fissures ou des éclats, surtout au fond. Abaissez toujours les premières pièces de votre charge avec précaution, ou placez d'abord des matériaux plus petits pour amortir l'impact des pièces plus grandes.

Mauvais support de four

Le creuset doit reposer sur un socle ou un bloc de base plat et stable à l'intérieur du four. Une base inégale ou dégradée crée des points de contrainte sur le fond du creuset, ce qui entraînera inévitablement des fissures sous le poids combiné et la chaleur d'une charge complète.

Le danger de l'humidité

Les creusets, en particulier ceux en graphite argileux, sont hygroscopiques et absorbent l'humidité de l'air. Les stocker sur un sol en béton ou dans un environnement humide est une recette pour le désastre. Cette humidité absorbée se transforme violemment en vapeur lors du chauffage, ce qui peut fissurer ou même faire exploser le creuset.

Une liste de contrôle pour prévenir la défaillance des creusets

Utilisez ce guide pour diagnostiquer votre processus et mettre en œuvre des actions correctives en fonction du type de défaillance que vous rencontrez.

- Si votre objectif principal est d'éviter les fissures pendant le chauffage : Mettez en œuvre un protocole de préchauffage strict, en veillant à ce que le creuset soit chauffé lentement et uniformément à température avant le chargement.

- Si votre objectif principal est de prévenir l'érosion et les piqûres : Vérifiez que le matériau de votre creuset est compatible avec votre métal et votre fondant, et minimisez la quantité et le temps de contact de tout fondant utilisé.

- Si votre objectif principal est d'arrêter les défaillances soudaines et catastrophiques : Inspectez immédiatement vos pinces de levage, la base du four et les méthodes de chargement pour détecter les sources de contraintes mécaniques et d'impact.

- Si votre objectif principal est d'améliorer la fiabilité globale : Mettez en place un système de stockage "premier entré, premier sorti" dans un endroit chaud et sec et effectuez une inspection visuelle minutieuse des fissures avant chaque utilisation.

En traitant votre creuset comme un équipement de précision plutôt que comme un récipient jetable, vous améliorerez la sécurité, la cohérence et l'efficacité de l'ensemble de votre opération.

Tableau récapitulatif :

| Cause de défaillance | Symptômes principaux | Action préventive clé |

|---|---|---|

| Choc thermique | Fissuration pendant le chauffage/refroidissement | Mettre en œuvre des cycles de préchauffage et de refroidissement lents et uniformes |

| Attaque chimique | Érosion, piqûres, amincissement des parois | Faire correspondre le matériau du creuset au métal/fondant ; minimiser l'utilisation de fondant |

| Contrainte mécanique | Défaillance catastrophique soudaine | Utiliser des pinces appropriées ; inspecter la base du four ; manipuler le chargement avec soin |

| Problèmes d'humidité | Écaillage ou fissuration explosive | Stocker dans un endroit chaud et sec ; préchauffer pour éliminer l'humidité |

Fatigué des coûteuses défaillances de creusets ? Laissez KINTEK vous aider à optimiser votre processus. Nos experts sont spécialisés dans les équipements et consommables de laboratoire, fournissant des creusets adaptés à votre application spécifique et des conseils sur les meilleures pratiques de manipulation et d'entretien. Assurez la sécurité et l'efficacité de vos opérations de laboratoire — contactez notre équipe dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Creuset en céramique d'alumine Al2O3 en forme de demi-lune avec couvercle pour la céramique fine avancée d'ingénierie

- Creuset cylindrique en alumine avancée Al2O3 pour céramique fine avec couvercle Creuset de laboratoire

- Creuset en céramique d'alumine en forme d'arc, résistant aux hautes températures pour la céramique fine avancée d'ingénierie

- Creusets avancés en céramique fine d'alumine (Al2O3) pour analyse thermique TGA DTA

- Creuset en céramique d'alumine avancée Al2O3 pour four à moufle de laboratoire

Les gens demandent aussi

- Quelle est l'importance des creusets en céramique de haute pureté ? Assurer la précision dans les études de croissance de fissures subcritiques

- Quel est le creuset le plus durable ? Choisissez le bon creuset pour votre application de fusion

- Un creuset en graphite doit-il être culotté ? Le guide de sécurité essentiel pour la première utilisation

- Pourquoi le graphite est-il utilisé dans la fabrication de creusets réfractaires ? Pour une performance de fusion supérieure à haute température

- Pourquoi les creusets en alumine sont-ils sélectionnés comme récipients de confinement pour le frittage des pastilles d'électrolyte céramique LLZT ?

- Combien de types de creusets existe-t-il ? Choisissez le bon matériau pour vos travaux à haute température

- Quels sont les différents types de creusets ? Trouvez le creuset idéal pour votre application de fusion

- Combien de fois peut-on utiliser un creuset ? Maximiser la durée de vie et assurer la sécurité