En bref, le vide est essentiel pour l'évaporation thermique afin de garantir que le matériau évaporé puisse voyager directement vers la cible sans interférence et pour empêcher les contaminants de ruiner le film final. Ce processus, un type de dépôt physique en phase vapeur (PVD), repose sur la création d'un environnement vierge où les atomes peuvent se déplacer en ligne droite de la source chauffée au substrat que vous souhaitez revêtir.

Le vide ne tire pas les atomes vers le substrat ; il fait simplement disparaître tout le reste. En éliminant les molécules de gaz résiduelles, le vide assure un chemin clair pour le dépôt et une surface propre pour l'adhérence, qui sont les deux exigences non négociables pour créer une couche mince de haute qualité.

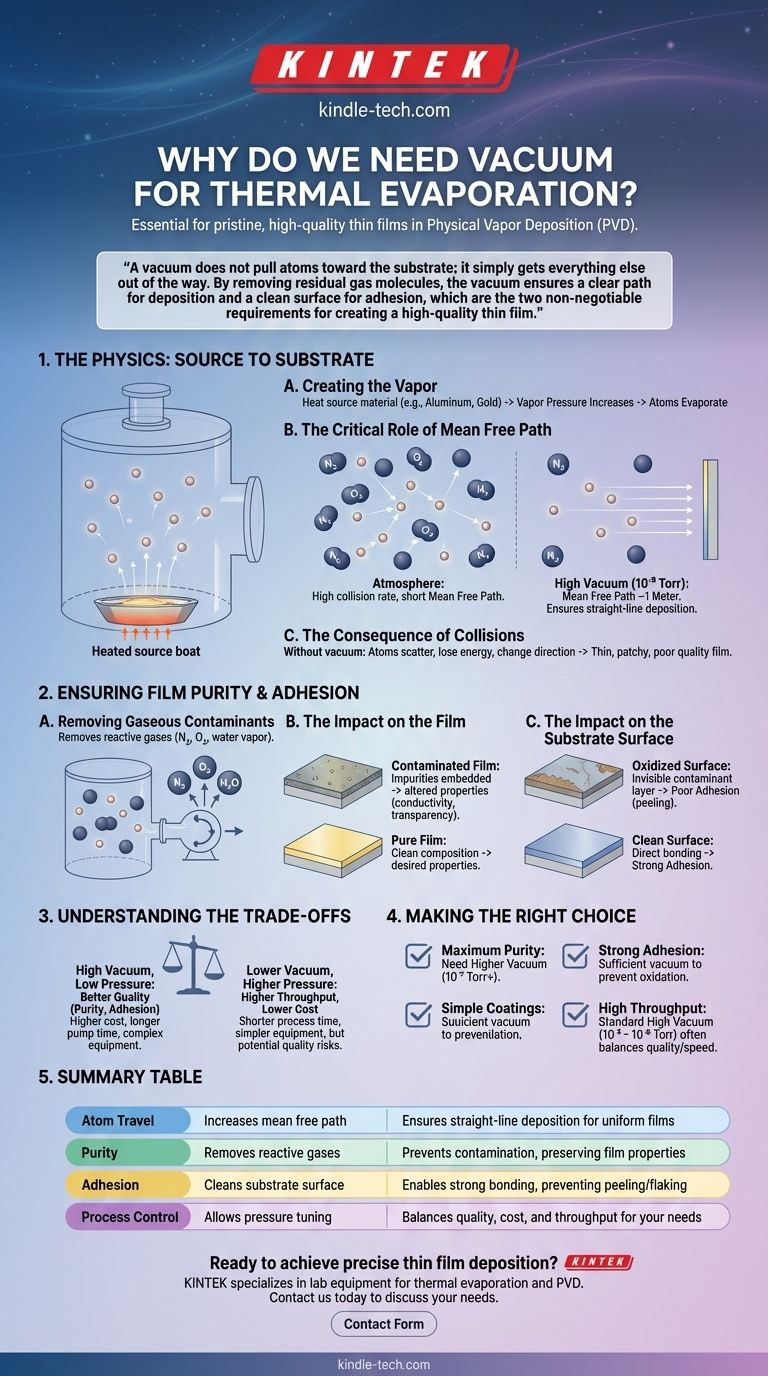

La physique du dépôt : de la source au substrat

Pour comprendre la nécessité du vide, nous devons d'abord visualiser le voyage d'un seul atome de son matériau source à sa destination finale sur le substrat. Le vide rend ce voyage possible.

Création de la vapeur

Le processus commence par le chauffage d'un matériau source (comme l'aluminium, l'or ou le chrome) à l'intérieur de la chambre à vide. Lorsque le matériau chauffe, sa tension de vapeur augmente jusqu'à ce qu'il commence à s'évaporer, libérant un flux d'atomes ou de molécules individuels.

Le rôle critique du libre parcours moyen

Dans une atmosphère normale, ces atomes nouvellement libérés entreraient immédiatement en collision avec des milliards de molécules d'air. Un vide réduit considérablement le nombre de ces molécules. Cela augmente le libre parcours moyen (LPM), qui est la distance moyenne qu'un atome peut parcourir avant d'entrer en collision avec une autre particule.

À une pression de vide poussé typique de 10⁻⁵ Torr, le libre parcours moyen est d'environ un mètre. Comme la plupart des chambres de dépôt sont plus petites que cela, cela garantit efficacement que les atomes évaporés voyagent en ligne droite et ininterrompue de la source au substrat.

La conséquence des collisions

Sans un vide suffisant, les atomes évaporés seraient dispersés par les molécules de gaz résiduelles. Ces collisions font que les atomes perdent de l'énergie, changent de direction et ne parviennent pas à se déposer uniformément sur la cible. Le résultat est une couche mince, inégale ou inexistante de mauvaise qualité.

Assurer la pureté et l'adhérence du film

En plus de fournir un chemin clair, le vide remplit une deuxième fonction, tout aussi critique : assurer la pureté du film déposé et sa capacité à adhérer au substrat.

Élimination des contaminants gazeux

L'air qui nous entoure est principalement composé d'azote et d'oxygène, avec des quantités importantes de vapeur d'eau et d'autres gaz. Ce sont des contaminants actifs dans un processus de dépôt. Un vide poussé est nécessaire pour pomper ces molécules réactives hors de la chambre.

L'impact de la contamination sur le film

Si des gaz résiduels comme l'oxygène sont présents pendant le dépôt, ils peuvent s'incorporer dans le film en croissance. Cela peut modifier considérablement les propriétés souhaitées du film, telles que sa conductivité électrique, sa transparence optique ou sa résistance chimique.

L'impact sur la surface du substrat

Pour qu'un film adhère correctement, il doit se lier directement à une surface de substrat propre. Un vide élimine les gaz réactifs qui formeraient autrement une couche invisible et ultra-mince (comme une couche d'oxyde) sur le substrat. Le dépôt sur une surface contaminée de cette manière entraîne une mauvaise adhérence, provoquant le décollement ou l'écaillage facile du film.

Comprendre les compromis

Bien qu'un vide soit essentiel, le niveau de vide requis implique de trouver un équilibre entre la qualité et les contraintes pratiques. La pression à l'intérieur de la chambre est un paramètre clé du processus.

Coût et complexité

Atteindre un « vide poussé » (environ 10⁻⁵ à 10⁻⁷ Torr) nécessite des systèmes de pompage sophistiqués et coûteux. Atteindre un « ultra-vide » (inférieur à 10⁻⁹ Torr) exige des équipements encore plus complexes, des temps de traitement plus longs et des coûts plus élevés.

Temps de processus vs Qualité

Plus la pression cible est basse, plus il faut de temps pour pomper la chambre. Cela a un impact direct sur le débit. Une décision d'ingénierie clé consiste à déterminer le niveau de vide « suffisamment bon » qui répond aux exigences de qualité sans rendre le processus trop lent.

Sensibilité du matériau

Le niveau de vide requis dépend fortement des matériaux impliqués. Les matériaux sources très réactifs ou les substrats qui s'oxydent facilement exigent un meilleur vide pour assurer un film pur et bien adhéré.

Faire le bon choix pour votre objectif

Le niveau de vide optimal n'est pas un chiffre unique, mais est dicté par votre objectif final.

- Si votre objectif principal est une pureté maximale du film pour l'optique ou l'électronique : Vous avez besoin d'un vide plus élevé (10⁻⁷ Torr ou mieux) pour minimiser l'incorporation d'impuretés gazeuses dans le film.

- Si votre objectif principal est une forte adhérence du film : Votre processus doit atteindre un vide suffisant pour empêcher la surface du substrat de réagir avec les gaz résiduels comme l'oxygène ou l'eau avant le début du dépôt.

- Si votre objectif principal est un débit élevé pour des revêtements plus simples : Un vide poussé standard (10⁻⁵ à 10⁻⁶ Torr) offre souvent le meilleur équilibre entre la qualité du film et le temps de cycle du processus.

En fin de compte, maîtriser l'environnement du vide est la clé pour contrôler la qualité et la performance de votre film déposé final.

Tableau récapitulatif :

| Aspect | Rôle du vide | Avantage |

|---|---|---|

| Voyage des atomes | Augmente le libre parcours moyen | Assure un dépôt en ligne droite pour des films uniformes |

| Pureté | Élimine les gaz réactifs | Prévient la contamination, préservant les propriétés du film |

| Adhérence | Nettoie la surface du substrat | Permet une liaison solide, empêchant le décollement/l'écaillage |

| Contrôle du processus | Permet l'ajustement de la pression | Équilibre la qualité, le coût et le débit selon vos besoins |

Prêt à obtenir un dépôt de couche mince précis ?

KINTEK est spécialisé dans l'équipement de laboratoire et les consommables pour l'évaporation thermique et d'autres processus PVD. Notre expertise garantit que vous obtenez l'environnement de vide adéquat pour votre application spécifique, que vous privilégiez la pureté du film, l'adhérence ou le débit élevé.

Contactez-nous dès aujourd'hui pour discuter de vos besoins en laboratoire et découvrir comment nos solutions peuvent améliorer la qualité et l'efficacité de votre revêtement !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels