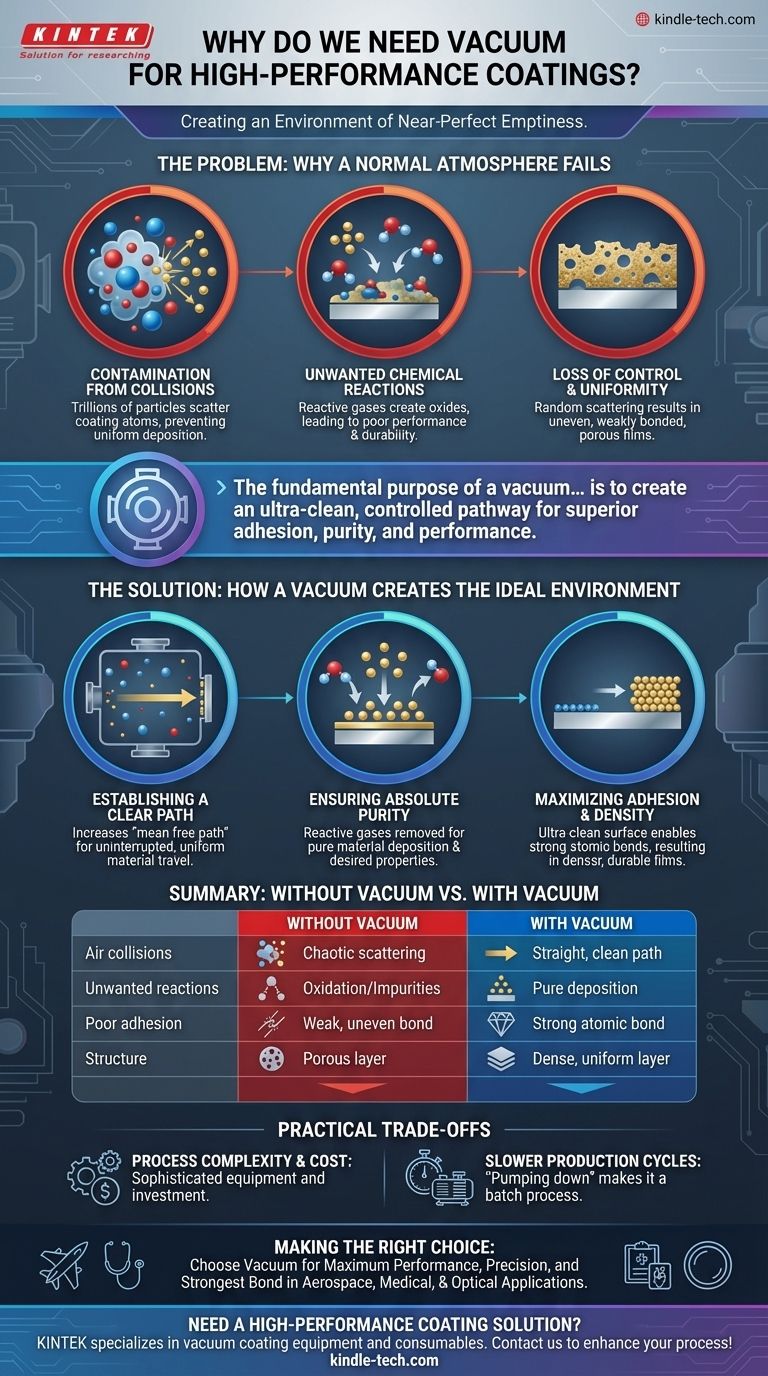

Pour obtenir un revêtement haute performance, vous devez d'abord créer un environnement de quasi-perfection. Un vide est essentiel pour les processus de revêtement car il élimine l'air et les autres particules gazeuses de la chambre. Ces particules interféreraient autrement avec le processus de revêtement, entrant en collision avec le matériau de revêtement et l'empêchant de former une couche pure, dense et solidement liée sur la surface cible.

Le but fondamental d'un vide dans le revêtement n'est pas seulement d'éliminer l'air, mais de créer un chemin ultra-propre et contrôlé. Cela garantit que le matériau de revêtement voyage de sa source au substrat sans collision ni contamination, ce qui est le secret pour obtenir une adhérence, une pureté et des performances supérieures.

Le problème de l'air : pourquoi une atmosphère normale échoue

Le revêtement à l'échelle nanométrique est un processus de précision. Tenter cela dans un environnement atmosphérique normal introduit des variables incontrôlables qui vont activement à l'encontre de l'objectif d'une finition parfaite.

Contamination due aux collisions

Dans une atmosphère standard, une chambre est remplie de milliards de particules par centimètre cube, principalement de l'azote, de l'oxygène et de la vapeur d'eau. Lorsque le matériau de revêtement est vaporisé, ses atomes se dirigent vers la surface cible, ou substrat.

Sans vide, ces atomes de revêtement entreraient immédiatement en collision avec les particules d'air, les dispersant et les empêchant d'atteindre le substrat de manière uniforme.

Réactions chimiques indésirables

Ces collisions ne sont pas seulement des obstructions physiques. Les atomes de revêtement hautement énergisés peuvent réagir avec des gaz tels que l'oxygène ou la vapeur d'eau.

Cela crée des composés indésirables, tels que des oxydes, au sein de la couche de revêtement. Le film final n'est plus pur, ce qui entraîne une réduction spectaculaire des performances, une mauvaise durabilité et des propriétés imprévisibles.

Perte de contrôle et d'uniformité

L'objectif du revêtement avancé est souvent de créer un film extrêmement mince et parfaitement uniforme. En présence d'air, la dispersion aléatoire et les réactions rendent ce niveau de contrôle impossible.

Le revêtement serait inégal, poreux et faiblement lié à la surface car une couche d'air et de contaminants resterait toujours sur le substrat, empêchant une liaison atomique directe.

Comment un vide crée l'environnement idéal

En éliminant presque toutes les particules de la chambre, un vide transforme l'environnement de chaotique et réactif à propre et prévisible. Cela permet un processus de dépôt fondamentalement supérieur.

Établir un chemin clair

La création d'un vide réduit considérablement le nombre de particules dans la chambre. Cela augmente le « libre parcours moyen » — la distance moyenne qu'une particule peut parcourir avant d'entrer en collision avec une autre.

Dans un vide poussé, ce chemin devient plus long que la chambre elle-même. Cela garantit que les atomes de revêtement voyagent en ligne droite et ininterrompue de la source au substrat, assurant une couverture uniforme.

Assurer une pureté absolue

Avec l'élimination des gaz réactifs comme l'oxygène, le matériau de revêtement se dépose sous sa forme pure. Le matériau qui se vaporise de la source est le même matériau qui arrive sur le substrat.

Cette pureté est essentielle pour obtenir les propriétés souhaitées, qu'il s'agisse de la dureté du nitrure de titane ou de la clarté optique d'un revêtement antireflet.

Maximiser l'adhérence et la densité

Avant le début du processus de revêtement, le vide aide à éliminer les contaminants résiduels et l'humidité de la surface du substrat.

Lorsque le flux pur de matériau de revêtement arrive sur cette surface ultra-propre, il peut former une liaison atomique beaucoup plus forte et directe. Il en résulte un film plus dense, moins poreux, qui adhère beaucoup mieux et offre une protection supérieure contre l'usure et la corrosion.

Comprendre les compromis pratiques

Bien que le revêtement sous vide offre des résultats exceptionnels, il s'agit d'un processus plus complexe et plus exigeant que l'application d'une simple peinture ou d'un trempage. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Complexité du processus et coût

Les systèmes de revêtement sous vide nécessitent des équipements sophistiqués, notamment des chambres scellées, des pompes puissantes et des jauges de surveillance précises. Cela représente un investissement important en capital et en expertise opérationnelle.

Cycles de production plus lents

Atteindre un vide poussé n'est pas instantané. Une partie importante du temps de processus est consacrée au « pompage » de la chambre jusqu'au niveau de pression requis. Cela en fait un processus par lots, qui peut être plus lent que les méthodes de revêtement atmosphériques continues.

Adéquation des matériaux

Le processus repose soit sur l'évaporation d'un matériau par la chaleur, soit sur sa pulvérisation par des ions. Certains matériaux ou alliages complexes peuvent se décomposer ou modifier leur structure chimique dans ces conditions, ce qui les rend inappropriés pour les techniques de dépôt sous vide standard.

Faire le bon choix pour votre objectif

Décider d'utiliser un processus de revêtement sous vide dépend entièrement de la performance que vous exigez du produit final.

- Si votre objectif principal est la performance et la durabilité maximales : Le revêtement sous vide est essentiel pour créer les surfaces dures, résistantes à l'usure et à la corrosion exigées par les applications aérospatiales, médicales et d'outillage haut de gamme.

- Si votre objectif principal est la précision et la clarté optique : Pour des produits tels que les lentilles, les capteurs ou la microélectronique, le contrôle à l'échelle nanométrique et la pureté offerts par le dépôt sous vide sont non négociables.

- Si votre objectif principal est la liaison la plus solide possible : L'environnement ultra-propre d'un vide est le seul moyen de garantir une liaison dense, puissante et non contaminée entre le revêtement et le substrat.

En fin de compte, l'utilisation d'un vide vise à obtenir un contrôle total sur l'environnement de revêtement, ce qui est le fondement de la création de surfaces d'ingénierie de précision et haute performance.

Tableau récapitulatif :

| Problème sans vide | Avantage avec vide |

|---|---|

| Contamination due aux collisions de particules d'air | Dépôt de matériau pur et ininterrompu |

| Réactions chimiques indésirables (ex. : oxydation) | Propriétés de revêtement propres et prévisibles |

| Mauvaise adhérence et couverture inégale | Liaison atomique forte et film uniforme |

| Couches incontrôlées et poreuses | Revêtements denses et haute performance |

Besoin d'une solution de revêtement haute performance pour votre laboratoire ? KINTEK est spécialisé dans les équipements et consommables de revêtement sous vide, offrant la précision et la pureté requises pour les applications aérospatiales, médicales et optiques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre processus de revêtement et la performance de vos produits !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quels sont les composants du PECVD ? Un guide des systèmes de dépôt de couches minces à basse température

- Qu'est-ce qu'un équipement de dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Un guide du dépôt de couches minces à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés