La combinaison unique de propriétés du graphite en fait le matériau réfractaire standard pour de nombreux fours électriques. Il n'est pas choisi pour une seule raison, mais pour une synthèse de caractéristiques thermiques, mécaniques et électriques, dont les principales sont son point de sublimation extrêmement élevé et sa capacité à conserver sa résistance à des températures qui feraient fondre presque tous les autres matériaux.

Alors que de nombreux matériaux peuvent résister à des températures élevées, le graphite est choisi pour les revêtements de fours électriques car il équilibre de manière unique une tolérance extrême à la température avec une efficacité énergétique supérieure et un comportement chimique prévisible, offrant un rapport performance-coût inégalé.

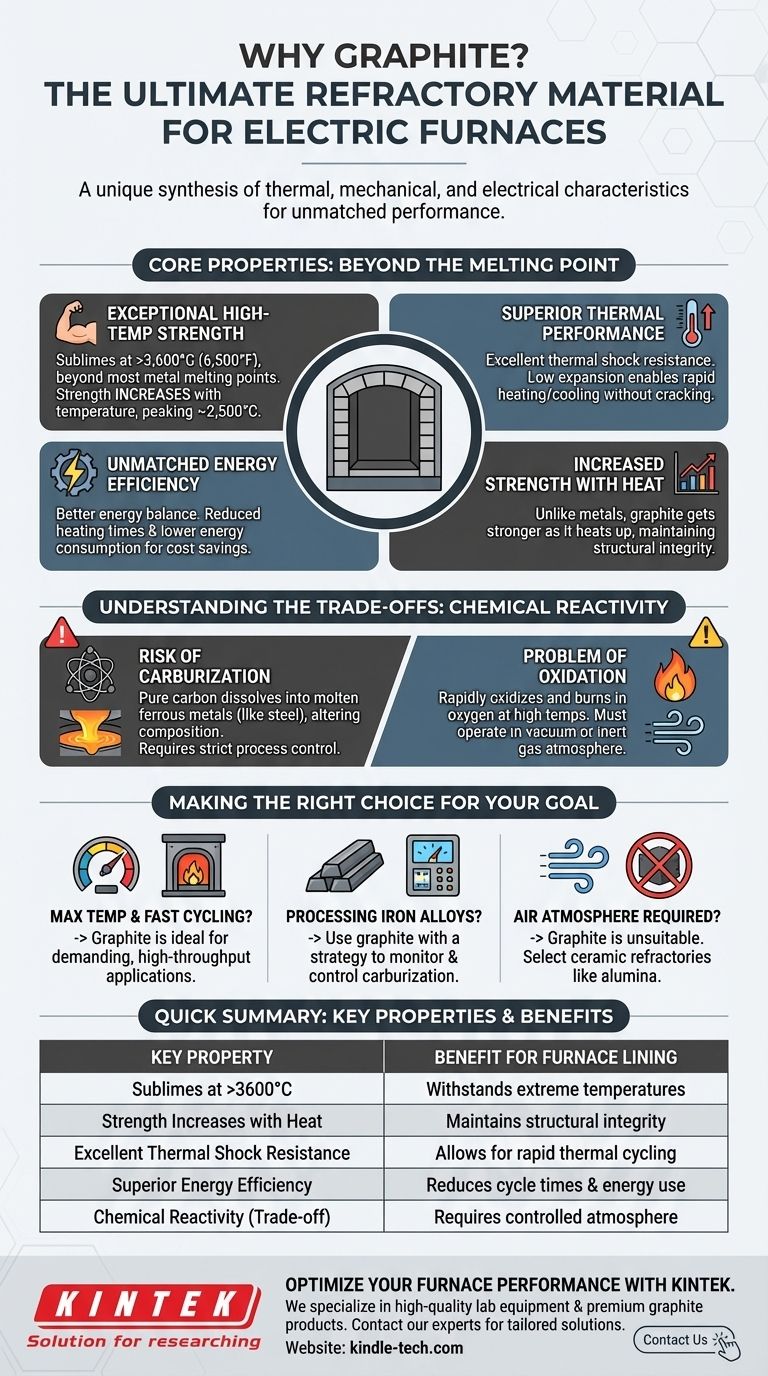

Les propriétés fondamentales d'un revêtement en graphite

Pour comprendre le rôle du graphite, nous devons aller au-delà de son point de fusion et analyser les propriétés qui ont un impact direct sur la performance du four et le coût opérationnel.

Résistance exceptionnelle à haute température

Le graphite ne fond pas à pression atmosphérique ; il sublime à plus de 3 600 °C (6 500 °F). Ceci est bien au-dessus des températures de fonctionnement requises pour la fusion de la plupart des métaux et alliages industriels.

Contrairement aux métaux, qui s'affaiblissent lorsqu'ils chauffent, la résistance mécanique du graphite augmente en fait avec la température, atteignant son maximum autour de 2 500 °C. Cela garantit que le revêtement du four reste structurellement solide pendant les phases d'opération les plus intenses.

Performance thermique supérieure

Le graphite possède une excellente résistance aux chocs thermiques. Son faible coefficient de dilatation thermique signifie qu'il peut supporter des cycles de chauffage et de refroidissement rapides sans fissuration ni écaillage, ce qui est un mode de défaillance courant pour les réfractaires céramiques cassants.

Cette stabilité permet des temps de chauffage et de refroidissement réduits. Comme on le note dans les applications à haute température telles que les fours à induction, cela conduit directement à des cycles de processus plus courts et à une consommation d'énergie globale plus faible.

Efficacité énergétique inégalée

Bien que le graphite puisse absorber une quantité significative de chaleur, son profil thermique global entraîne souvent un meilleur bilan énergétique par rapport à d'autres réfractaires.

Cette efficacité signifie qu'une fois que le four a atteint sa température, moins d'énergie est nécessaire pour la maintenir. Pour un processus énergivore comme le fonctionnement d'un four électrique, ces économies constituent un avantage économique significatif.

Comprendre les compromis : la réactivité chimique

Le graphite n'est pas une solution universellement parfaite. Son composant principal, le carbone, crée des défis chimiques spécifiques qui doivent être gérés.

Le risque de carburation

Étant une source de carbone pur, le graphite peut se dissoudre dans certains métaux en fusion, en particulier le fer et l'acier. Ce processus est connu sous le nom de carburation.

Une carburation incontrôlée peut altérer la composition chimique et les propriétés mécaniques de l'alliage final, transformant un composant critique du four en un contaminant potentiel. Le contrôle du processus est donc essentiel lors de la fusion de matériaux ferreux dans un four revêtu de graphite.

Le problème de l'oxydation

Le graphite est très stable dans un vide ou une atmosphère de gaz inerte (comme l'argon). Cependant, il s'oxydera et brûlera facilement en présence d'oxygène à haute température.

Cette limitation signifie que les revêtements en graphite ne conviennent pas aux fours qui fonctionnent dans une atmosphère d'air. L'intégrité du revêtement dépend entièrement du maintien d'un environnement contrôlé et non oxydant.

Faire le bon choix pour votre objectif

La sélection d'un matériau réfractaire nécessite d'adapter ses propriétés aux exigences spécifiques de votre processus.

- Si votre objectif principal est la température maximale et le cycle rapide : La stabilité thermique et la résistance aux chocs inégalées du graphite en font le choix idéal pour les applications exigeantes à haut débit.

- Si vous traitez des alliages à base de fer : Vous devez utiliser le graphite avec une stratégie claire pour surveiller et contrôler la carburation afin de garantir la qualité de votre produit final.

- Si votre processus nécessite une atmosphère d'air : Le graphite est inapproprié en raison de l'oxydation, et vous devez choisir un réfractaire céramique comme l'alumine ou des briques spécialisées anti-carburation à la place.

Comprendre ces compromis critiques est la clé pour exploiter la puissance du graphite tout en évitant ses limitations inhérentes.

Tableau récapitulatif :

| Propriété clé | Avantage pour le revêtement de four |

|---|---|

| Sublime à >3600°C | Résiste aux températures extrêmes au-delà des points de fusion de la plupart des métaux. |

| La résistance augmente avec la chaleur | Maintient l'intégrité structurelle aux températures de fonctionnement maximales. |

| Excellente résistance aux chocs thermiques | Permet des cycles de chauffage/refroidissement rapides sans fissuration. |

| Efficacité énergétique supérieure | Réduit les temps de cycle de processus et diminue la consommation d'énergie. |

| Réactivité chimique (Compromis) | Nécessite une atmosphère contrôlée pour prévenir l'oxydation et la carburation. |

Prêt à optimiser les performances de votre four avec la bonne solution réfractaire ?

Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire et de consommables de haute qualité, y compris des produits en graphite de première qualité adaptés aux processus thermiques exigeants. Nos experts peuvent vous aider à choisir les matériaux parfaits pour améliorer l'efficacité, la durabilité et la qualité de sortie de votre four.

Contactez notre équipe dès aujourd'hui pour discuter de votre application spécifique et découvrir comment les solutions de KINTEK peuvent stimuler votre succès.

Guide Visuel

Produits associés

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de Graphitization Expérimental à Vide de Graphite IGBT

- Four de graphitation continue sous vide de graphite

- Four de graphitation sous vide à ultra-haute température au graphite

- Four de graphitisation sous vide vertical à haute température

Les gens demandent aussi

- Pourquoi le graphite est-il utilisé dans les fours ? Obtenez un traitement thermique supérieur et une meilleure efficacité énergétique

- Quels sont les avantages du four à graphite ? Atteindre une précision et une pureté à haute température

- Le graphite a-t-il un point de fusion ? Découverte de la résistance extrême à la chaleur du graphite

- Quel est l'objectif d'un four à graphite ? Atteindre des températures extrêmes pour les matériaux avancés

- Quelle est la température d'un four à graphite ? Atteignez une chaleur extrême jusqu'à 3000°C