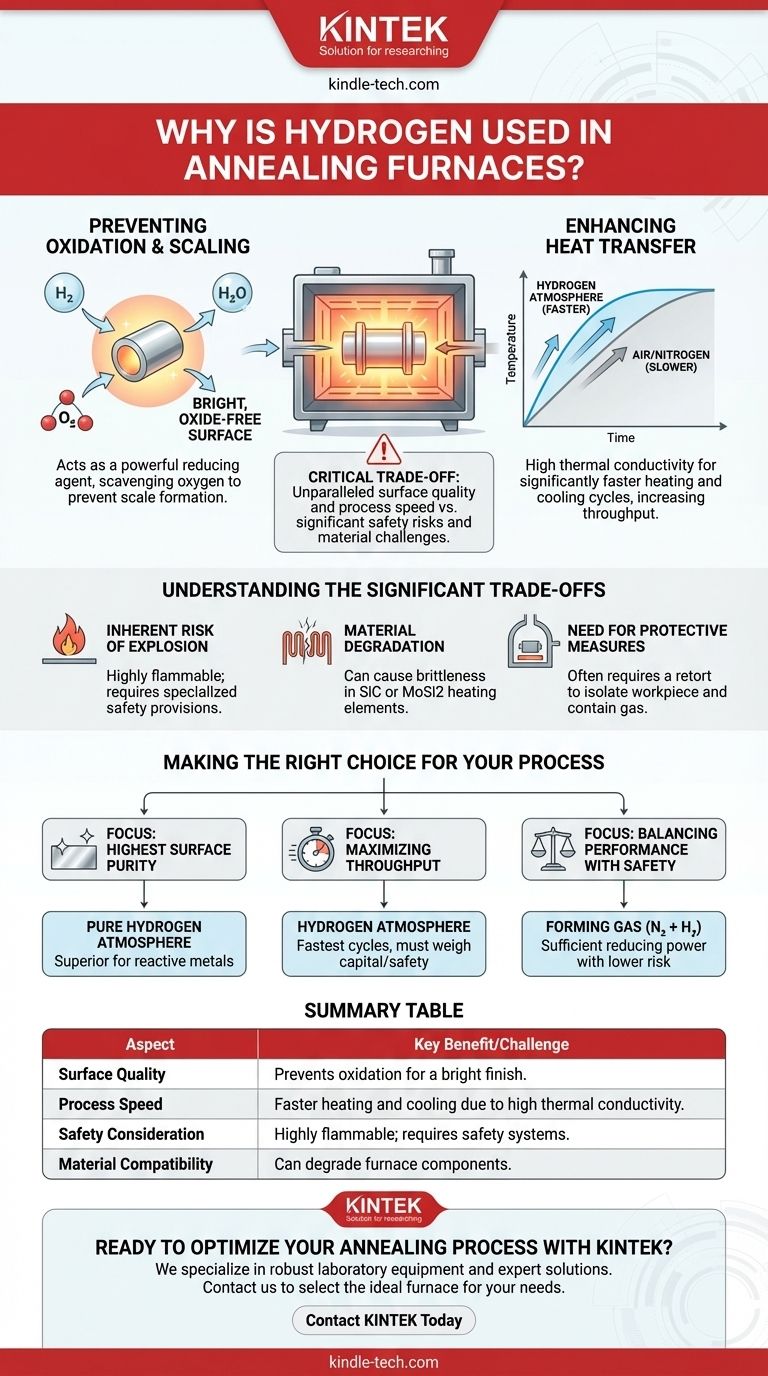

Fondamentalement, l'hydrogène est utilisé dans les fours de recuit pour deux raisons principales : c'est un excellent agent réducteur qui empêche l'oxydation de surface, et sa conductivité thermique élevée permet des cycles de chauffage et de refroidissement beaucoup plus rapides. Cette combinaison donne un produit final plus propre et un processus thermique plus efficace.

La décision d'utiliser une atmosphère d'hydrogène est un compromis crucial. Elle offre une qualité de surface et une vitesse de processus inégalées, mais introduit des risques de sécurité importants et des défis de compatibilité des matériaux qui doivent être conçus et gérés avec précision.

Les fonctions principales de l'hydrogène dans le recuit

Pour comprendre l'utilisation de l'hydrogène, nous devons examiner ses propriétés chimiques et physiques spécifiques à haute température. Ces propriétés répondent directement aux défis courants du traitement thermique.

Prévention de l'oxydation et de la formation de calamine

Pendant le recuit, la surface métallique chauffée est très réactive avec tout oxygène présent. Cette réaction forme une couche d'oxydes indésirable, souvent appelée calamine.

L'hydrogène agit comme un puissant agent réducteur. Il élimine et réagit de manière proactive avec l'oxygène résiduel dans le four, formant de la vapeur d'eau (H₂O) et empêchant l'oxygène de se lier à la surface du métal.

Il en résulte une surface brillante, propre et exempte d'oxydes dès la sortie du four, éliminant souvent le besoin de processus de nettoyage ultérieurs coûteux et longs comme le décapage acide ou le grenaillage abrasif.

Amélioration du transfert de chaleur

Le gaz hydrogène possède une très haute conductivité thermique, bien supérieure à celle de l'air ou de l'azote.

Cette propriété physique signifie qu'il transfère la chaleur vers et depuis la pièce beaucoup plus efficacement. Les avantages pratiques sont des vitesses de chauffage et de refroidissement considérablement plus rapides.

Des temps de cycle plus courts augmentent le débit global et l'efficacité de l'opération de fabrication.

Comprendre les compromis importants

Bien que les avantages soient clairs, l'hydrogène est un gaz de procédé exigeant et dangereux qui nécessite un équipement spécialisé et des protocoles de sécurité stricts.

Le risque inhérent d'explosion

L'hydrogène est hautement inflammable et peut former un mélange explosif avec l'air.

Les fours utilisant des atmosphères d'hydrogène doivent être équipés de dispositifs de sécurité complets, tels que des cycles de purge, des systèmes de surveillance des gaz et une construction antidéflagrante, pour atténuer ce risque.

Dégradation des matériaux et fragilisation

À haute température, l'hydrogène peut réagir négativement avec certains matériaux utilisés pour construire le four lui-même.

Les éléments chauffants fabriqués à partir de matériaux tels que le carbure de silicium (SiC) ou le disiliciure de molybdène (MoSi2) peuvent devenir cassants et avoir une durée de vie réduite lorsqu'ils sont exposés à une atmosphère riche en hydrogène.

La nécessité de mesures de protection

Pour gérer ces défis, les fours à hydrogène haute température utilisent souvent une chambre intérieure scellée appelée retorte.

La retorte contient l'atmosphère d'hydrogène et la pièce à usiner, l'isolant efficacement des éléments chauffants principaux et de l'isolation du four. Cela protège les composants du four contre l'attaque chimique et contient le gaz dangereux.

Faire le bon choix pour votre processus

Le choix de l'atmosphère appropriée dépend entièrement du matériau traité, de la finition de surface requise et de vos priorités opérationnelles.

- Si votre objectif principal est d'obtenir la pureté de surface la plus élevée possible : Une atmosphère d'hydrogène pur est souvent le choix supérieur pour les métaux très réactifs comme les aciers inoxydables ou pour les pièces nécessitant un fini parfaitement brillant.

- Si votre objectif principal est de maximiser le débit : L'excellente conductivité thermique de l'hydrogène permet les cycles de chauffage et de refroidissement les plus rapides, mais cela doit être mis en balance avec les coûts d'investissement élevés et les frais généraux de sécurité.

- Si votre objectif principal est d'équilibrer performance et sécurité : Un « gaz de formation », un mélange non inflammable d'azote et d'un petit pourcentage d'hydrogène, offre souvent une puissance réductrice suffisante avec un risque de sécurité beaucoup plus faible.

En fin de compte, l'utilisation d'une atmosphère d'hydrogène est une décision d'ingénierie calculée qui équilibre la recherche de la qualité de surface parfaite avec la gestion du risque opérationnel.

Tableau récapitulatif :

| Aspect | Avantage/Défi clé |

|---|---|

| Qualité de surface | Prévient l'oxydation, résultant en un fini brillant et sans oxyde. |

| Vitesse du processus | La conductivité thermique élevée permet des cycles de chauffage et de refroidissement plus rapides. |

| Considération de sécurité | Hautement inflammable ; nécessite des systèmes de sécurité et des équipements spécialisés. |

| Compatibilité des matériaux | Peut dégrader certains composants du four comme les éléments chauffants en carbure de silicium. |

Prêt à optimiser votre processus de recuit avec l'atmosphère adéquate ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire robustes et de solutions expertes pour les applications de traitement thermique exigeantes. Que vous travailliez avec des métaux réactifs nécessitant une atmosphère d'hydrogène vierge ou que vous ayez besoin d'une alternative plus sûre comme le gaz de formation, notre équipe peut vous aider à sélectionner la configuration de four idéale pour équilibrer performance, sécurité et efficacité.

Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques en matière de recuit et découvrir comment l'expertise de KINTEK en matière d'équipement de laboratoire peut améliorer vos résultats et votre productivité.

Guide Visuel

Produits associés

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Les gens demandent aussi

- Pourquoi un four de frittage à atmosphère contrôlée est-il requis pour les membranes métallo-céramiques ? Maîtriser le co-frittage de précision

- Quelle est la différence entre les environnements oxydants et réducteurs ? Perspectives clés pour les réactions chimiques

- Pourquoi les fours de traitement thermique pour alliages spéciaux disposent-ils souvent de contrôles d'atmosphère ? Pour protéger et transformer vos alliages

- Quel est le rôle des gaz de protection dans le brasage ? Optimisez votre processus de brasage pour des résultats supérieurs

- Qu'est-ce que le recuit à l'hydrogène ? Obtenez des pièces métalliques propres, solides et sans contraintes

- Pourquoi l'azote est-il utilisé dans les fours ? Avantages clés pour les processus à haute température

- Pourquoi un four à haute température avec contrôle d'atmosphère est-il nécessaire pour les céramiques BZY20 ? Clé de l'activation des protons

- Pourquoi un four à haute température avec contrôle d'atmosphère est-il requis pour le rGO ? Améliorez la qualité de vos recherches sur le carbone