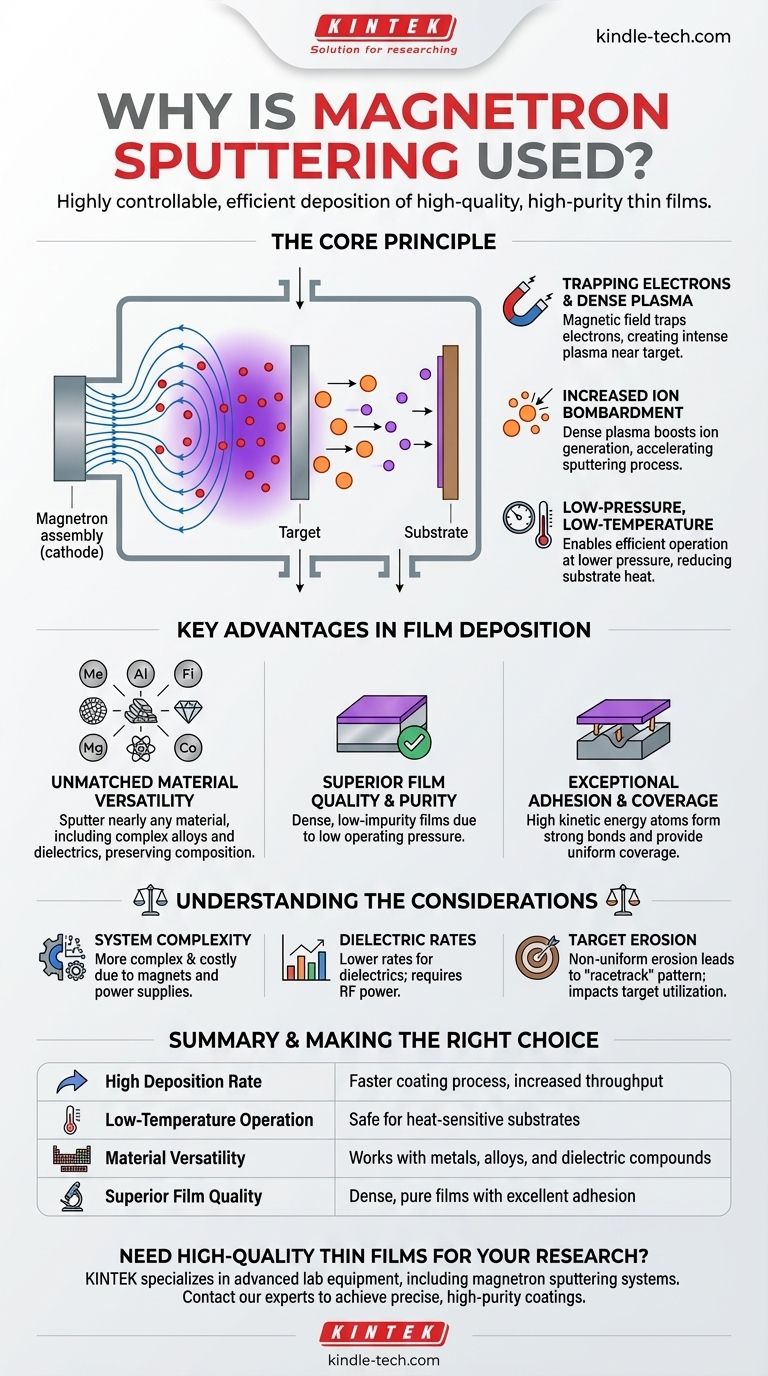

À la base, la pulvérisation cathodique magnétron est utilisée car c'est une méthode hautement contrôlable et efficace pour déposer des couches minces de haute qualité et de haute pureté sur une surface. Elle permet d'atteindre des vitesses de dépôt plus rapides à des températures et des pressions plus basses que la pulvérisation cathodique conventionnelle, et elle fonctionne avec une vaste gamme de matériaux, y compris les métaux, les alliages et les composés.

L'avantage essentiel de la pulvérisation cathodique magnétron réside dans son utilisation stratégique de champs magnétiques pour piéger les électrons et concentrer le plasma près du matériau cible. Cela augmente considérablement l'efficacité du processus de pulvérisation, permettant la création de films plus denses, plus purs et plus adhérents sans endommager le substrat sous-jacent.

Le principe fondamental : Comment les aimants révolutionnent la pulvérisation cathodique

Pour comprendre pourquoi la pulvérisation cathodique magnétron est si dominante, il faut d'abord comprendre le rôle des aimants. Ils résolvent les principales inefficacités des techniques de pulvérisation cathodique de base.

Piéger les électrons pour créer un plasma dense

L'assemblage magnétron, situé derrière le matériau cible (cathode), génère un champ magnétique. Ce champ piège les électrons libres et les force à suivre une trajectoire en spirale directement devant la surface de la cible.

Ce nuage d'électrons piégés crée un plasma dense et intense précisément là où il est le plus nécessaire.

Augmenter l'efficacité du bombardement ionique

Le plasma d'électrons dense est très efficace pour ioniser les atomes de gaz neutres (généralement l'argon). Cela crée une concentration beaucoup plus élevée d'ions positifs.

Ces ions sont ensuite accélérés vers la cible, la frappant avec force et délogeant des atomes — le processus de pulvérisation cathodique. L'augmentation du bombardement ionique se traduit directement par un taux de dépôt beaucoup plus élevé.

Permettre un fonctionnement à basse pression et basse température

Étant donné que le plasma est confiné magnétiquement et intensifié, le processus peut fonctionner efficacement à des pressions de gaz beaucoup plus faibles.

De plus, le champ magnétique empêche la plupart des électrons de haute énergie de bombarder le substrat. Cela réduit considérablement le transfert de chaleur, permettant le revêtement de matériaux sensibles à la chaleur comme les plastiques sans causer de dommages.

Avantages clés dans le dépôt de couches minces

La physique unique du processus magnétron se traduit par une série d'avantages pratiques qui produisent des couches minces supérieures pour d'innombrables applications.

Polyvalence des matériaux inégalée

L'un des avantages les plus significatifs est la capacité de pulvériser presque n'importe quel matériau. Cela inclut les métaux à haut point de fusion, les alliages complexes et même les composés diélectriques.

Le processus ne nécessite pas de faire fondre ou d'évaporer le matériau source, ce qui lui permet de déposer des films d'alliages ou de composés tout en préservant parfaitement leur composition chimique d'origine.

Qualité et pureté supérieures du film

La pulvérisation cathodique magnétron produit des films incroyablement denses et présentant de très faibles niveaux d'impuretés.

La basse pression de fonctionnement signifie que moins d'atomes de gaz sont incorporés dans le film en croissance, ce qui résulte en un produit final de plus haute pureté.

Adhérence et couverture exceptionnelles

Les atomes éjectés de la cible possèdent une énergie cinétique élevée. Cette énergie les aide à former une liaison extrêmement forte avec la surface du substrat, conduisant à une excellente adhérence du film.

Le processus assure également une excellente couverture uniforme, même sur des substrats présentant des caractéristiques de surface petites ou complexes.

Comprendre les compromis et les considérations

Bien que puissante, la pulvérisation cathodique magnétron n'est pas une solution universelle. Une évaluation objective nécessite de comprendre son contexte opérationnel.

Complexité du système

L'introduction d'aimants et des alimentations électriques requises (CC pour les métaux, RF pour les diélectriques) rend un système de pulvérisation cathodique magnétron plus complexe et plus coûteux que des méthodes plus simples comme l'évaporation thermique.

Taux de dépôt pour les diélectriques

Bien que le processus soit polyvalent, les taux de dépôt pour les matériaux isolants (diélectriques) sont généralement inférieurs à ceux des métaux conducteurs. Cela est dû à la nécessité d'une alimentation RF, qui est moins efficace que l'alimentation CC utilisée pour les métaux.

Matériau cible et géométrie

Le champ magnétique concentre le plasma dans une région spécifique, entraînant une érosion non uniforme du matériau cible, souvent selon un motif de « piste de course » (racetrack). Cela signifie que l'utilisation du matériau cible n'est pas de 100 %, et la conception de la cible est une considération importante pour l'efficacité du processus.

Faire le bon choix pour votre objectif

Le choix de cette méthode dépend entièrement des exigences spécifiques de votre projet en matière de qualité, de matériau et de substrat.

- Si votre objectif principal est le revêtement industriel à haut débit : La combinaison de taux de dépôt élevés, de capacité d'adaptation à l'échelle et d'une excellente uniformité sur de grandes surfaces en fait le choix idéal.

- Si votre objectif principal est le dépôt d'alliages ou de composés complexes : Cette méthode excelle car elle préserve la stœchiométrie originale du matériau dans le film final.

- Si votre objectif principal est la recherche sur des substrats sensibles ou la création de films de haute pureté : Son fonctionnement à basse température et la densité et la pureté élevées des films résultants offrent des avantages critiques.

En fin de compte, la pulvérisation cathodique magnétron est choisie pour sa combinaison inégalée de contrôle, de qualité et de polyvalence des matériaux dans l'ingénierie des surfaces au niveau atomique.

Tableau récapitulatif :

| Avantage clé | Pourquoi c'est important |

|---|---|

| Taux de dépôt élevé | Processus de revêtement plus rapide, débit accru |

| Fonctionnement à basse température | Sûr pour les substrats sensibles à la chaleur comme les plastiques |

| Polyvalence des matériaux | Fonctionne avec les métaux, les alliages et les composés diélectriques |

| Qualité de film supérieure | Films denses et purs avec une excellente adhérence et couverture |

Besoin de déposer une couche mince de haute qualité pour votre recherche ou votre production ? KINTEK est spécialisée dans la fourniture d'équipements de laboratoire avancés, y compris des systèmes de pulvérisation cathodique magnétron, pour répondre à vos exigences spécifiques en matière de matériaux et de substrats. Nos experts peuvent vous aider à obtenir les revêtements précis et de haute pureté que votre travail exige. Contactez notre équipe dès aujourd'hui pour discuter de votre projet et trouver la solution idéale !

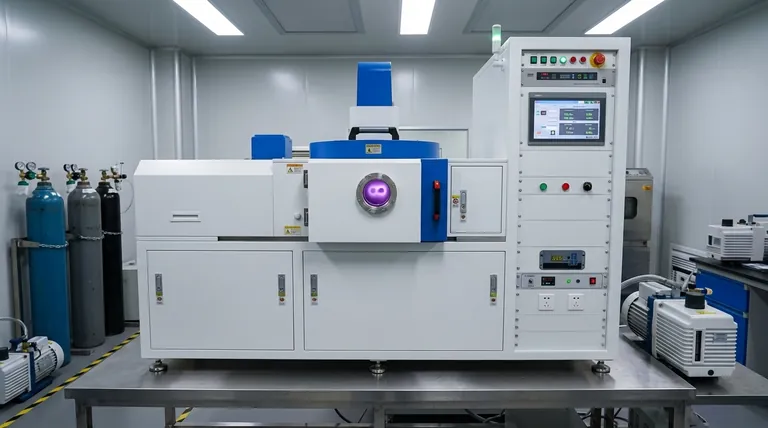

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications