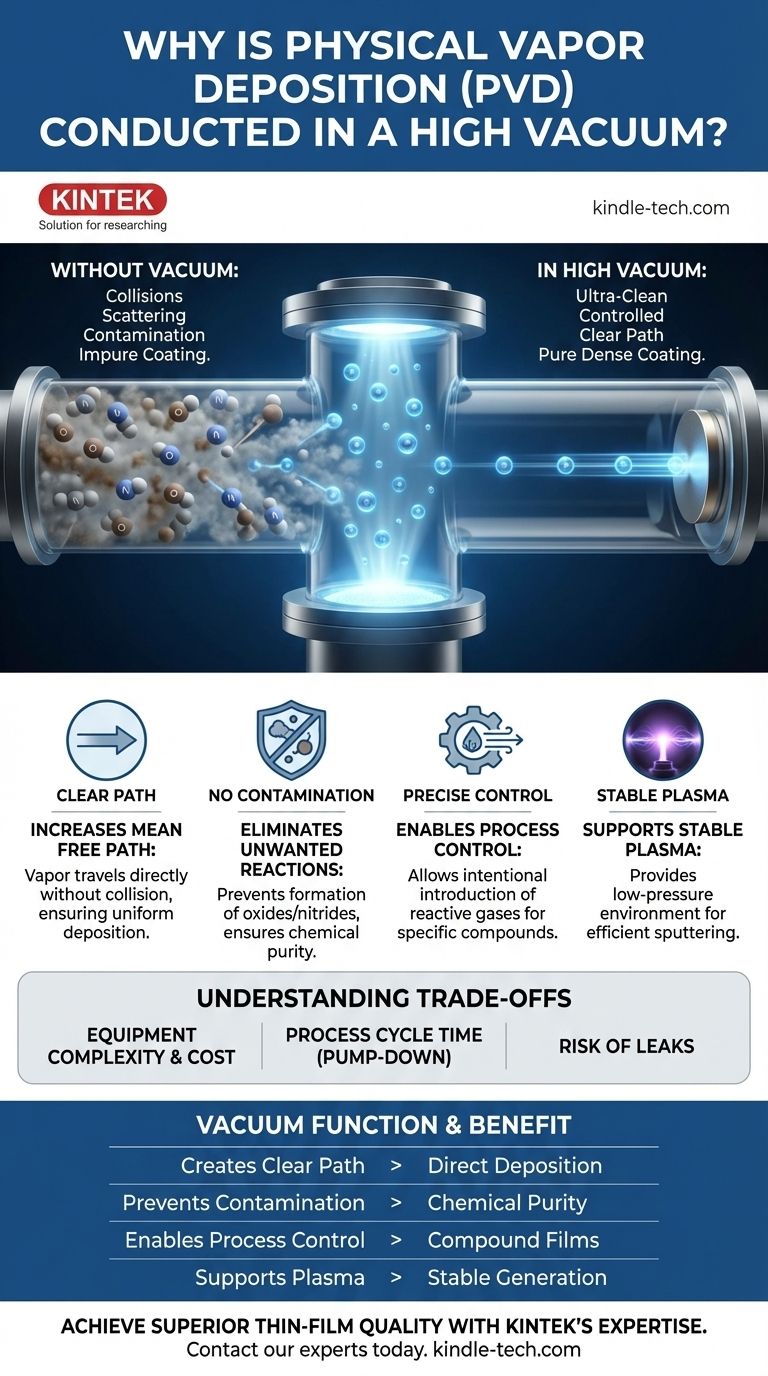

En bref, le dépôt physique en phase vapeur (DPV) est effectué sous vide poussé pour créer un environnement ultra-propre et contrôlé. Le vide élimine pratiquement toutes les molécules d'air et autres gaz de la chambre de traitement. Cela garantit que les particules de revêtement vaporisées peuvent voyager directement de leur source vers le composant cible sans entrer en collision avec quoi que ce soit ou réagir avec des contaminants indésirables, ce qui est essentiel pour créer un revêtement pur, dense et haute performance.

L'objectif principal du vide dans le DPV est de dégager une « autoroute » pour le matériau vaporisé. En éliminant le « trafic » des molécules d'air et de contaminants, le vide empêche les collisions et les réactions chimiques indésirables, garantissant que le matériau de revêtement arrive à destination de manière pure et avec suffisamment d'énergie pour former un film supérieur.

Les fonctions critiques de l'environnement sous vide

Un vide poussé n'est pas seulement une condition passive ; il permet activement l'ensemble du processus DPV. Sans lui, déposer une couche mince de haute qualité serait impossible.

Pour créer un « chemin clair » pour le dépôt

La raison la plus fondamentale d'un vide est d'augmenter le libre parcours moyen des particules de vapeur. Ce terme fait référence à la distance moyenne qu'une particule peut parcourir avant d'entrer en collision avec une autre particule.

À pression atmosphérique normale, l'air est dense en molécules. Une particule de revêtement vaporisée ne parcourrait qu'une distance microscopique avant d'entrer en collision avec une molécule d'air, la dispersant et l'empêchant d'atteindre jamais la surface cible.

Un vide poussé élimine ces obstacles. Cela permet aux particules vaporisées de voyager en ligne droite, sans interruption, de la source de matériau au substrat, ce qui est crucial pour construire un revêtement uniforme.

Pour éliminer la contamination et les réactions indésirables

L'air que nous respirons est composé d'environ 78 % d'azote et de 21 % d'oxygène, deux gaz très réactifs, en particulier avec les matériaux chauds et énergétiques utilisés dans le DPV.

Si ces gaz atmosphériques étaient présents, ils réagiraient immédiatement avec le métal vaporisé. Cela formerait des oxydes et des nitrures non intentionnels et indésirables dans le revêtement, compromettant sa pureté, son intégrité structurelle et ses caractéristiques de performance.

Le vide garantit que le seul matériau déposé est le matériau source prévu, ce qui donne un film chimiquement pur.

Pour permettre un contrôle précis du processus

En éliminant tous les gaz existants, le vide crée une base parfaitement propre. Cela donne aux ingénieurs un contrôle total sur l'atmosphère de la chambre.

Si l'objectif est de créer un revêtement composé spécifique, tel que du nitrure de titane (TiN) ou un oxyde, une quantité précise de gaz réactif (comme l'azote ou l'oxygène) peut être introduite intentionnellement dans la chambre.

L'environnement sous vide garantit que ce gaz introduit est la seule chose avec laquelle le métal vaporisé peut réagir, permettant la création de films hautement spécialisés avec des compositions chimiques exactes.

Pour soutenir un environnement de plasma stable

De nombreuses techniques DPV, telles que la pulvérisation cathodique, reposent sur la génération d'un plasma dans la chambre pour bombarder le matériau source et éjecter des atomes.

Un plasma stable à basse température ne peut être initié et maintenu que dans un environnement à basse pression. Le vide fournit les conditions nécessaires à cette étape critique du processus.

Comprendre les compromis pratiques

Bien qu'essentiel, fonctionner sous vide poussé introduit des défis d'ingénierie et d'exploitation spécifiques.

Complexité et coût de l'équipement

Atteindre et maintenir un vide poussé nécessite des équipements sophistiqués et coûteux. Cela comprend une série de pompes (comme les pompes turbomoléculaires et cryogéniques) et une chambre de construction robuste capable de résister à une pression atmosphérique externe immense.

Temps de cycle du processus

L'évacuation d'une chambre au niveau de vide requis n'est pas instantanée. Ce temps de « pompage » peut représenter une part importante du cycle de processus global, ce qui a un impact direct sur le débit de fabrication et la productivité.

Risque de fuites

L'intégrité du système de vide est primordiale. Même une fuite microscopique peut introduire des contaminants, perturber le plasma et ruiner la qualité du revêtement. Cela exige une conception de système méticuleuse et un entretien régulier pour prévenir les défaillances du processus.

Faire le bon choix pour votre objectif

Le vide est le fondement sur lequel reposent les principaux avantages du DPV. Comprendre son rôle aide à clarifier pourquoi ce processus est choisi pour des applications spécifiques.

- Si votre objectif principal est la pureté du matériau : Le vide poussé est non négociable, car c'est le seul moyen d'éviter la contamination par les gaz atmosphériques et de garantir que le film déposé possède la composition chimique souhaitée.

- Si votre objectif principal est un revêtement dense et adhérent : Le rôle du vide dans la garantie d'un long libre parcours moyen est critique, car il permet aux particules d'atteindre le substrat avec suffisamment d'énergie pour former une couche étroitement compactée et bien adhérente.

- Si votre objectif principal est de créer des films composés spécialisés (par exemple, oxydes ou nitrures) : Le vide fournit l'environnement de base propre nécessaire pour introduire des gaz réactifs avec précision, vous donnant un contrôle absolu sur les propriétés du film final.

En fin de compte, le vide poussé dans le DPV est le facilitateur fondamental du contrôle, de la pureté et de la qualité qui définissent le dépôt de couches minces moderne.

Tableau récapitulatif :

| Fonction du vide | Avantage pour le revêtement DPV |

|---|---|

| Crée un chemin clair | Augmente le libre parcours moyen pour un dépôt en visée directe |

| Prévient la contamination | Élimine les réactions avec l'air, assurant la pureté chimique |

| Permet le contrôle du processus | Permet l'introduction précise de gaz réactifs pour les films composés |

| Soutient le plasma | Fournit l'environnement à basse pression nécessaire à la génération d'un plasma stable |

Obtenez une qualité de couche mince supérieure grâce à l'expertise de KINTEK

Avez-vous besoin de revêtements durables et de haute pureté pour vos composants de laboratoire ou vos applications de recherche ? L'environnement contrôlé d'un système DPV est essentiel à votre succès. KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés aux besoins exigeants des laboratoires modernes.

Nous pouvons vous aider à choisir les bonnes solutions DPV pour garantir que vos revêtements sont purs, denses et conformes aux spécifications. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos équipements peuvent améliorer vos processus de dépôt et fournir des résultats fiables et haute performance.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quels sont les inconvénients du dépôt chimique en phase vapeur assisté par plasma ? Gérer les compromis du dépôt à basse température

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Quels sont les inconvénients du PECVD ? Comprendre les compromis de la déposition à basse température