En bref, le forgeage à la presse est utilisé pour les grands composants car son application lente et contrôlée d'une force immense assure que la déformation pénètre dans toute l'épaisseur de la pièce. Cela crée une structure de grain interne et des propriétés mécaniques uniformes, ce qu'un impact rapide et superficiel d'un marteau ne peut pas réaliser à une échelle massive.

Le défi fondamental dans le forgeage de grandes pièces n'est pas seulement d'obtenir la forme externe, mais de garantir l'intégrité du matériau jusqu'au cœur. Le forgeage à la presse résout ce problème en échangeant l'impact à haute vitesse d'un marteau contre une pression lente et soutenue qui travaille uniformément l'ensemble du volume métallique.

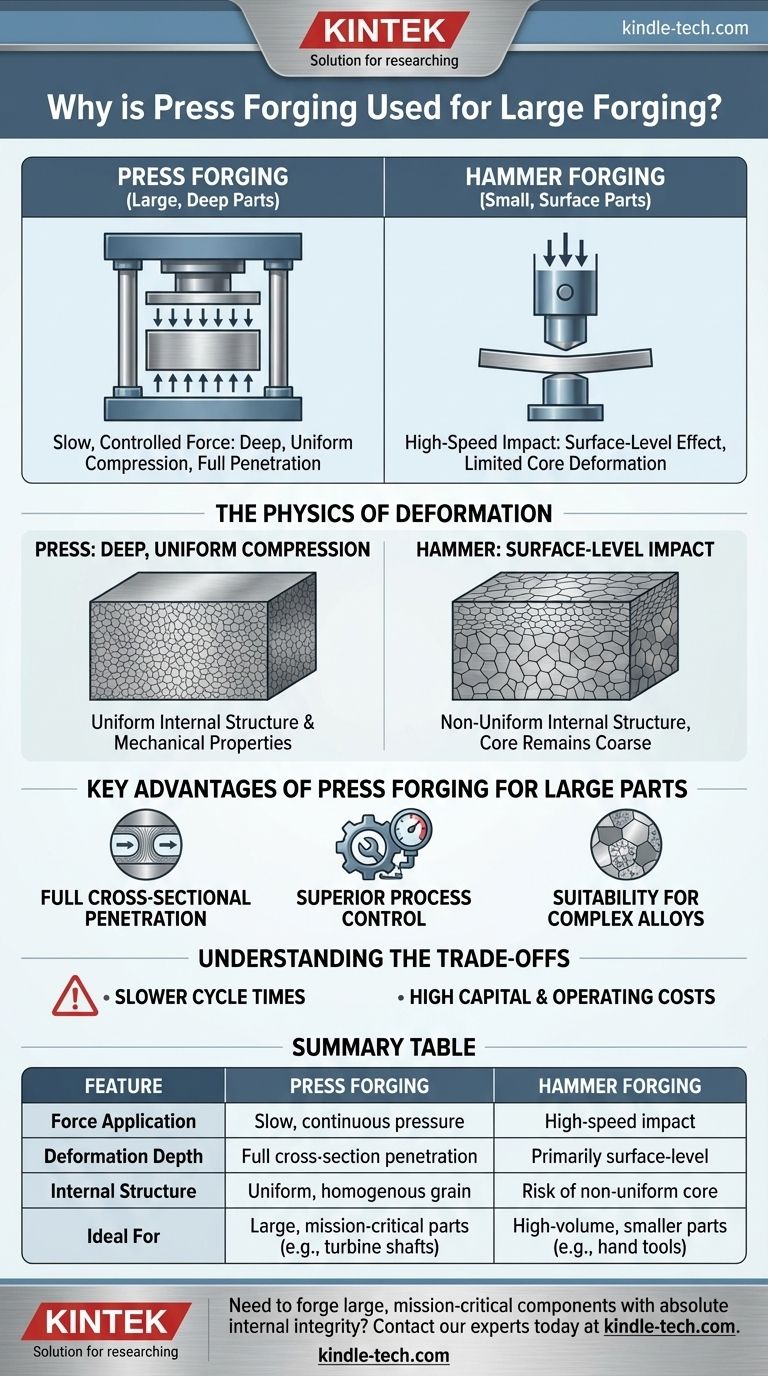

La physique de la déformation : Presse contre marteau

Pour comprendre pourquoi les presses sont supérieures pour les grandes pièces forgées, nous devons d'abord examiner comment la force est appliquée dans les deux principaux procédés de forgeage : les presses et les marteaux.

La presse : Compression profonde et uniforme

Une presse de forgeage, qu'elle soit hydraulique ou mécanique, agit comme un étau géant et puissant. Elle applique une pression continue et contrôlée sur la pièce.

Ce serrage lent est essentiel. Il donne au métal le temps de s'écouler et de se déformer plastiquement sur toute sa section transversale, de la surface jusqu'au centre même.

Le résultat est une structure de grain homogène et une densité constante, ce qui est essentiel pour la performance et la sécurité des composants soumis à de fortes contraintes comme les arbres de turbine ou les trains d'atterrissage d'avions.

Le marteau : Impact superficiel

Un marteau de forgeage fonctionne sur le principe de l'énergie cinétique. Il délivre une quantité massive d'énergie en très peu de temps par un impact à haute vitesse.

Pour les petites pièces, c'est très efficace. Cependant, sur une pièce très grande et épaisse, l'énergie d'impact a tendance à se dissiper à la surface. Elle n'a pas le temps ni la force soutenue nécessaire pour pénétrer et travailler le matériau en profondeur.

Cela peut créer une structure interne non uniforme, où les grains de surface sont affinés mais le cœur reste grossier. Cette incohérence est inacceptable pour les applications critiques à grande échelle.

Avantages clés du forgeage à la presse pour les grandes pièces

Le principe physique de la déformation profonde confère au forgeage à la presse plusieurs avantages pratiques lors du travail avec des composants massifs.

Pénétration complète de la section transversale

L'avantage déterminant est la capacité d'obtenir une déformation complète à travers des sections épaisses de métal. La référence à des presses d'une capacité allant jusqu'à 100 000 tonnes souligne l'immense force nécessaire pour déplacer lentement autant de matière.

Ceci garantit que le produit final possède des propriétés mécaniques prévisibles et uniformes, éliminant les points faibles internes qui pourraient entraîner une défaillance catastrophique sous charge.

Contrôle de processus supérieur

Les presses hydrauliques offrent un contrôle inégalé de la vitesse du coulisseau et de la pression tout au long de la course. Cette précision est vitale lors du forgeage de pièces complexes et de grande valeur où la précision dimensionnelle et une structure interne impeccable sont non négociables.

Adaptabilité aux alliages complexes

De nombreuses grandes pièces forgées sont fabriquées à partir d'alliages avancés (comme le titane ou les superalliages de nickel) qui sont sensibles à la température et au taux de déformation. La nature lente et contrôlée du forgeage à la presse est idéale pour travailler ces matériaux sans provoquer de fissures ou d'autres défauts.

Comprendre les compromis

Bien que supérieur pour les grandes pièces, le forgeage à la presse n'est pas la solution universelle. Ses avantages s'accompagnent d'inconvénients clairs dans d'autres contextes.

Temps de cycle plus lents

Le principal compromis est la vitesse. Une presse forge délibérément et lentement, ce qui rend son temps de cycle nettement plus long que celui d'un marteau.

Cela rend le forgeage à la presse moins économique pour la production à haut volume de composants plus petits et plus simples où la vitesse est un facteur de coût principal.

Investissement en capital et coûts d'exploitation élevés

La machinerie elle-même est un facteur majeur. Les presses hydrauliques capables de générer des forces de l'ordre de plusieurs dizaines de milliers de tonnes sont monumentales, complexes et extrêmement coûteuses à construire, à installer et à entretenir.

Leur fonctionnement consomme également de vastes quantités d'énergie pour générer et maintenir les pressions hydrauliques requises tout au long de la course de forgeage.

Faire le bon choix pour votre objectif

La décision d'utiliser une presse ou un marteau est dictée par la taille du composant et la qualité interne requise.

- Si votre objectif principal est de produire de grands composants critiques (par exemple, cadres d'aéronefs, rotors de production d'énergie, corps de vannes de grande taille) : Le forgeage à la presse est la méthode requise pour garantir des propriétés matérielles profondes et uniformes.

- Si votre objectif principal est la production à haut volume de pièces plus petites (par exemple, outils à main, composants automobiles standard) : Le forgeage au marteau offre la vitesse et la rentabilité nécessaires à la production de masse.

- Si vous devez forger des pièces complexes de taille moyenne qui nécessitent plus de contrôle qu'un marteau ne peut en offrir : Une presse mécanique peut offrir une alternative plus rapide à une presse hydraulique, comblant l'écart entre les deux extrêmes.

En fin de compte, le choix entre les méthodes de forgeage dépend de votre priorité : l'intégrité interne absolue d'une grande pièce ou la vitesse de production d'une pièce plus petite.

Tableau récapitulatif :

| Caractéristique | Forgeage à la presse | Forgeage au marteau |

|---|---|---|

| Application de la force | Pression lente et continue | Impact à haute vitesse |

| Profondeur de déformation | Pénétration complète de la section transversale | Principalement superficielle |

| Structure interne | Grain uniforme, homogène | Risque de noyau non uniforme |

| Idéal pour | Grandes pièces critiques (ex. : arbres de turbine) | Pièces plus petites à haut volume (ex. : outils à main) |

Vous devez forger de grands composants critiques avec une intégrité interne absolue ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables nécessaires pour soutenir le développement et le contrôle qualité des pièces forgées haute performance. Que vous soyez dans l'aérospatiale, l'énergie ou la fabrication lourde, nos solutions aident à garantir que vos matériaux répondent aux normes les plus élevées.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos exigences en matière de forgeage et de test de matériaux.

Guide Visuel

Produits associés

- Presse hydraulique de laboratoire Presse à pastilles pour pile bouton

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique manuelle chauffante avec plaques chauffantes pour presse à chaud de laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour presse à chaud de laboratoire

Les gens demandent aussi

- Comment une presse hydraulique est-elle utile pour fabriquer des pastilles de KBr ? Obtenez une préparation d'échantillons FTIR supérieure

- Comment prépare-t-on les échantillons pour la spectroscopie infrarouge ? Maîtriser les techniques pour solides, liquides et gaz

- Pourquoi le KBr est-il utilisé comme agent de broyage dans l'IR ? Obtenez une analyse claire et précise des échantillons solides

- Quelle est l'utilité d'une presse hydraulique manuelle ? Un outil économique pour la préparation d'échantillons de laboratoire

- Pourquoi une presse hydraulique de laboratoire est-elle essentielle pour la pastillation de Ca3Co4O9 ? Optimiser le transport de masse avant frittage