Dans le dépôt physique en phase vapeur (PVD), le vide est essentiel car il dégage le chemin pour que les particules de revêtement voyagent et empêche la contamination. En éliminant pratiquement tout l'air et les autres gaz d'une chambre, le vide garantit que le matériau de revêtement vaporisé peut se déplacer de sa source au substrat cible sans entrer en collision avec d'autres atomes, ce qui donne une couche mince pure, dense et de haute qualité.

L'objectif principal du vide est de transformer la chambre de dépôt d'un environnement chaotique et encombré en une autoroute contrôlée. Il garantit que le matériau de revêtement arrive à destination proprement et sans interférence, ce qui est l'exigence fondamentale pour construire une couche performante, atome par atome.

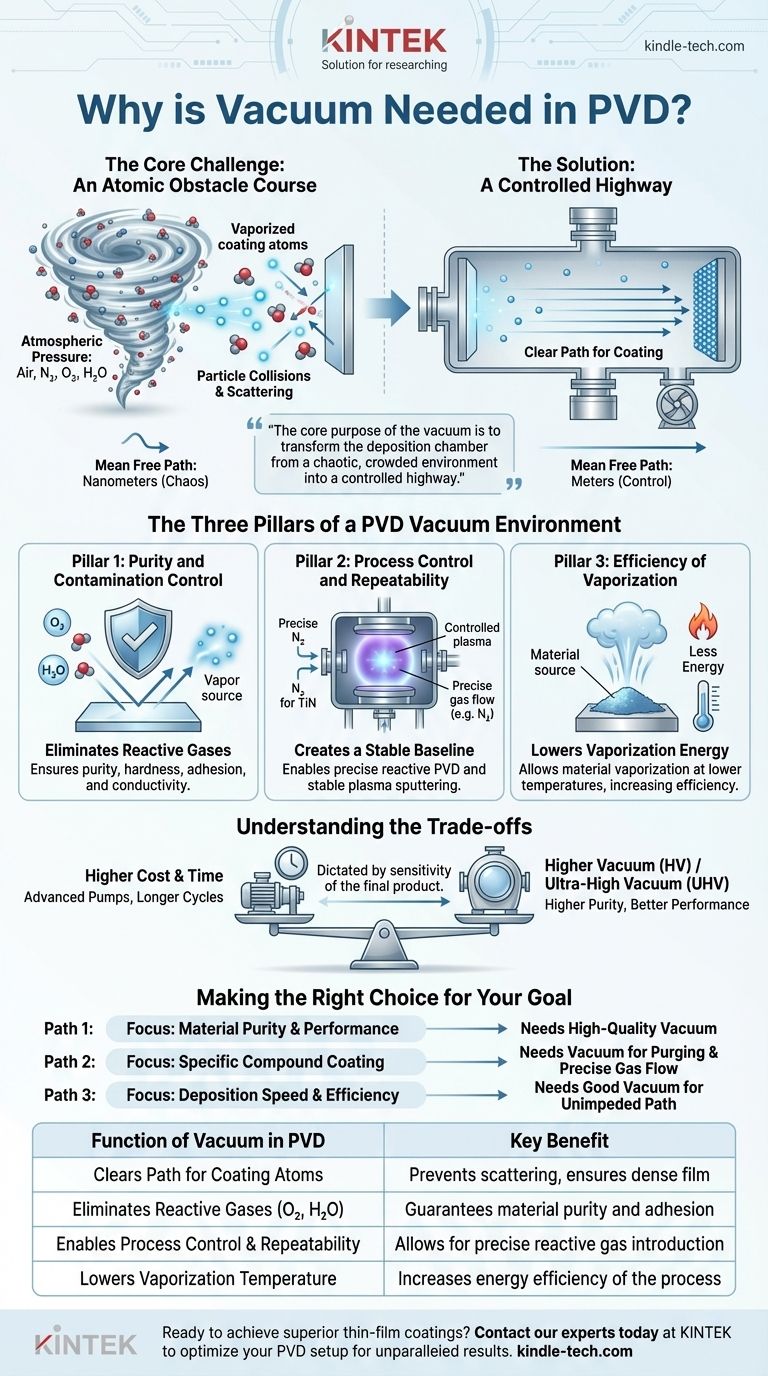

Le Défi Principal : Un Parcours d'Obstacles Atomique

À pression atmosphérique normale, l'air autour de nous est incroyablement dense en molécules telles que l'azote, l'oxygène et la vapeur d'eau. Tenter d'effectuer un PVD dans ces conditions reviendrait à essayer de lancer une poignée de sable à travers un ouragan.

Le Problème des Collisions de Particules

Les atomes du matériau de revêtement vaporisé sont incroyablement petits. S'ils sont éjectés dans une chambre remplie d'air, ils entreront immédiatement en collision avec des milliards d'autres molécules de gaz. Ces collisions disperseraient les atomes de revêtement, les ralentiraient et les empêcheraient d'atteindre le substrat en ligne droite.

Comprendre le "Libre Parcours Moyen"

En physique, le libre parcours moyen est la distance moyenne qu'une particule peut parcourir avant d'entrer en collision avec une autre particule. Dans l'environnement dense de la pression atmosphérique, cette distance se mesure en nanomètres — un chemin beaucoup trop court pour un revêtement efficace.

Comment le Vide Crée un Chemin Clair

La création d'un vide implique de pomper l'air et les autres gaz, ce qui réduit considérablement le nombre de particules dans la chambre. Cela augmente le libre parcours moyen de nanomètres à des mètres. Les atomes de revêtement vaporisés ont maintenant une ligne de visée claire et dégagée pour voyager de la source au substrat.

Les Trois Piliers d'un Environnement sous Vide PVD

Le vide fait plus que simplement dégager un chemin ; il fournit les conditions fondamentales nécessaires au contrôle, à la pureté et à l'efficacité.

Pilier 1 : Pureté et Contrôle de la Contamination

L'air contient des gaz réactifs, principalement de l'oxygène et de la vapeur d'eau. S'ils restent dans la chambre, ces gaz réagiraient avec le matériau de revêtement vaporisé chaud et la surface propre du substrat. Cela crée des oxydes et d'autres composés indésirables, contaminant la couche finale et compromettant ses propriétés, telles que la dureté, l'adhérence ou la conductivité.

Pilier 2 : Contrôle du Processus et Répétabilité

Un vide crée une base propre, stable et prévisible. Il élimine toutes les variables inconnues, permettant aux ingénieurs d'avoir un contrôle total sur l'atmosphère. Si une réaction chimique spécifique est souhaitée, comme dans le PVD réactif, une quantité précise de gaz réactif (comme l'azote pour créer un revêtement de nitrure de titane) peut être intentionnellement introduite dans l'environnement de vide pur.

Cet environnement à basse pression est également essentiel pour des processus tels que la pulvérisation cathodique (sputtering), où un plasma stable doit être généré et maintenu pour bombarder le matériau source.

Pilier 3 : Efficacité de la Vaporisation

L'élimination de la pression de l'air ambiant facilite également la transformation du matériau source en vapeur. C'est similaire à la façon dont l'eau bout à une température plus basse en haute altitude où la pression atmosphérique est plus faible. Cela permet de vaporiser le matériau à une température plus basse ou avec moins d'énergie, rendant l'ensemble du processus PVD plus efficace.

Comprendre les Compromis

Tous les environnements sous vide ne se valent pas, et obtenir le vide « parfait » a un coût.

Les Niveaux de Vide

Les ingénieurs parlent de différents niveaux de vide, tels que le vide poussé (HV) ou l'ultra-vide (UHV). Ces termes font simplement référence à quel point la pression est faible à l'intérieur de la chambre — l'UHV contient beaucoup moins de particules de gaz résiduelles que le HV.

Le Coût de la Pureté

Atteindre une pression plus basse (un meilleur vide) nécessite des systèmes de pompage plus avancés et plus coûteux et des temps de pompage considérablement plus longs. Cela augmente à la fois le coût d'investissement de l'équipement et le temps nécessaire pour traiter chaque lot, ce qui affecte le débit.

Adapter le Vide à l'Application

Le niveau de vide requis est dicté par la sensibilité du produit final. Un simple revêtement chromé décoratif sur une pièce en plastique peut ne pas nécessiter le même niveau de pureté extrême qu'un filtre optique complexe ou un dispositif semi-conducteur, où même quelques atomes d'oxygène errants peuvent entraîner la défaillance d'un composant.

Faire le Bon Choix pour Votre Objectif

Le niveau et la qualité du vide sont directement liés au résultat souhaité du revêtement.

- Si votre objectif principal est la pureté et la performance du matériau : Vous avez besoin d'un vide de haute qualité pour minimiser la contamination par les gaz réactifs qui dégradent les propriétés de la couche.

- Si votre objectif principal est de créer un revêtement composé spécifique (par exemple, TiN) : Le vide est crucial pour purger tous les gaz indésirables avant d'introduire un flux précis de gaz réactif.

- Si votre objectif principal est la vitesse et l'efficacité du dépôt : Un bon vide assure un chemin direct et sans entrave pour le flux de vapeur, maximisant la quantité de matériau qui se dépose avec succès sur le substrat.

En fin de compte, le vide dans le PVD est l'élément critique qui transforme un environnement chaotique en un processus précisément contrôlé pour l'ingénierie des matériaux au niveau atomique.

Tableau Récapitulatif :

| Fonction du Vide dans le PVD | Avantage Clé |

|---|---|

| Dégage le Chemin pour les Atomes de Revêtement | Prévient la dispersion, assure une couche dense |

| Élimine les Gaz Réactifs (O₂, H₂O) | Garantit la pureté et l'adhérence du matériau |

| Permet le Contrôle et la Répétabilité du Processus | Permet l'introduction précise de gaz réactifs |

| Abaisse la Température de Vaporisation | Augmente l'efficacité énergétique du processus |

Prêt à obtenir des revêtements de couches minces supérieurs ? La qualité de votre processus PVD commence par le bon environnement sous vide et le bon équipement. Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire haute performance et les consommables adaptés aux applications PVD précises. Notre expertise garantit que vous obtenez la pureté, le contrôle et la répétabilité nécessaires à la recherche et à la production de pointe. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre installation PVD pour des résultats inégalés.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Pompe à vide à membrane sans huile pour usage en laboratoire et industriel

Les gens demandent aussi

- Qu'est-ce que le dépôt de silicium PECVD ? Obtenez des films minces de haute qualité à basse température

- Quels matériaux sont déposés en PECVD ? Découvrez les matériaux en couche mince polyvalents pour votre application

- À quoi sert le PECVD ? Obtenir des films minces haute performance à basse température

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma ? Obtenez des films minces de haute qualité à basse température

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces