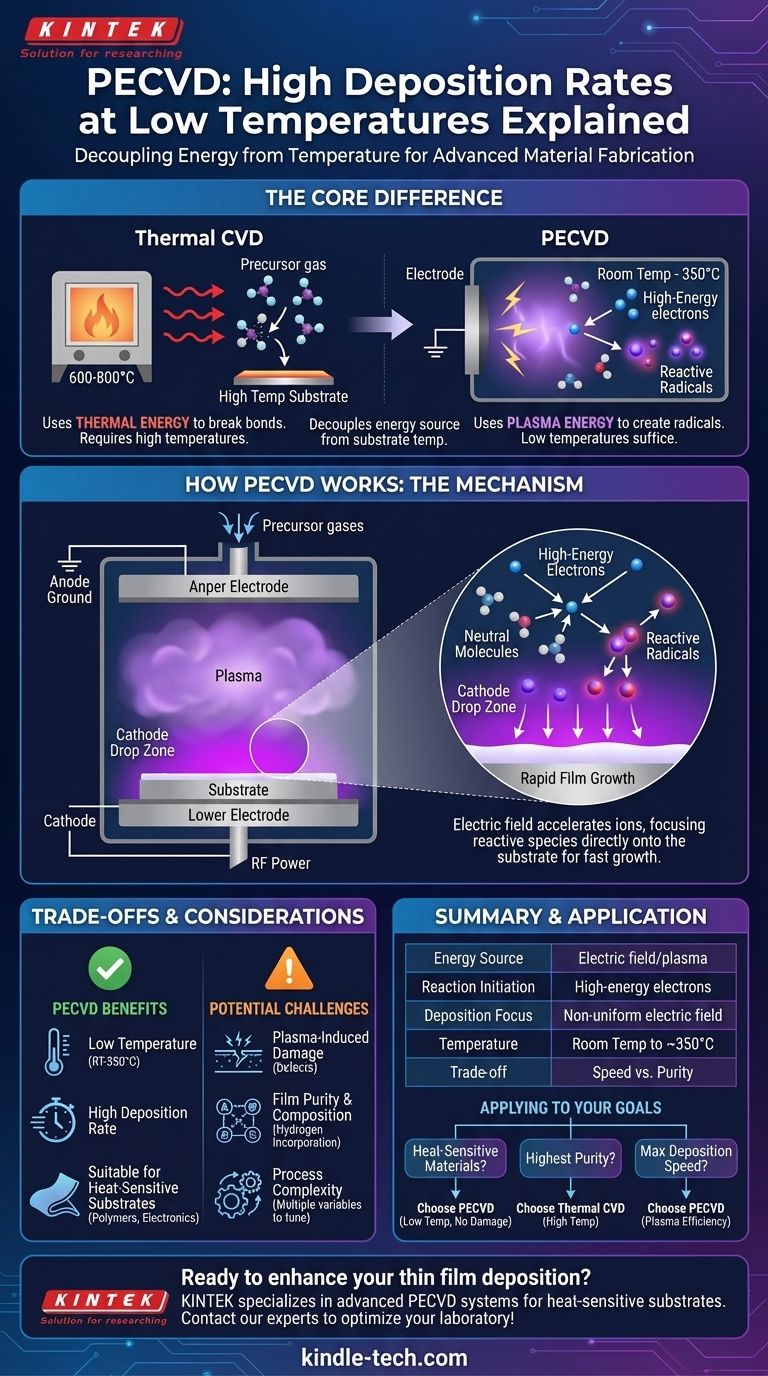

Essentiellement, le dépôt chimique en phase vapeur assisté par plasma (PECVD) atteint des taux de dépôt élevés à basse température parce qu'il utilise l'énergie d'un champ électrique – et non l'énergie thermique – pour initier les réactions chimiques. Un plasma est généré pour créer des molécules de gaz hautement réactives, et un champ électrique inégal concentre ces espèces réactives directement sur la surface du substrat, accélérant la croissance du film sans avoir besoin de chauffer l'ensemble du système.

L'idée essentielle est que le PECVD découple la source d'énergie des réactions chimiques de la température du substrat. Au lieu d'utiliser une chaleur brute pour décomposer les gaz précurseurs, il utilise un plasma pour créer des radicaux chimiques intrinsèquement réactifs même à basse température.

Le problème fondamental : surmonter la barrière énergétique

Pour comprendre pourquoi le PECVD est efficace, nous devons d'abord examiner le défi fondamental du dépôt de couches minces.

L'approche CVD thermique

Le dépôt chimique en phase vapeur (CVD) traditionnel repose sur des températures élevées, dépassant souvent 600-800°C. Cette chaleur intense fournit l'énergie thermique nécessaire pour rompre les liaisons chimiques des gaz précurseurs introduits dans la chambre de réaction.

Le besoin d'énergie d'activation

Une fois ces liaisons rompues, les atomes ou molécules résultants peuvent se déposer sur le substrat et former une couche mince solide. Sans énergie suffisante, les gaz précurseurs restent stables et aucun dépôt ne se produit.

Comment le PECVD modifie l'équation énergétique

Le PECVD offre une voie alternative pour fournir cette énergie d'activation, une voie qui ne repose pas sur le chauffage du substrat à des températures extrêmes.

Générer le plasma : la nouvelle source d'énergie

Le processus commence par l'application d'un fort champ électrique à un gaz à basse pression, l'ionisant et créant un plasma. Ce plasma est un gaz partiellement ionisé contenant un mélange d'atomes neutres, d'ions et – surtout – d'électrons libres de haute énergie.

Création d'espèces réactives sans chaleur

Ces électrons de haute énergie entrent en collision avec les molécules de gaz précurseurs neutres. L'impact transfère suffisamment d'énergie pour rompre les liaisons chimiques des molécules, créant des radicaux hautement réactifs. C'est l'étape clé : la réaction est initiée par des collisions d'électrons énergétiques, et non par des vibrations thermiques.

Le rôle de la cathode et du champ électrique

Le substrat est généralement placé sur la cathode (l'électrode négative). Le champ électrique est très non uniforme et est le plus fort dans une région directement devant cette cathode, connue sous le nom de zone de chute cathodique.

Ce champ intense agit comme une lentille de focalisation, accélérant les ions vers le substrat et concentrant les radicaux réactifs à l'endroit précis où le film doit croître. Cette localisation augmente considérablement le taux de dépôt et empêche les réactifs d'être gaspillés sur les parois de la chambre.

Comprendre les compromis

Bien que puissant, l'utilisation d'un plasma introduit des considérations uniques et des inconvénients potentiels par rapport aux méthodes purement thermiques.

Dommages induits par le plasma

Les ions énergétiques du plasma qui bombardent le substrat peuvent créer des défauts dans le film en croissance ou dans le substrat sous-jacent lui-même. Cela peut affecter les propriétés électriques ou optiques du matériau.

Pureté et composition du film

Étant donné que les réactions sont pilotées par une chimie complexe du plasma, il est possible que des éléments indésirables (comme l'hydrogène des gaz précurseurs) soient incorporés dans le film. Cela peut altérer la densité, la contrainte et la stœchiométrie du film.

Complexité du processus

Le contrôle d'un processus PECVD nécessite un réglage minutieux de multiples variables au-delà de la température, y compris la puissance RF, la pression, les débits de gaz et la géométrie de la chambre. Cela peut rendre l'optimisation du processus plus complexe que pour un simple four thermique.

Appliquer cela à votre objectif de dépôt

Comprendre ce mécanisme vous permet de prendre des décisions éclairées en fonction de votre objectif principal.

- Si votre objectif principal est le dépôt sur des matériaux sensibles à la chaleur (comme les polymères ou les composants électroniques pré-traités) : Le PECVD est le choix supérieur, car sa capacité à fonctionner de la température ambiante à ~350°C empêche d'endommager le substrat.

- Si votre objectif principal est d'atteindre la plus haute pureté de film et la meilleure qualité cristalline possible : Un processus CVD thermique à haute température ou un processus de recuit peut être nécessaire, à condition que votre substrat puisse supporter la chaleur.

- Si votre objectif principal est de maximiser la vitesse de dépôt et le débit : Le PECVD offre d'excellents taux grâce à la chimie de réaction efficace et localisée pilotée par le plasma.

En substituant l'énergie électrique à l'énergie thermique, le PECVD offre une voie polyvalente et efficace pour la fabrication de matériaux avancés.

Tableau récapitulatif :

| Aspect clé | Comment le PECVD l'atteint |

|---|---|

| Source d'énergie | Utilise un champ électrique/plasma au lieu de l'énergie thermique. |

| Initiation de la réaction | Les électrons de haute énergie créent des radicaux réactifs à partir des gaz précurseurs. |

| Focalisation du dépôt | Le champ électrique non uniforme concentre les espèces réactives sur le substrat. |

| Plage de température typique | De la température ambiante à ~350°C, idéal pour les matériaux sensibles. |

| Compromis | Potentiel de dommages induits par le plasma par rapport à la haute pureté du CVD thermique. |

Prêt à améliorer votre processus de dépôt de couches minces ? KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes PECVD, pour vous aider à atteindre des taux de dépôt élevés sur des substrats sensibles à la chaleur comme les polymères et les composants électroniques pré-traités. Notre expertise vous assure d'obtenir la bonne solution pour vos besoins spécifiques en matériaux et en débit. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quels sont les avantages techniques de l'utilisation du PECVD pour les catalyseurs au cobalt dopés à l'azote ? Améliorer la cinétique de la réaction OER

- Que sont les réacteurs de dépôt par plasma, comment et pourquoi sont-ils utilisés ? Déverrouillez le dépôt de couches minces de précision

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quel est le principe du PECVD ? Exploitez le plasma à basse température pour un dépôt de couches minces supérieur

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma par résonance cyclotronique d'électrons à micro-ondes (MWECR-PECVD) ? | KINTEK

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quelles sont les différences entre le dépôt chimique en phase vapeur assisté par plasma (PECVD) direct et à distance ? Choisir la bonne méthode PECVD pour vos matériaux

- Qu'est-ce que le dépôt par couches atomiques assisté par plasma ? Obtenez des films minces de haute qualité à basse température