Comprendre les fours à atmosphère contrôlée

Applications des fours à atmosphère contrôlée

Les fours à atmosphère contrôlée sont des outils indispensables pour le traitement à haute température, car ils offrent un contrôle précis de l'environnement à l'intérieur de la chambre du four. Cette précision est cruciale pour plusieurs applications critiques dans diverses industries.

Dans le domaine de la métallurgie ces fours sont largement utilisés pour le recuit, la trempe et le durcissement des métaux. En contrôlant méticuleusement l'atmosphère, ils permettent d'éliminer les impuretés, de renforcer les propriétés mécaniques et d'améliorer considérablement la qualité globale des composants métalliques. Ils sont donc indispensables pour produire des alliages à haute résistance et assurer la durabilité des machines industrielles.

Dans l'industrie l'industrie de la céramique les fours à atmosphère contrôlée à chambre jouent un rôle essentiel dans la préparation des glaçures céramiques microcristallines. L'atmosphère contrôlée permet une manipulation précise des réactions chimiques, ce qui permet d'obtenir des céramiques aux propriétés optiques et mécaniques supérieures. En outre, ces fours sont essentiels pour le recuit des moules, garantissant que les moules en céramique conservent leur intégrité structurelle et leur précision.

L'industrie l'industrie électronique bénéficie également de l'utilisation de fours à chambre d'atmosphère, en particulier pour le frittage des poudres métalliques. Ce processus est essentiel pour créer des composants électroniques complexes avec une grande précision et une grande fiabilité. La possibilité de contrôler l'atmosphère à l'intérieur du four garantit l'uniformité du processus de frittage, ce qui permet d'obtenir des composants aux propriétés électriques constantes.

En outre, ces fours sont de plus en plus utilisés pour le développement de nouveaux matériaux . La possibilité de créer et de maintenir des atmosphères spécifiques permet d'explorer de nouvelles propriétés des matériaux et de synthétiser des composites avancés. Cela a ouvert de nouvelles voies dans la science des matériaux, permettant la création de matériaux aux propriétés uniques pour diverses applications, de l'aérospatiale aux dispositifs biomédicaux.

En résumé, les fours à chambre à atmosphère sont des outils polyvalents qui trouvent des applications dans un large éventail d'industries, chacune bénéficiant du contrôle précis des processus à haute température qu'offrent ces fours.

Nécessité de surveiller les gaz des fours à atmosphère

Garantir l'étanchéité du four

Pour maintenir un contrôle précis de l'atmosphère du four et assurer une pression constante, il est impératif que le four soit hermétiquement fermé. Un four bien scellé empêche les gaz atmosphériques d'entrer ou de sortir, ce qui permet de maintenir l'intégrité de l'environnement contrôlé nécessaire aux processus à haute température tels que le recuit de précision, la préparation des glaçures céramiques et le frittage des poudres.

Les systèmes d'analyse des gaz jouent un rôle essentiel dans le contrôle de l'étanchéité du four. Ces systèmes mesurent en permanence la concentration de divers gaz dans le four, fournissant des données en temps réel qui aident les opérateurs à détecter rapidement toute fuite. En garantissant l'étanchéité du four, ces systèmes contribuent à l'efficacité et à la sécurité globales du processus de production.

Outre la prévention des fuites, l'étanchéité du four permet également de maintenir le potentiel de carbone souhaité dans la chambre. Ceci est particulièrement important dans les processus qui requièrent des conditions atmosphériques spécifiques, comme ceux de la métallurgie et du développement de nouveaux matériaux. L'utilisation de systèmes d'analyse des gaz permet non seulement de garantir l'étanchéité du four, mais aussi d'ajuster en permanence les mélanges de gaz, ce qui permet de maintenir la stabilité de l'atmosphère du four.

En outre, le maintien de l'étanchéité du four est un aspect essentiel de la prévention des explosions. En veillant à ce que les mélanges de gaz et d'air restent dans des proportions sûres, les opérateurs peuvent atténuer le risque d'explosion pendant le fonctionnement du four. Cette approche proactive de la sécurité souligne l'importance d'un contrôle régulier des gaz et d'une étanchéité méticuleuse du four.

Maintien du potentiel de carbone

Le maintien d'un potentiel de carbone spécifique dans l'atmosphère du four est essentiel pour garantir les résultats métallurgiques souhaités dans les processus à haute température. Cela implique un contrôle méticuleux de la stabilité de l'atmosphère du four et l'utilisation d'une série d'instruments de contrôle sophistiqués pour gérer l'alimentation en gaz. Ces instruments sont conçus pour effectuer des ajustements continus ou périodiques du mélange de gaz, afin de maintenir un potentiel de carbone optimal.

Pour ce faire, des systèmes de surveillance précis sont intégrés à l'installation du four. Ces systèmes analysent en permanence la composition du gaz et veillent à ce que l'atmosphère reste cohérente et conforme aux paramètres souhaités. Par exemple, dans des procédés tels que la cémentation ou la carbonitruration, le maintien d'un potentiel de carbone correct est essentiel pour obtenir la dureté de surface et la profondeur de la couche cémentée requises.

En outre, l'utilisation d'algorithmes de contrôle avancés et de mécanismes de retour d'information automatisés permet des ajustements en temps réel. Cela permet non seulement d'améliorer l'efficacité du processus, mais aussi de minimiser le risque d'écarts susceptibles de compromettre la qualité du produit final. En tirant parti de ces technologies, les fabricants peuvent s'assurer que leurs processus à haute température sont à la fois fiables et reproductibles, répondant ainsi aux exigences rigoureuses de diverses industries telles que l'automobile, l'aérospatiale et l'outillage.

Mesures de prévention des explosions

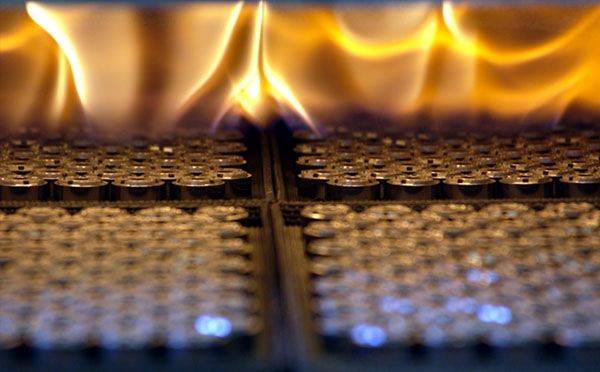

La réduction de la concentration des mélanges de gaz et d'air à un ratio sûr est une étape critique dans la prévention des explosions dans les fours à atmosphère contrôlée. Cette mesure est particulièrement importante lors des processus à haute température tels que le recuit de précision, la préparation de glaçures céramiques microcristallines et le frittage de poudres. La présence de gaz inflammables dans l'atmosphère du four peut avoir des conséquences catastrophiques si elle n'est pas correctement gérée.

La surveillance des gaz joue un rôle essentiel pour garantir la sécurité de ces procédés. Les systèmes avancés d'analyse des gaz suivent en permanence la concentration des gaz inflammables, fournissant des données en temps réel que les opérateurs peuvent utiliser pour ajuster rapidement l'atmosphère du four. En surveillant attentivement les niveaux de gaz, les opérateurs peuvent prendre les mesures antidéflagrantes nécessaires pour atténuer les risques.

Par exemple, si le système de surveillance des gaz détecte une concentration élevée d'un gaz inflammable, des mesures immédiates telles que l'ajustement de la pression du four ou l'introduction de gaz inertes peuvent être prises pour diluer le mélange et le ramener dans des limites sûres. Cette approche proactive permet non seulement de prévenir les explosions potentielles, mais aussi de garantir l'intégrité et l'efficacité des opérations du four.

En résumé, l'intégration de systèmes robustes de surveillance des gaz avec des stratégies d'intervention opportunes est essentielle pour le fonctionnement sûr et efficace des fours à atmosphère contrôlée. Cette double approche garantit que l'environnement du four reste dans les limites des paramètres de fonctionnement sûrs, protégeant à la fois l'équipement et le personnel impliqué dans les processus.

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

Articles associés

- Four à atmosphère contrôlée : Guide complet des traitements thermiques avancés

- Explorer l'utilisation d'un four à chambre pour des applications industrielles et de laboratoire

- Guide complet des fours atmosphériques : Types, applications et avantages

- Fours à atmosphère : Guide complet du traitement thermique contrôlé

- Comment les fours à atmosphère contrôlée améliorent la qualité et la cohérence du traitement thermique