Introduction aux fours atmosphériques

Bienvenue dans notre guide complet sur lesfours à atmosphèreLes fours à atmosphère, une technologie essentielle dans le domaine du traitement thermique contrôlé. Les fours à atmosphère jouent un rôle crucial dans divers processus industriels, permettant un contrôle précis des environnements de traitement thermique grâce à l'utilisation d'atmosphères contrôlées. Ce guide se penche sur les principes fondamentaux de ces systèmes avancés, en explorant leurs composants clés, leurs divers types et leurs mécanismes de fonctionnement complexes. Que vous travailliez dans la métallurgie, la fabrication ou la recherche, la compréhension des capacités et des applications des fours à atmosphère peut améliorer considérablement vos processus, en garantissant l'efficacité et la qualité. Rejoignez-nous pour découvrir les complexités de ces outils industriels essentiels et leur impact transformateur dans de nombreux secteurs.

Principaux composants des fours atmosphériques

Les fours atmosphériques sont des équipements sophistiqués conçus pour des processus de traitement thermique précis dans des conditions atmosphériques contrôlées. Ces fours sont essentiels dans diverses industries, notamment la métallurgie, la céramique et l'électronique, où le maintien de conditions environnementales spécifiques pendant le chauffage est crucial. Nous examinons ici les principaux composants d'un four à atmosphère et leurs fonctions :

1. Chambre de chauffe

La chambre de chauffe est l'élément central d'un four à atmosphère, où les matériaux subissent un traitement thermique. Construite à partir de matériaux résistants aux hautes températures, tels que les métaux réfractaires ou la céramique, la chambre est conçue pour supporter des températures extrêmes, généralement comprises entre 100 °C et plus de 1 000 °C. Les propriétés d'isolation des matériaux de la chambre permettent de maintenir une distribution uniforme de la température, ce qui garantit des résultats de traitement thermique cohérents.

2. Système d'alimentation en gaz

Le système d'alimentation en gaz est essentiel pour créer et maintenir l'atmosphère souhaitée à l'intérieur du four. Ce système comprend des bouteilles de gaz contenant de l'azote, de l'argon, de l'hydrogène ou une combinaison de ces gaz, ainsi que des régulateurs de pression, des débitmètres et des lignes de distribution. Le contrôle précis des débits et des mélanges de gaz est essentiel pour éviter l'oxydation, la décarburation ou d'autres réactions chimiques indésirables au cours du processus de chauffage.

3. Système de contrôle de l'atmosphère

Le système de contrôle de l'atmosphère est le cerveau du four, qui gère la composition, le débit et la pression des gaz à l'intérieur de la chambre. Les systèmes avancés utilisent des commandes informatisées pour ajuster les paramètres en temps réel, garantissant que l'atmosphère reste constante tout au long du processus. Ce niveau de contrôle est essentiel pour obtenir des résultats reproductibles et fiables, en particulier dans des applications telles que le recuit, le frittage et le brasage.

4. Mécanismes de sécurité

La sécurité est primordiale dans tout processus à haute température. Les fours atmosphériques sont équipés de plusieurs dispositifs de sécurité pour éviter les accidents et garantir la sécurité de l'opérateur. Il s'agit notamment d'alarmes de température élevée, de vannes d'arrêt d'urgence et de dispositifs de verrouillage qui empêchent le four de fonctionner si toutes les conditions de sécurité ne sont pas réunies. En outre, le système d'échappement est conçu pour éliminer en toute sécurité les sous-produits du processus de chauffage, afin d'éviter l'accumulation de gaz dangereux.

5. Systèmes de contrôle

Les systèmes de contrôle d'un four à atmosphère comprennent le régulateur de température et le régulateur d'atmosphère. Le régulateur de température utilise des capteurs et des boucles de rétroaction pour maintenir la température souhaitée dans la chambre, en ajustant la puissance des éléments chauffants en fonction des besoins. Le régulateur d'atmosphère contrôle la composition et la pression de l'atmosphère, garantissant que l'environnement à l'intérieur du four est optimal pour le processus de traitement thermique spécifique.

Applications des fours à atmosphère

Les fours à atmosphère sont largement utilisés dans diverses industries. Dans la métallurgie, ils sont utilisés pour le recuit, la trempe et le frittage des métaux afin d'améliorer leurs propriétés mécaniques. Dans l'industrie de la céramique, ces fours sont essentiels pour les processus de cuisson et d'émaillage. En outre, dans le domaine de l'électronique, les fours à atmosphère sont utilisés pour des processus tels que le soudage et le brasage, où le maintien d'un environnement contrôlé est essentiel pour éviter l'oxydation et garantir l'intégrité des composants électroniques.

En conclusion, les composants clés d'un four à atmosphère - la chambre de chauffe, le système d'alimentation en gaz, le système de contrôle de l'atmosphère, les mécanismes de sécurité et les systèmes de contrôle - fonctionnent en harmonie afin de fournir un environnement contrôlé pour des processus de traitement thermique précis. Ces composants garantissent que les matériaux sont traités dans des conditions optimales, ce qui permet d'obtenir des résultats de haute qualité et des processus de production efficaces.

Types de fours atmosphériques

Les fours atmosphériques sont des outils essentiels dans divers environnements industriels et de laboratoire, conçus pour chauffer des matériaux dans des conditions atmosphériques contrôlées. Ces fours sont essentiels pour prévenir l'oxydation, la décarburation et d'autres réactions chimiques indésirables qui peuvent se produire en présence d'oxygène ou d'autres éléments réactifs. La classification et l'utilisation des différents types de fours à atmosphère sont basées sur les gaz spécifiques utilisés, qui peuvent être inertes, réducteurs ou oxydants par nature.

Fours à atmosphère de gaz inerte

Les fours à atmosphère inerte sont principalement utilisés pour protéger les matériaux de l'oxydation au cours des processus de traitement thermique. Les gaz inertes les plus couramment utilisés dans ces fours sont l'azote (N2) et l'argon (Ar). L'azote est largement utilisé en raison de sa nature non réactive et de sa disponibilité, offrant un environnement protecteur où le carbone, l'oxygène et l'azote ne réagissent pas avec l'acier. L'argon, un autre gaz inerte, est également utilisé pour répondre aux critères d'un environnement inerte.

Ces fours sont équipés de commandes de température de précision à microprocesseur et d'une isolation à haut rendement énergétique afin de garantir des performances optimales et des économies. Ils sont généralement utilisés pour des applications telles que le collage, le durcissement et le traitement thermique, où la protection contre l'oxydation est essentielle.

Fours à atmosphère réductrice

Les fours à atmosphère réductrice utilisent des gaz qui réduisent la surface du métal traité. Les gaz couramment utilisés dans ces fours sont l'hydrogène (H2) et le gaz endothermique, qui est un mélange d'azote et d'hydrogène produit par la réaction du gaz naturel et de l'air sur un catalyseur chauffé. L'objectif principal d'une atmosphère réductrice est d'éliminer l'oxygène de la surface du métal, empêchant ainsi l'oxydation et la décarburation.

Ces fours sont souvent utilisés dans des applications où les propriétés métallurgiques du métal doivent être contrôlées, comme dans la production d'acier de haute qualité et d'autres alliages. Ils sont équipés de dispositifs de sécurité, en particulier lorsque de l'hydrogène est utilisé, afin d'éviter les explosions et de garantir la sécurité de l'opérateur.

Fours à atmosphère oxydante

Les fours à atmosphère oxydante sont conçus pour favoriser l'oxydation à la surface des matériaux traités. Ces fours utilisent des atmosphères riches en oxygène, qui peuvent être de l'oxygène pur ou de l'air, pour créer un environnement oxydant. Ce type d'atmosphère est utilisé dans les applications où l'oxydation est bénéfique, comme dans la production de certains types de céramiques et dans certains processus de finition des métaux.

Les fours à atmosphère oxydante sont généralement utilisés dans des processus industriels spécifiques où la formation de couches d'oxyde est souhaitée, soit à des fins esthétiques, soit pour améliorer les propriétés du matériau.

Conclusion

Le choix du four à atmosphère dépend des exigences spécifiques de l'application, notamment du type de matériau traité et du résultat souhaité. Qu'il s'agisse d'une atmosphère inerte, réductrice ou oxydante, chaque type de four offre des avantages uniques et est conçu pour répondre à des besoins industriels spécifiques. Le choix du bon four, équipé de dispositifs de sécurité appropriés et de commandes de précision, est crucial pour obtenir les résultats souhaités dans les processus de traitement thermique.

Systèmes de fonctionnement et de contrôle

Les fours atmosphériques font partie intégrante des processus où les environnements contrôlés sont essentiels pour obtenir des propriétés spécifiques des matériaux. Ces fours fonctionnent en créant une chambre scellée où l'atmosphère peut être manipulée avec précision, garantissant que les matériaux traités ne sont pas exposés à des éléments indésirables tels que l'oxygène ou l'humidité. Cette section décrit le fonctionnement étape par étape des fours à atmosphère, la création d'atmosphères contrôlées et le rôle de l'automatisation dans le maintien de conditions précises.

Guide étape par étape sur le fonctionnement des fours à atmosphère

-

Installation d'une chambre scellée: La première étape du fonctionnement d'un four à atmosphère consiste à assurer l'étanchéité de la chambre. Cela empêche l'air extérieur de s'infiltrer dans le système, ce qui pourrait compromettre la pureté de l'atmosphère contrôlée. La chambre est généralement fabriquée à partir de matériaux capables de supporter des températures élevées et de résister à la corrosion causée par les gaz utilisés.

-

Introduction de l'alimentation en gaz: Une fois la chambre scellée, le système d'approvisionnement en gaz entre en jeu. Ce système comprend des bouteilles de gaz contenant des gaz tels que l'azote, l'argon, l'hydrogène ou des mélanges spécialisés. Ces gaz sont essentiels pour créer l'atmosphère souhaitée dans le four.

-

Contrôle du débit de gaz: Les régulateurs de pression et les débitmètres sont utilisés pour contrôler le flux de gaz dans le four. Ces composants garantissent que la quantité correcte de chaque gaz est introduite, en maintenant la composition précise requise pour le processus.

-

Contrôle de l'atmosphère: Le système de contrôle de l'atmosphère est chargé d'ajuster les débits, les mélanges et les niveaux de pression des gaz dans le four. Ce système utilise des capteurs et des commandes automatisées pour maintenir l'environnement souhaité, garantissant ainsi des résultats cohérents et reproductibles.

-

Processus de chauffage: Une fois l'atmosphère contrôlée en place, le four est chauffé à la température requise. Les éléments chauffants du four sont conçus pour assurer une distribution uniforme de la chaleur, ce qui garantit que les matériaux traités sont chauffés de manière homogène.

-

Contrôle du processus: Tout au long du processus de chauffage, divers capteurs surveillent la température, la composition du gaz et la pression à l'intérieur du four. Ces données sont utilisées pour ajuster le système en temps réel, afin de garantir que le processus reste dans les limites des paramètres spécifiés.

-

Refroidissement et ventilation: Une fois le processus de chauffage terminé, le four peut devoir être refroidi dans des conditions contrôlées. Il s'agit souvent d'évacuer l'atmosphère contrôlée et de la remplacer par un gaz de refroidissement ou de laisser la chambre se refroidir naturellement.

Le rôle de l'automatisation dans le maintien de conditions précises

L'automatisation joue un rôle essentiel dans le fonctionnement des fours à atmosphère. Les fours modernes sont équipés de systèmes de contrôle avancés qui utilisent des contrôleurs logiques programmables (PLC) et des interfaces informatiques pour automatiser l'ensemble du processus. Ces systèmes peuvent surveiller et ajuster plusieurs paramètres simultanément, garantissant ainsi un fonctionnement efficace et constant du four.

- Contrôle de la température: Les systèmes automatisés peuvent contrôler avec précision la température à l'intérieur du four, en procédant à des ajustements minutieux pour maintenir le niveau de chaleur souhaité.

- Contrôle de la composition du gaz: Des capteurs contrôlent en permanence la composition des gaz et des vannes automatisées ajustent le débit des gaz pour maintenir le mélange correct.

- Caractéristiques de sécurité: L'automatisation comprend également des dispositifs de sécurité tels que des systèmes d'arrêt d'urgence et des alarmes qui alertent les opérateurs en cas d'écart par rapport aux paramètres spécifiés.

Applications des fours atmosphériques

Les fours atmosphériques sont utilisés dans un large éventail d'applications, notamment dans les domaines suivants

- Traitement thermique des métaux: Pour améliorer la dureté, la solidité et la résistance à l'usure des métaux sans provoquer d'oxydation.

- Traitement des céramiques: Pour le frittage et la cuisson des céramiques sous atmosphère contrôlée afin d'obtenir des propriétés spécifiques.

- Traitement chimique: Dans la production de certains produits chimiques où la réaction doit se produire dans un environnement contrôlé.

- Recherche en laboratoire: Pour les expériences qui nécessitent un contrôle précis des conditions atmosphériques.

En conclusion, les fours à atmosphère sont des équipements sophistiqués qui offrent un contrôle précis de l'environnement de chauffe. En créant et en maintenant des atmosphères contrôlées, ces fours permettent de traiter des matériaux pour obtenir des propriétés et des résultats spécifiques. L'intégration de systèmes d'automatisation avancés garantit l'efficacité, la sécurité et l'homogénéité des résultats de ces processus.

Applications dans la métallurgie

Les fours atmosphériques jouent un rôle crucial dans les processus métallurgiques, en offrant un contrôle précis de l'environnement pour améliorer les propriétés des métaux. Ces fours sont essentiels dans des applications allant du recuit et du revenu à la trempe et au frittage, chaque processus étant adapté pour répondre à des résultats métallurgiques spécifiques.

Recuit

Le recuit est un procédé fondamental en métallurgie, utilisé pour adoucir les métaux ou modifier leurs propriétés physiques. En chauffant le métal à une température spécifique, puis en le refroidissant lentement, on augmente la ductilité du matériau et on réduit sa dureté et sa fragilité. Les fours à atmosphère fournissent un environnement contrôlé qui minimise l'oxydation et la décarburation, ce qui permet au métal de rester pur et d'atteindre la souplesse souhaitée. Ce processus est particulièrement important dans la production de fils, de feuilles et d'autres formes de métal où la flexibilité et la formabilité sont cruciales.

Revenu

Le revenu est un autre processus critique qui suit la trempe. Il consiste à chauffer le métal durci à une température plus basse afin de réduire sa fragilité sans perdre de manière significative sa dureté. Ce processus augmente la ténacité et la ductilité du métal, le rendant plus résistant aux fractures. Les fours à atmosphère, avec leur capacité à maintenir des températures et des compositions de gaz précises, sont idéaux pour la trempe. Ils permettent d'obtenir une distribution uniforme de la température, ce qui est essentiel pour obtenir des propriétés métallurgiques cohérentes sur l'ensemble du composant métallique.

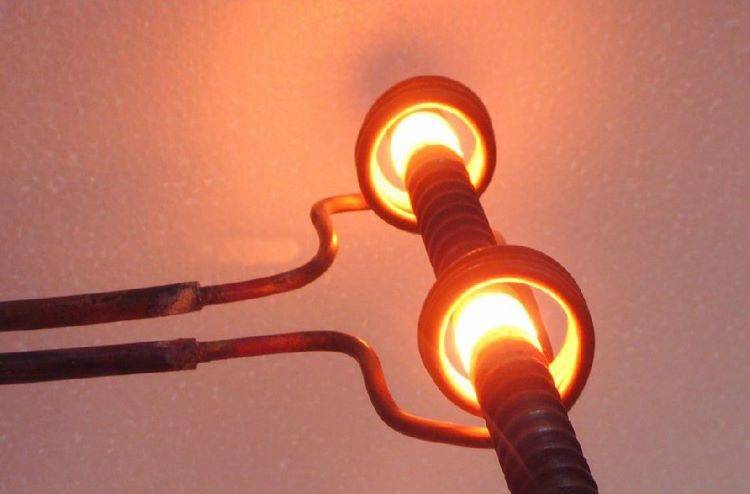

Durcissement

La trempe consiste à chauffer le métal à une température spécifique, puis à le tremper dans un milieu approprié afin d'augmenter sa dureté et sa résistance. Les fours à atmosphère sont utilisés pour créer l'environnement nécessaire à ce processus, en veillant à ce que le métal soit chauffé uniformément et protégé des contaminants atmosphériques. Par exemple, la cémentation, un type de processus de durcissement, consiste à introduire du carbone dans la couche superficielle du métal pour en augmenter la dureté. Cette opération s'effectue généralement dans une atmosphère endothermique, qui est contrôlée avec précision dans les fours à atmosphère.

Frittage

Le frittage est un procédé utilisé pour créer des objets à partir de particules de poudre en les chauffant juste en dessous de leur point de fusion. Ce procédé est largement utilisé dans la production de composants métalliques, de céramiques et de certains polymères. Les fours à atmosphère contrôlée fournissent une atmosphère protectrice qui empêche l'oxydation et la contamination, garantissant ainsi que les particules de poudre se lient correctement et uniformément. L'atmosphère contrôlée permet également un contrôle précis de la température et de la durée du frittage, qui sont essentielles pour obtenir les propriétés mécaniques souhaitées dans le produit final.

Recuit brillant

Le recuit brillant est un processus spécialisé utilisé pour produire une finition de surface brillante sur les métaux sans l'oxydation typique qui se produit pendant le chauffage. Ce processus est souvent réalisé dans une atmosphère d'hydrogène pur ou dans des gaz inertes comme l'azote ou l'argon. Les fours à atmosphère sont conçus pour maintenir ces atmosphères contrôlées, ce qui garantit que le métal reste exempt d'oxydation et obtient une finition de surface de haute qualité. Cela est particulièrement important pour la production d'acier inoxydable et d'autres produits métalliques de qualité supérieure, pour lesquels l'aspect et la résistance à la corrosion sont primordiaux.

Applications industrielles

La demande de résultats métallurgiques contrôlables a fait progresser la technologie du traitement thermique. Les fours à atmosphère modernes sont équipés de systèmes de pompage de gaz avancés qui peuvent introduire divers gaz comme le carbone, l'azote et l'argon pour modifier les propriétés de surface du métal. Par exemple, les fours à pompage de gaz peuvent appliquer une finition de cémentation pour améliorer la résistance à l'usure, tandis que les atmosphères d'azote améliorent le processus de recuit. Ces progrès garantissent que les processus métallurgiques sont reproductibles et produisent des résultats cohérents, ce qui est essentiel pour les industries qui exigent une précision et une qualité élevées de leurs composants métalliques.

En conclusion, les fours à atmosphère sont indispensables à la métallurgie, car ils permettent un contrôle précis de l'environnement afin d'améliorer les propriétés des métaux grâce à divers procédés de traitement thermique. Leur capacité à maintenir des atmosphères contrôlées et des températures précises permet aux métaux d'atteindre la dureté, la ductilité et la finition de surface souhaitées, ce qui les rend essentiels dans une large gamme d'applications industrielles.

Applications industrielles et de recherche

Les fours atmosphériques sont des outils indispensables dans l'industrie et la recherche, car ils permettent de contrôler avec précision les conditions environnementales afin d'améliorer les propriétés des matériaux et de mettre en œuvre des procédés de fabrication avancés. Leur polyvalence et leur efficacité en font une pierre angulaire dans plusieurs secteurs clés, notamment la métallurgie, l'électronique, l'automobile, l'aérospatiale et les industries du verre et de la céramique.

Métallurgie

Dans le domaine de la métallurgie, les fours à atmosphère jouent un rôle essentiel dans divers procédés de traitement thermique qui influencent considérablement les propriétés mécaniques et physiques des métaux. Ces procédés comprennent le recuit, le revenu et la trempe, qui sont essentiels pour affiner la microstructure des métaux afin d'améliorer leur ductilité, leur dureté et leur résistance. Par exemple, les composants en acier subissent une cémentation ou une nitruration dans des atmosphères contrôlées afin d'augmenter la dureté de leur surface et leur résistance à l'usure, ce qui les rend aptes à être utilisés dans les machines et les pièces automobiles.

L'électronique

L'industrie électronique fait largement appel aux fours à atmosphère contrôlée pour la fabrication de dispositifs à semi-conducteurs. Ces fours facilitent les processus critiques tels que la diffusion, le dopage et le recuit, qui sont nécessaires pour créer les structures complexes des circuits intégrés et des puces à semi-conducteurs. En contrôlant précisément l'atmosphère, ces fours garantissent que les composants électroniques répondent aux exigences strictes en matière d'efficacité, de fiabilité et de performance. Par exemple, le processus de dopage, qui introduit des impuretés pour modifier la conductivité électrique des semi-conducteurs, est méticuleusement contrôlé pour obtenir les propriétés électroniques souhaitées.

Industrie automobile

Dans le secteur automobile, les fours à atmosphère sont largement utilisés pour le traitement thermique de divers composants afin d'améliorer leurs propriétés mécaniques. Les pièces telles que les engrenages, les arbres, les roulements et les composants du moteur subissent un traitement thermique dans des atmosphères contrôlées afin d'améliorer leur solidité, leur durabilité et leur résistance à l'usure. Cela permet non seulement de garantir la longévité des pièces automobiles, mais aussi de contribuer à la sécurité et à l'efficacité globales des véhicules. Par exemple, le traitement thermique des soupapes de moteur dans une atmosphère contrôlée peut augmenter considérablement leur résistance aux températures élevées et aux contraintes mécaniques.

Aérospatiale et défense

Les industries de l'aérospatiale et de la défense exigent des matériaux et des composants capables de résister à des conditions extrêmes, ce qui fait des fours à atmosphère contrôlée un élément essentiel de leurs processus de fabrication. Ces fours sont utilisés pour produire des composants de haute performance pour les moteurs d'avion, les turbines, les pièces de fusée et le blindage. Le contrôle précis de l'atmosphère pendant le traitement thermique garantit que ces composants répondent aux exigences rigoureuses en matière de résistance aux hautes températures, d'intégrité structurelle et de durabilité. Par exemple, le traitement thermique des alliages de titane dans une atmosphère contrôlée améliore leur rapport résistance/poids, ce qui les rend idéaux pour les applications aérospatiales.

Verre et céramique

Dans l'industrie du verre et de la céramique, les fours à atmosphère contrôlée sont essentiels pour les processus de traitement thermique qui améliorent les propriétés physiques et mécaniques de ces matériaux. La trempe du verre, le frittage de la céramique et le recuit sont quelques-uns des processus clés qui bénéficient des environnements contrôlés fournis par ces fours. Le traitement thermique dans une atmosphère contrôlée permet d'obtenir des produits de qualité supérieure présentant une résistance, une dureté et une stabilité thermique accrues, ce qui les rend aptes à être utilisés dans la construction, les appareils électroménagers et diverses autres industries. Par exemple, la trempe du verre en atmosphère contrôlée augmente considérablement sa résistance aux chocs thermiques et mécaniques, ce qui rend son utilisation plus sûre dans les applications architecturales et automobiles.

Applications dans le domaine de la recherche

Dans le domaine de la recherche, les fours à atmosphère contrôlée sont utilisés pour étudier les effets des atmosphères contrôlées sur les propriétés des matériaux et pour développer de nouveaux matériaux présentant des caractéristiques spécifiques. Ces fours sont équipés de dispositifs avancés tels que des pompes à vide, des débitmètres de gaz et des vannes à pointeau pour créer et maintenir des atmosphères inertes à l'aide de gaz tels que l'argon et l'azote. Dans certaines applications, l'hydrogène est également utilisé, ce qui nécessite des dispositions de sécurité antidéflagrantes. La possibilité de contrôler précisément l'atmosphère permet aux chercheurs de mener des expériences qui simulent des conditions extrêmes et d'explorer le potentiel de nouveaux matériaux et de nouvelles techniques de fabrication.

En conclusion, les fours à atmosphère sont des outils polyvalents et essentiels pour les applications industrielles et de recherche. Leur capacité à fournir des environnements contrôlés pour les processus de traitement thermique permet la production de matériaux et de composants de haute qualité aux propriétés améliorées. À mesure que la technologie progresse, le rôle des fours à atmosphère est susceptible de s'étendre, de stimuler l'innovation et d'améliorer l'efficacité et les performances de diverses industries.

Avantages et bénéfices des fours atmosphériques

Les fours atmosphériques sont des outils indispensables dans divers environnements industriels et de laboratoire, car ils offrent une série d'avantages qui améliorent l'efficacité de la production, réduisent les coûts et améliorent la qualité des produits. Ces fours fonctionnent en maintenant un environnement contrôlé autour du matériau chauffé, qui peut être ajusté pour répondre à des besoins de traitement spécifiques tels que la cémentation, la trempe ou le recuit. Nous examinons ici les principaux avantages de l'utilisation des fours à atmosphère.

Efficacité énergétique

L'un des principaux avantages des fours à atmosphère est leur grande efficacité énergétique. Ces fours sont conçus pour minimiser les pertes de chaleur grâce à une isolation supérieure et à des systèmes précis de contrôle de la température. L'utilisation d'éléments chauffants électriques garantit que la chaleur est générée et répartie uniformément dans la chambre du four, ce qui réduit la quantité d'énergie nécessaire pour maintenir des températures élevées. Selon les statistiques de l'industrie, les fours à atmosphère peuvent permettre de réaliser des économies d'énergie allant jusqu'à 30 % par rapport aux méthodes de chauffage traditionnelles, ce qui en fait un choix rentable pour les opérations à long terme.

Réduction des coûts

Au-delà des économies d'énergie, les fours à atmosphère contribuent à la réduction globale des coûts de plusieurs façons. Le contrôle précis de l'atmosphère du four permet de réduire le gaspillage des matériaux et d'améliorer la consistance du produit. Cela signifie moins de défauts et de retouches, ce qui a un impact direct sur les résultats. En outre, la durabilité et la longévité des fours à atmosphère, grâce à leur construction robuste et à l'usure minimale due aux environnements contrôlés, se traduisent par une réduction des coûts de maintenance et de remplacement au fil du temps.

Amélioration de la qualité des produits

La possibilité de contrôler l'atmosphère à l'intérieur du four change la donne en matière de qualité des produits. En ajustant la composition du gaz, les fabricants peuvent empêcher l'oxydation, la décarburation et d'autres formes de contamination de surface qui peuvent dégrader la qualité des métaux et des alliages. Cela est particulièrement important dans les industries où la précision et la cohérence sont primordiales, telles que l'aérospatiale, l'automobile et l'électronique. Il en résulte des produits aux propriétés mécaniques améliorées, à la durée de vie plus longue et aux performances supérieures.

Polyvalence et flexibilité

Les fours atmosphériques sont incroyablement polyvalents, capables de traiter une large gamme de matériaux et de procédés. Qu'il s'agisse de chauffer des métaux à très haute température, d'effectuer des traitements thermiques précis ou de créer des atmosphères spécifiques pour des applications uniques, ces fours peuvent s'adapter pour répondre à divers besoins industriels. Cette flexibilité accroît non seulement leur utilité, mais en fait également un investissement précieux pour toute installation cherchant à étendre ses capacités.

Sécurité renforcée

La sécurité est un autre avantage essentiel des fours à atmosphère. L'environnement contrôlé réduit le risque d'incendies et d'explosions, qui sont des dangers courants dans les fours traditionnels. Des dispositifs de sécurité avancés, tels que des systèmes d'arrêt automatique et des soupapes de décharge, assurent la protection des opérateurs et de l'équipement. Cela permet non seulement de minimiser le risque d'accident, mais aussi de se conformer à des réglementations strictes en matière de sécurité, sauvegardant ainsi la réputation et les activités de l'entreprise.

Avantages pour l'environnement

Enfin, les fours à atmosphère contribuent à la durabilité environnementale. En optimisant l'utilisation de l'énergie et en réduisant les déchets matériels, ils diminuent l'empreinte carbone associée aux processus industriels. L'utilisation de gaz inertes dans l'atmosphère du four permet également de minimiser les émissions de polluants nocifs, ce qui va dans le sens des efforts déployés à l'échelle mondiale pour lutter contre le changement climatique et promouvoir des pratiques de fabrication plus propres.

En conclusion, les fours à atmosphère offrent une série d'avantages convaincants qui en font un choix supérieur pour les applications industrielles et de laboratoire modernes. Qu'il s'agisse d'efficacité énergétique, de réduction des coûts, d'amélioration de la qualité des produits ou de renforcement de la sécurité, ces fours sont conçus pour répondre aux exigences rigoureuses de la fabrication contemporaine, tout en ouvrant la voie à des processus de production durables et efficaces.

Sécurité et maintenance

Mesures de sécurité pour les fours atmosphériques

Les fours atmosphériques sont des équipements essentiels dans divers environnements industriels et de laboratoire, utilisés pour les processus de traitement thermique qui nécessitent des environnements contrôlés. Il est essentiel d'assurer la sécurité de ces fours pour éviter les accidents et maintenir l'efficacité opérationnelle. Voici quelques mesures de sécurité essentielles :

-

Étanchéité et contrôle de la pression: Le four doit être bien scellé pour éviter les intrusions d'air et les fuites de gaz. Cela garantit la stabilité de la composition des gaz du four et la qualité du traitement thermique. Le maintien d'une pression positive à l'intérieur du four empêche l'air extérieur de pénétrer, ce qui pourrait entraîner des explosions.

-

Atmosphère uniforme: L'atmosphère à l'intérieur du four doit être uniforme pour garantir des résultats de traitement thermique cohérents. Pour ce faire, il faut s'assurer que l'atmosphère contrôlée circule uniformément dans le four, ce qui permet de maintenir un environnement homogène autour de la pièce à traiter.

-

Contrôles techniques: Faites fonctionner le four dans une zone bien ventilée ou à l'intérieur d'une hotte pour gérer les fumées qui s'en échappent. Cette précaution est particulièrement importante en cas de dysfonctionnement du four, car elle permet d'éviter la libération de gaz dangereux dans l'espace de travail.

-

Contrôles administratifs: Les opérateurs doivent suivre une formation spécifique à la sécurité du four qu'ils utilisent et lire attentivement le manuel de l'instrument. Il est essentiel de consulter le fabricant et le chercheur principal pour s'assurer que les expériences correspondent aux capacités du four. Évitez de surchauffer les matériaux ou d'utiliser des récipients en dehors des plages de température recommandées. Prévoir un circuit d'alimentation externe à température contrôlée pour couper l'alimentation en cas de températures élevées.

-

Équipement de protection individuelle (EPI): Portez toujours un EPI approprié lorsque vous utilisez un four à atmosphère. Cela comprend un pantalon long, des chaussures fermées, une blouse de laboratoire, des lunettes de sécurité et des gants résistants à la chaleur. Inspectez et remplacez régulièrement les EPI qui présentent des signes d'usure ou de détérioration.

Pratiques d'entretien régulier

Un entretien régulier est essentiel pour la longévité et la fiabilité des fours à atmosphère. Voici quelques pratiques d'entretien essentielles :

-

Nettoyage de routine: Nettoyez régulièrement la chambre de moufle afin d'éliminer tout résidu ou accumulation susceptible d'affecter les performances du four. Cela comprend le nettoyage des éléments chauffants et des parois intérieures du four.

-

Remplacement des composants: Inspectez et remplacez rapidement tout composant endommagé ou usé. Il s'agit notamment des éléments chauffants, des joints et des systèmes de commande. Le remplacement régulier de ces composants permet d'éviter les pannes inattendues et d'assurer un fonctionnement régulier.

-

Inspection et essais: Inspectez régulièrement le four pour détecter tout signe de dommage, tel que des câbles desserrés, des dégâts d'eau ou des dommages causés par la chaleur. Effectuez des tests périodiques pour vous assurer que tous les dispositifs de sécurité et les systèmes de contrôle fonctionnent correctement.

-

Mise au rebut appropriée: Mettez au rebut les appareils de chauffage qui ont dépassé leur durée de vie utile. Cela permet d'éviter l'utilisation d'équipements anciens et potentiellement dangereux, réduisant ainsi le risque d'accidents et de problèmes de fonctionnement.

En respectant ces mesures de sécurité et ces pratiques d'entretien, vous pouvez garantir la fiabilité à long terme de votre four à atmosphère, prévenir les problèmes de fonctionnement et maintenir un environnement de travail sûr.

Produits associés

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à atmosphère contrôlée à bande transporteuse

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

Articles associés

- Fours à atmosphère d'hydrogène : Applications, sécurité et maintenance

- Présentation des fours tubulaires à vide de laboratoire

- Guide complet des fours atmosphériques : Types, applications et avantages

- guide des FOURS TUBULAIRES UNIVERSELS

- Comparaison des caractéristiques et des spécifications des fours de laboratoire : un guide