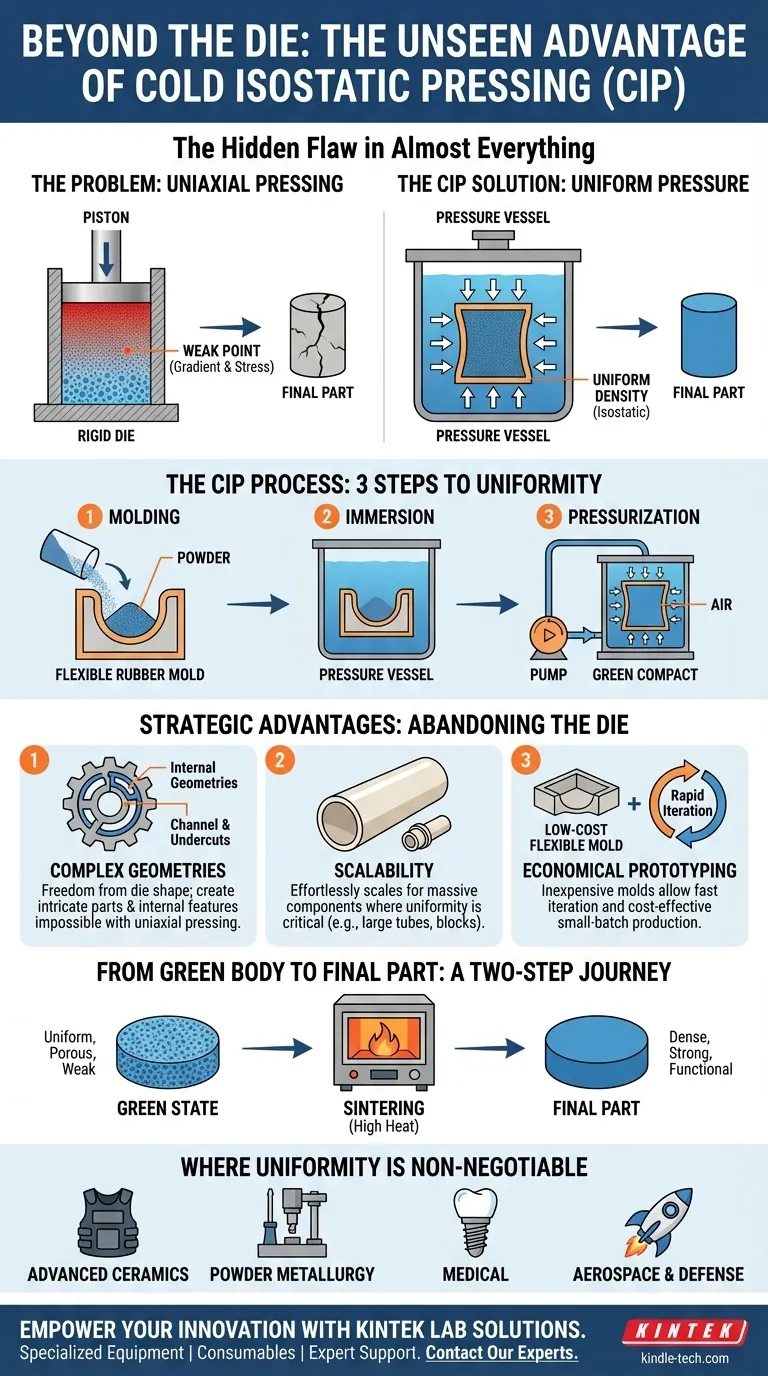

Le défaut caché dans presque tout

La plupart des choses échouent à leur point le plus faible.

Ce n'est pas une déclaration profonde. C'est une vérité simple. Mais en science des matériaux, le point le plus faible est souvent invisible. C'est une subtile variation de densité, un vide caché laissé par une pression inégale pendant la fabrication.

Lorsque vous pressez une poudre dans une seule direction – la méthode uniaxiale standard – vous créez un gradient. Le dessus est dense, le dessous moins. Cette contrainte interne est une bombe à retardement, un point de défaillance intégré.

Le pressage isostatique à froid (CIP) a été développé pour résoudre ce problème fondamental. Il ne se contente pas de presser un matériau ; il l'entoure et le consolide, éliminant les points faibles avant même qu'ils ne soient créés.

La physique de l'uniformité : une leçon des profondeurs de l'océan

Le principe derrière le CIP est d'une simplicité désarmante. Il échange la force brute d'un piston contre la pression élégante et inéluctable d'un liquide.

Imaginez un objet coulant dans l'océan. La pression ne vient pas seulement d'en haut ; elle vient de toutes les directions de manière égale. C'est l'essence de la pression « isostatique ».

Le processus en pratique

L'exécution est tout aussi élégante.

- Moulage : Une poudre brute – qu'il s'agisse de céramique avancée, de métal ou d'un composite – est chargée dans un moule souple et scellé en caoutchouc ou en uréthane.

- Immersion : Ce moule est immergé dans une cuve sous pression remplie d'un liquide, généralement de l'eau ou de l'huile.

- Pressurisation : Une pompe augmente la pression du liquide, qui est transmise parfaitement et uniformément à chaque surface du moule souple. Les particules de poudre sont forcées ensemble, expulsant l'air et formant une masse solide.

Le résultat est un compact « cru ». Ce n'est pas le produit final, mais c'est un intermédiaire parfait : un objet solide d'une densité pratiquement uniforme dans toute sa structure.

Les compromis stratégiques : quand abandonner la matrice

Choisir un procédé de fabrication est un exercice de gestion des contraintes. Le pressage par matrice traditionnel est rapide et précis pour la production en grand volume de formes simples. Mais sa rigidité crée trois problèmes distincts que le CIP résout élégamment.

1. La tyrannie de la simplicité géométrique

Une matrice en acier dur ne peut créer que ce que sa forme permet. Elle a du mal avec les contre-dépouilles, les cavités internes ou les géométries très complexes.

Le CIP utilise un moule souple. Cette liberté permet la formation de pièces complexes – comme des composants avec des canaux de refroidissement internes ou des conceptions non symétriques – qui sont physiquement impossibles à produire avec le pressage uniaxiale.

2. La barrière de l'échelle

Les forces requises pour le pressage uniaxiale augmentent de manière exponentielle avec la taille de la pièce. La fabrication de très grands composants nécessite des presses impossibles à réaliser et extrêmement puissantes.

Comme le CIP applique la pression via un liquide, il s'adapte sans effort. C'est la méthode de choix pour la production de grands tubes en céramique, de blocs réfractaires et d'autres composants massifs où l'uniformité est critique.

3. L'économie du prototypage

L'usinage d'une matrice en acier trempé est coûteux et prend du temps. Ce coût n'est justifiable qu'avec des séries de production massives.

Pour le prototypage, la R&D ou la production en petites séries, le CIP est beaucoup plus rentable. Les moules souples sont peu coûteux à créer, permettant aux ingénieurs et aux scientifiques d'itérer rapidement sans investissement initial prohibitif.

Du corps cru à la pièce finie : un voyage en deux étapes

Il est crucial de comprendre que le CIP n'est pas la fin de l'histoire. Le compact « cru » qu'il produit a une résistance à la manipulation, mais il n'a pas encore atteint ses propriétés matérielles finales.

- L'état « cru » : Cette pièce intermédiaire est un arrangement de particules de poudre d'une densité uniforme. Elle est encore poreuse et manque de la dureté ou de la résistance pour son application finale.

- L'impératif de frittage : Pour atteindre la densité et la résistance finales, le compact cru doit être fritté – un traitement thermique à haute température qui fusionne les particules.

Ce processus en deux étapes signifie que la tolérance dimensionnelle finale doit tenir compte du retrait pendant le frittage. Le cadeau du CIP n'est pas une précision de forme finale parfaite ; c'est un point de départ parfait pour créer une pièce finale sans défaut.

Là où l'uniformité est non négociable

Les applications du CIP existent là où l'intégrité du matériau ne peut être compromise.

| Secteur d'activité | Exemple d'application | Pourquoi le CIP est essentiel |

|---|---|---|

| Céramiques avancées | Pièces d'usure en carbure de silicium, gilets pare-balles | Élimine les vides de densité qui pourraient entraîner une défaillance catastrophique sous contrainte. |

| Métallurgie des poudres | Ébauches en acier à outils, outils de formage en carbure | Assure une usure uniforme et une durée de vie plus longue de l'outil en éliminant les points faibles. |

| Médical | Implants dentaires en zircone, articulations artificielles en céramique | Garantit la biocompatibilité et l'intégrité structurelle requises pour une utilisation dans le corps. |

| Aérospatiale et défense | Graphite isotrope, composants en métaux réfractaires | Produit des pièces grandes et complexes avec des propriétés thermiques/mécaniques prévisibles et uniformes. |

Le bon outil pour le bon problème

Le pressage isostatique à froid ne remplace pas toutes les autres méthodes de compactage. C'est un outil spécialisé pour résoudre des problèmes spécifiques, souvent difficiles.

Vous le choisissez lorsque l'uniformité est plus importante que la vitesse brute. Vous le choisissez lorsque la complexité géométrique ou la grande échelle rendent les matrices traditionnelles impraticables. Et vous le choisissez lorsque l'économie de la production en petite série exige une approche plus intelligente.

Pour les laboratoires de recherche et les équipes de développement repoussant les limites de la science des matériaux, maîtriser ces processus est essentiel. Que vous créiez des prototypes à partir de nouvelles poudres céramiques ou que vous développiez des composants de haute performance en petites séries, disposer de l'équipement de laboratoire approprié est crucial. Chez KINTEK, nous fournissons l'équipement de laboratoire spécialisé et les consommables qui permettent cette innovation.

Si vous rencontrez des difficultés avec l'uniformité des matériaux, les géométries complexes ou le prototypage rentable, nous pouvons vous aider à trouver la bonne solution. Contactez nos experts

Guide Visuel

Produits associés

- Presse isostatique manuelle à froid CIP pour pastilles

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

- Machine de Moulage à Froid sous Vide pour la Préparation d'Échantillons

- Presse hydraulique de laboratoire, machine de pressage de pastilles pour boîte à gants

Articles associés

- Pressage isostatique à froid (CIP) : un procédé éprouvé pour la fabrication de pièces haute performance

- Guide complet des moules de pressage isostatique : Types, procédés et applications

- Presse isostatique à froid de laboratoire (CIP) : Applications, avantages et personnalisation

- Les avantages de l'utilisation du pressage isostatique dans la fabrication

- Comment les presses isostatiques améliorent l'efficacité du traitement des matériaux