Types de creusets en graphite

Creuset en argile graphite

Le creuset en argile et en graphite est une solution économique pour les applications de fusion, bien qu'il s'accompagne de compromis notables en termes de durabilité et de performance. Fabriqué à partir d'un mélange méticuleux d'argile et de poudre de graphite, ce creuset offre une alternative économique à des matériaux plus avancés. Cependant, sa durabilité moindre et ses résultats d'utilisation moins efficaces signifient un compromis en termes de qualité, ce qui le rend approprié pour des applications moins exigeantes ou à court terme.

| Attribut | Creuset en graphite argileux | Creuset en graphite de haute pureté |

|---|---|---|

| Composition du matériau | Fabriqué à partir d'un mélange d'argile et de poudre de graphite. | Fabriqué à partir de graphite pur à 99,9 %. |

| Coût | Coût moins élevé en raison d'un processus de production plus simple. | Coût plus élevé en raison des matériaux et des techniques de production avancés. |

| Durabilité | Durabilité médiocre ; sensible à l'usure. | Durabilité supérieure ; conçu pour une utilisation prolongée. |

| Performance | Moins efficace en termes de conductivité thermique et de résistance à l'érosion. | Excellente performance avec une conductivité thermique et une résistance à l'érosion supérieures. |

| Applications | Convient aux tâches de fusion à court terme ou moins critiques. | Idéal pour les applications industrielles, analytiques et de joaillerie nécessitant une grande précision et une grande durabilité. |

Malgré ses limites, le creuset en argile et graphite reste une option viable pour ceux qui recherchent une solution économique sans avoir besoin d'une durée de vie prolongée ou d'attributs de haute performance. Pour les applications plus exigeantes, cependant, le creuset en graphite de haute pureté s'impose comme le choix privilégié, car il offre une durabilité et des performances accrues à un prix plus élevé.

Creuset en graphite de haute pureté

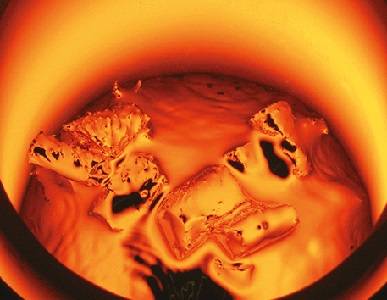

Les creusets en graphite de haute pureté sont méticuleusement fabriqués à partir de graphite pur à 99,9 %, un matériau réputé pour ses propriétés exceptionnelles de conductivité et de dilatation thermique. Ces creusets sont usinés avec précision à l'aide de la technologie CNC, ce qui garantit une surface intérieure lisse et sans soudure qui minimise le risque de collage du matériau pendant le processus de fusion. Cette technique de fabrication avancée permet non seulement de renforcer la durabilité du creuset, mais aussi d'améliorer considérablement ses performances globales et sa longévité.

Dans les applications industrielles, les creusets en graphite de haute pureté sont indispensables pour les tâches nécessitant un traitement à haute température, comme la fusion de métaux tels que l'or et l'argent. Leur résistance supérieure aux chocs thermiques et à la corrosion les rend idéaux pour une utilisation dans diverses industries, notamment la métallurgie, les laboratoires d'analyse et la fabrication de bijoux. Contrairement aux creusets traditionnels en céramique ou en argile, ces creusets en graphite peuvent résister à des températures extrêmes sans se dégrader, ce qui garantit des performances constantes et fiables dans des environnements exigeants.

Le coût élevé associé aux creusets en graphite de haute pureté est justifié par leur effet d'utilisation supérieur et leur durabilité. L'investissement dans ces creusets se traduit par des économies et une efficacité à long terme, car ils peuvent supporter des applications répétées à haute température sans compromettre leur intégrité structurelle ou leurs performances. Ils constituent donc un atout précieux dans les industries où la précision et la fiabilité sont primordiales.

Applications des creusets en graphite

Fusion de métaux non ferreux

Les creusets en graphite sont principalement utilisés pour la fusion de métaux non ferreux et de leurs alliages, qui comprennent une variété de matériaux essentiels pour diverses applications industrielles. Ces métaux, tels que le cuivre , le laiton , l'or , argent , zinc et plomb Les métaux communs sont essentiels pour leur conductivité électrique, leur malléabilité et leur résistance à la corrosion. La capacité à fondre ces métaux efficacement et sans contamination est primordiale pour maintenir l'intégrité et la pureté du produit final.

Le processus de fusion de ces métaux nécessite souvent des températures élevées, et c'est là que la conductivité thermique supérieure des creusets en graphite devient indispensable. Cette conductivité thermique élevée garantit que les métaux sont chauffés uniformément, ce qui minimise le risque de stress thermique et assure une fusion homogène. En outre, les propriétés de résistance à la corrosion des creusets en graphite de haute pureté contribuent à maintenir la pureté du métal fondu, évitant ainsi toute réaction chimique indésirable susceptible de dégrader la qualité du produit final.

En outre, l'utilisation de creusets en graphite pour la fusion de métaux non ferreux ne se limite pas au processus de fusion initial. Ces creusets sont également utilisés dans les étapes ultérieures d'affinage et d'alliage, où un contrôle précis de la température et un environnement exempt de contamination sont essentiels. Cette utilisation en plusieurs étapes souligne la polyvalence et la robustesse des creusets en graphite dans les applications métallurgiques.

Procédés de production

Processus de production du moulage plastique

Le processus de production par moulage plastique des creusets en graphite de haute pureté comporte plusieurs étapes obsolètes et préjudiciables à l'environnement. Dans un premier temps, l'argile est utilisée comme liant, ce qui non seulement allonge le cycle de production, mais nécessite également une quantité importante de travail manuel, réduisant ainsi l'efficacité globale.

En outre, cette méthode repose largement sur des fours à charbon pour le processus de frittage, ce qui contribue à une pollution environnementale importante. La combinaison de ces facteurs aboutit à un processus de production qui prend du temps et nécessite beaucoup de main-d'œuvre, avec des gains d'efficacité minimes.

| Aspect | Description |

|---|---|

| Liant | L'argile est utilisée comme principal liant, ce qui accroît la complexité du processus. |

| Cycle de production | Le cycle de production est prolongé en raison de la nature du liant. |

| Intensité de la main-d'œuvre | Un travail manuel important est nécessaire, ce qui rend le processus intensif en main-d'œuvre. |

| Efficacité | L'efficacité globale du processus est faible, ce qui entraîne des taux de production plus lents. |

| Source d'énergie | Des fours à charbon sont utilisés, ce qui contribue à une pollution importante. |

Cette méthode traditionnelle, bien qu'encore utilisée dans certaines installations, est de plus en plus remplacée par des techniques plus avancées et plus respectueuses de l'environnement, telles que le moulage par pression isostatique à froid, qui offre des cycles plus courts et une plus grande efficacité sans les inconvénients environnementaux.

Processus de production du moulage par pression isostatique à froid

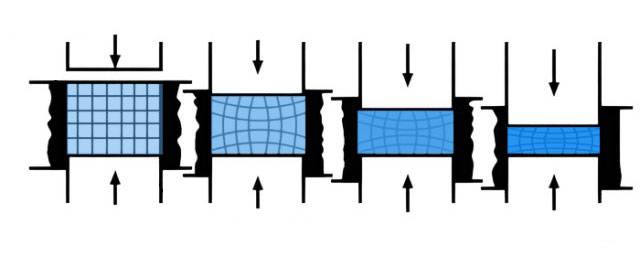

Le processus de production du moulage par pression isostatique à froid se distingue par son respect de l'environnement et son efficacité. Cette méthode utilise un frittage au gaz à énergie propre, ce qui permet d'atténuer efficacement les problèmes de pollution associés aux techniques de production traditionnelles. En utilisant un moule fabriqué à partir de matériaux élastomères tels que l'uréthane, le caoutchouc ou le chlorure de polyvinyle, le processus garantit que la pression du fluide, généralement comprise entre 60 000 livres/po² (400 MPa) et 150 000 livres/po² (1 000 MPa), est appliquée de manière uniforme. Cette uniformité est cruciale pour obtenir une densité très uniforme dans la poudre compacte.

Toutefois, l'un des inconvénients notables de ce procédé est la faible précision géométrique due à la nature flexible des moules. Malgré cela, le pressage isostatique à froid (CIP) est très avantageux pour la production de pièces complexes ou de grande taille, lorsque le coût initial élevé des moules de pressage n'est pas justifiable. Ce procédé permet de traiter une grande variété de poudres, notamment des métaux, des céramiques, des plastiques et des composites, avec des pressions de compactage allant de moins de 5 000 psi à plus de 100 000 psi (34,5 à 690 MPa).

Le cycle de ce processus de production est particulièrement court, ce qui contribue à sa grande efficacité. Une fois la poudre compactée, le compact vert est généralement fritté de manière conventionnelle pour finaliser la pièce souhaitée. Cette approche rationalisée permet non seulement de réduire le nombre de canaux de production, mais aussi d'améliorer la productivité globale, ce qui en fait une méthode privilégiée dans les industries où le temps et l'impact sur l'environnement sont des facteurs critiques.

Caractéristiques des creusets en graphite

Densité et conductivité thermique élevées

Les creusets en graphite de haute pureté présentent une conductivité thermique supérieure à celle des autres creusets importés, ce qui en fait un choix privilégié pour diverses applications industrielles. Cette meilleure conductivité thermique est attribuée à la densité élevée du graphite, qui permet une distribution plus efficace de la chaleur. Les performances thermiques supérieures de ces creusets garantissent un chauffage plus rapide et plus uniforme, ce qui est essentiel pour les processus nécessitant un contrôle précis de la température.

Par rapport aux creusets en graphite argileux, dont la conductivité thermique et la durabilité sont moindres, les creusets en graphite de haute pureté offrent un avantage significatif. L'utilisation d'une matière première en graphite de haute pureté traitée par des machines à commande numérique permet d'obtenir un produit qui non seulement conduit mieux la chaleur, mais conserve également son intégrité structurelle au cours d'une utilisation prolongée. Ces creusets sont donc idéaux pour les applications à haute température telles que la fusion de métaux non ferreux comme le cuivre, le laiton, l'or et l'argent.

En outre, le processus de production de ces creusets, en particulier la méthode de moulage par pression isostatique à froid, améliore encore leur conductivité thermique. Cette méthode, qui utilise le frittage de gaz à énergie propre, permet non seulement de résoudre les problèmes de pollution, mais aussi de raccourcir le cycle de production et d'accroître l'efficacité. Les creusets ainsi obtenus sont non seulement respectueux de l'environnement, mais aussi plus durables et plus efficaces sur le plan thermique.

Résistance à la corrosion

La résistance à la corrosion des creusets en graphite de haute pureté est considérablement améliorée par l'application d'une couche de glaçage et l'utilisation de matériaux de moulage denses. Cette amélioration est cruciale pour prolonger la durée de vie des creusets, les rendant plus fiables et plus durables dans les applications industrielles. La couche de glaçure agit comme une barrière protectrice, protégeant le creuset des attaques chimiques et de l'usure physique, tandis que le matériau de moulage dense garantit que la structure reste intacte dans des conditions de forte contrainte.

Dans les environnements où les métaux non ferreux et leurs alliages sont fondus, comme dans la production de cuivre, de laiton, d'or et d'argent, les creusets sont exposés à des substances hautement corrosives. La résistance à la corrosion de ces creusets leur permet de résister à ces conditions difficiles, ce qui réduit la fréquence des remplacements et de la maintenance, et donc les coûts d'exploitation.

En outre, le processus de production, en particulier la méthode de moulage sous pression isostatique à froid, contribue à l'amélioration de la résistance à la corrosion en garantissant une structure uniforme et dense. Cette méthode, qui utilise le frittage gazeux à énergie propre, permet non seulement de résoudre les problèmes de pollution, mais aussi d'optimiser la résistance du matériau à la corrosion, ce qui prolonge encore la durée de vie opérationnelle du creuset.

Conductivité thermique et manipulation

Les creusets en graphite de haute pureté sont réputés pour leur conductivité thermique exceptionnelle, une caractéristique principalement attribuée à leur composition en graphite. Cette conductivité thermique élevée permet une distribution efficace de la chaleur, ce qui est crucial pour des tâches telles que la fusion de métaux non ferreux. Toutefois, cette propriété nécessite également une manipulation prudente pour éviter les chocs thermiques.

Immédiatement après avoir été chauffés, les creusets en graphite ne doivent pas être placés sur des surfaces métalliques froides. Le changement rapide de température peut provoquer une contrainte thermique, susceptible d'entraîner des fissures ou des fractures dans le creuset. Pour réduire ce risque, il est conseillé d'utiliser des tampons résistants à la chaleur ou de laisser le creuset refroidir progressivement sur une surface non conductrice.

Cette précaution de manipulation est particulièrement importante dans les environnements industriels où l'intégrité du creuset a un impact direct sur la réussite du processus de fusion. En respectant ces directives, les utilisateurs peuvent garantir la longévité et l'efficacité de leurs creusets en graphite de haute pureté.

Stockage et manipulation

Mesures de protection contre l'humidité

La prévention de l'humidité est essentielle pour éviter les problèmes critiques tels que la rupture, l'éclatement et la perte de métal dans les creusets en graphite de haute pureté. L'environnement de stockage joue un rôle essentiel dans le maintien de l'intégrité et de la longévité de ces creusets. Pour garantir des conditions optimales, la salle de stockage doit être gérée méticuleusement afin de maintenir une atmosphère sèche et bien ventilée, avec des niveaux de température et d'humidité contrôlés.

Le maintien d'un environnement sec est crucial, car l'humidité peut s'infiltrer dans la structure du graphite, entraînant un affaiblissement et une défaillance potentielle. Une bonne ventilation permet de disperser l'humidité accumulée et d'éviter qu'elle ne se condense sur les creusets. En outre, le contrôle de la température et de l'humidité dans la zone de stockage garantit un environnement stable qui minimise le risque de dommages liés à l'humidité.

La mise en œuvre de ces mesures permet non seulement de protéger les creusets contre les dommages immédiats, mais aussi de garantir leur performance et leur durabilité à long terme, ce qui les rend fiables pour diverses applications industrielles.

Produits associés

- Creusets avancés en céramique fine d'alumine (Al2O3) pour analyse thermique TGA DTA

- Creuset en graphite pur de haute pureté pour l'évaporation

- Creuset cylindrique en alumine avancée Al2O3 pour céramique fine avec couvercle Creuset de laboratoire

- Creuset en graphite pur de haute pureté pour évaporation par faisceau d'électrons

- Bateau en graphite carbone - Four tubulaire de laboratoire avec couvercle

Articles associés

- Creuset en céramique d'alumine pour les récipients d'essai d'analyse thermique

- Matériaux inorganiques non métalliques :Creusets

- Introduction aux différents creusets en céramique

- Le creuset en graphite dans la production future de composés semi-conducteurs de troisième génération

- Le rôle et les types de creusets dans les expériences scientifiques