Table des matières

Introduction aux fours rotatifs

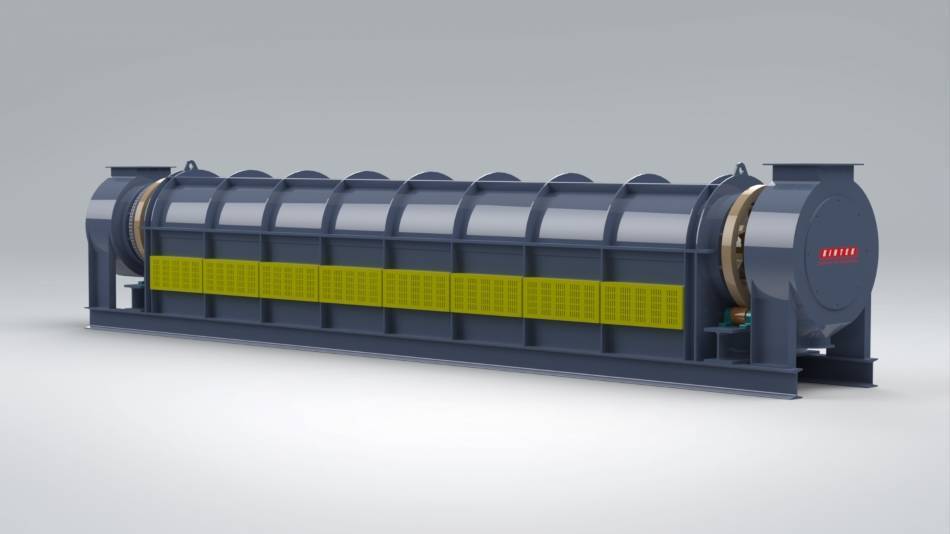

Les fours rotatifs sont des systèmes thermiques continus qui révolutionnent le traitement des matériaux avancés. Ils utilisent plusieurs zones de contrôle thermique pour soumettre les matériaux à un chauffage précis, garantissant une distribution uniforme de la température et une utilisation efficace de l'énergie. Leur polyvalence s'étend à un large éventail d'applications, notamment le traitement thermique des métaux et des céramiques, le frittage des matériaux avancés et le dépôt chimique en phase vapeur. En tant que pilier du traitement moderne des matériaux, les fours rotatifs permettent aux industries d'obtenir des propriétés matérielles exceptionnelles et de stimuler l'innovation dans divers secteurs.

Principe de fonctionnement des fours rotatifs

Les fours rotatifs sont des instruments indispensables pour le traitement des matériaux avancés, offrant des avantages uniques dans diverses industries. Ils utilisent un mécanisme sophistiqué de transfert de chaleur qui assure un chauffage uniforme et une utilisation efficace de l'énergie.

Transfert de chaleur indirect

Contrairement aux fours à combustion directe, les fours rotatifs utilisent une méthode de transfert de chaleur indirecte. La source de chaleur est placée à l'extérieur du tube rotatif contenant le matériau à traiter. Cette disposition empêche tout contact direct entre la source de chaleur et le matériau, ce qui minimise la contamination et garantit un contrôle précis de la température.

Mécanisme de transfert de chaleur

La chaleur provenant de la source externe est transférée au tube rotatif, qui agit alors comme un échangeur de chaleur. Le mouvement rotatif du tube distribue la chaleur uniformément dans le matériau, éliminant les gradients de température et garantissant un traitement uniforme.

Fonctionnement en continu

Les fours rotatifs sont conçus pour fonctionner en continu, ce qui permet un traitement ininterrompu des matériaux. Le matériau est alimenté en continu dans le four à une extrémité et déchargé à l'autre, ce qui permet un débit élevé et une production efficace.

Zones de chauffage personnalisables

Les fours rotatifs peuvent être équipés de plusieurs zones de chauffage, chacune avec son propre système de contrôle de la température. Cette flexibilité permet d'obtenir des profils de chauffage personnalisés, adaptés aux différents matériaux et aux exigences du processus.

Avantages des fours rotatifs

- Chauffage uniforme : Le transfert de chaleur indirect et le mouvement rotatif garantissent un chauffage uniforme dans tout le matériau, ce qui permet d'obtenir des résultats constants.

- Efficacité énergétique : Le mécanisme de transfert de chaleur efficace minimise les pertes d'énergie, réduisant ainsi les coûts d'exploitation.

- Applications polyvalentes : Les fours rotatifs peuvent traiter une large gamme de matériaux, y compris les poudres, les granulés et les solides.

- Fonctionnement continu : Le fonctionnement en continu permet un débit élevé et une production efficace.

- Zones de chauffage personnalisables : Les zones de chauffage multiples permettent d'obtenir des profils de chauffage sur mesure, répondant aux exigences spécifiques du procédé.

Applications des fours rotatifs

Les fours rotatifs jouent un rôle crucial dans divers processus scientifiques et industriels, en particulier dans les domaines de la science des matériaux et de la géologie. Ces fours polyvalents offrent un contrôle précis de la température et un ajustement de la composition du gaz, ce qui les rend idéaux pour une large gamme d'applications.

Synthèse des matériaux

Les fours rotatifs sont largement utilisés pour la synthèse de divers matériaux avancés. L'atmosphère et les conditions de température contrôlées permettent aux chercheurs d'adapter les propriétés des matériaux, notamment :

- Catalyseurs : Les fours rotatifs permettent la synthèse de catalyseurs hautement actifs et sélectifs utilisés dans les processus chimiques.

- Pigments pour peintures : Ces fours facilitent la production de pigments présentant des caractéristiques spécifiques de couleur et de durabilité.

- Calcination des schistes bitumineux : Les fours rotatifs sont utilisés pour chauffer les schistes bitumineux afin de libérer des hydrocarbures et d'autres composés organiques.

Applications métallurgiques

Dans l'industrie métallurgique, les fours rotatifs sont utilisés pour :

- Le traitement thermique des métaux et des céramiques : Les cycles de chauffage et de refroidissement contrôlés améliorent les propriétés mécaniques et la microstructure des métaux et des céramiques.

- Le frittage de matériaux avancés : Les fours rotatifs facilitent la liaison de matériaux en poudre en composants denses et très résistants.

- Dopage de céramiques avec des métaux de terres rares : Ces fours permettent l'incorporation de métaux des terres rares dans les céramiques, améliorant ainsi leurs propriétés électriques et optiques.

Applications environnementales

Les fours rotatifs sont également utilisés dans des processus environnementaux, tels que :

- Incinération de déchets : Les fours rotatifs sont utilisés pour détruire les déchets dangereux, réduisant ainsi leur impact sur l'environnement.

- Désorption des contaminants du sol : Les fours rotatifs peuvent aider à éliminer les polluants des sols contaminés, restaurant ainsi leur qualité.

- Valorisation des minerais de phosphate : Les fours rotatifs sont utilisés pour améliorer la pureté des minerais de phosphate, ce qui les rend aptes à la production d'engrais.

Autres applications

Outre les applications susmentionnées, les fours rotatifs sont utilisés dans un grand nombre d'industries, notamment dans les domaines suivants

- Transformation des matières plastiques

- Traitement des céramiques

- Régénération du charbon actif

- Dégazage du lignite

- Recyclage des pneus usagés

- Élimination des boues d'épuration

- Recyclage des déchets de bois

Les fours rotatifs continuent de trouver de nouvelles applications dans divers domaines, contribuant aux progrès de la science des matériaux, de la protection de l'environnement et des procédés industriels.

Technologies avancées de mélange et de transport dans les fours rotatifs

Les technologies de mélange et de transport jouent un rôle crucial dans l'amélioration des performances des fours rotatifs, en particulier pour les matériaux présentant des exigences de traitement spécifiques. En optimisant ces technologies, les ingénieurs peuvent améliorer l'efficacité du traitement des matériaux, réduire la consommation d'énergie et adapter les fours à des applications spécifiques.

Mélange amélioré

Les technologies de mélange avancées peuvent augmenter de manière significative l'utilisation du volume des fours rotatifs. Ceci est particulièrement important pour les procédés où le temps de réaction est limité par le transfert de chaleur ou de masse. En améliorant le mélange, ces technologies réduisent le temps nécessaire à ces procédés, ce qui permet d'utiliser des fours plus petits pour répondre aux mêmes exigences de production.

Amélioration du transport

Les technologies de transport optimisées garantissent un flux efficace des matériaux dans le four, en minimisant les zones mortes et en maximisant le transfert de chaleur. Cela permet d'améliorer l'efficacité du processus, de réduire la consommation d'énergie et d'obtenir un produit plus uniforme.

Personnalisation de procédés spécifiques

Les fours rotatifs peuvent être personnalisés pour répondre aux exigences uniques de processus spécifiques. Il s'agit notamment d'optimiser la taille et la forme du tube de travail, de sélectionner les éléments chauffants et les commandes appropriés, et de choisir le matériau de construction adéquat. En adaptant le four aux conditions spécifiques du matériau et du procédé, les ingénieurs peuvent obtenir des performances optimales.

Optimisation de la conception grâce à la modélisation informatique

Au cours du processus de conception, les ingénieurs utilisent des programmes informatiques avancés pour modéliser et prédire le comportement des matériaux dans le four rotatif. Cela permet d'optimiser la conception du four et de s'assurer qu'il répond aux critères de performance souhaités.

Conception et développement itératifs

Le processus de conception comporte souvent des étapes itératives. Après avoir élaboré une conception préliminaire, les ingénieurs examinent les résultats de la modélisation informatique et procèdent aux ajustements nécessaires. Cette approche itérative permet de s'assurer que la conception finale répond aux spécifications requises et aux exigences du processus.

Essais de matériaux et études pilotes

Pour garantir des performances optimales, les matériaux sont souvent testés et évalués dans un centre d'essais conceptuels. Cela permet aux ingénieurs d'étudier le comportement des matériaux dans différentes conditions de traitement et de mettre au point le système de traitement thermique le plus efficace pour répondre aux exigences spécifiques des matériaux.

Avantages des technologies avancées de mélange et de transport

- Augmentation de l'utilisation du volume

- Réduction de la consommation d'énergie

- Amélioration de l'efficacité du procédé

- Meilleure uniformité du produit

- Solutions sur mesure pour les exigences spécifiques des procédés

Systèmes de contrôle pour les fours rotatifs

Les fours rotatifs sont équipés de systèmes de contrôle sophistiqués qui surveillent et ajustent la température, la vitesse de rotation et d'autres paramètres afin de garantir des performances et une qualité de matériau optimales. Ces systèmes jouent un rôle crucial en maintenant des points de consigne de température précis, en surveillant l'uniformité de la température et en contrôlant le débit du matériau.

Surveillance et contrôle de la température

Un contrôle précis de la température est essentiel pour obtenir les propriétés souhaitées du matériau. Les fours rotatifs utilisent plusieurs thermocouples placés stratégiquement dans le four pour mesurer la température à différents endroits, y compris les points les plus chauds et les plus froids. Ce système de surveillance complet garantit l'uniformité de la température dans l'ensemble de la zone de travail, minimisant ainsi les variations de température susceptibles d'affecter la qualité du matériau.

Outre les thermocouples de contrôle, des thermocouples de simulation de pièce (thermocouples de charge) peuvent être utilisés pour surveiller la température du matériau lui-même. Cela permet de mesurer directement la température subie par la pièce et de s'assurer qu'elle atteint l'état nécessaire à la transformation. Pour garantir la précision des relevés de température, des tests de précision du système sont effectués pour vérifier la fiabilité du circuit de contrôle.

Contrôle de la vitesse de rotation et du débit

Les fours tubulaires rotatifs à traitement continu, tels que ceux de KinTek, offrent un contrôle précis du débit de matière. En ajustant la vitesse de rotation du tube de travail et l'angle d'inclinaison, le temps de traitement peut être optimisé pour des applications spécifiques. Cette flexibilité permet une manipulation efficace du matériau et garantit que le matériau passe le temps voulu dans les zones de chauffage et de refroidissement.

Fonctions de contrôle avancées

Les fours rotatifs modernes intègrent des fonctions de contrôle avancées qui améliorent les performances et l'expérience de l'utilisateur. Ces fonctions peuvent être les suivantes

- Contrôle de la température multizone : Elle permet d'obtenir des profils de température précis le long du tube du four, ce qui permet de mettre en œuvre des processus de traitement thermique complexes.

- Commande de cycle programmable : Automatise l'exécution de plusieurs cycles successifs, garantissant des résultats cohérents et reproductibles.

- Enregistrement et analyse des données : Enregistrement de la température et d'autres paramètres du processus à des fins de contrôle de la qualité et d'optimisation.

- Surveillance et contrôle à distance : Permet l'accès et le contrôle à distance du four, ce qui permet aux opérateurs de surveiller et d'ajuster les paramètres à partir de n'importe quel endroit disposant d'une connexion internet.

Avantages des systèmes de contrôle sophistiqués

Les systèmes de contrôle avancés utilisés dans les fours rotatifs offrent de nombreux avantages, notamment

- Meilleure uniformité de la température : Un contrôle précis de la température garantit des propriétés homogènes des matériaux et minimise les défauts.

- Optimisation des temps de traitement : Le réglage de la vitesse de rotation et du débit permet une manipulation efficace des matériaux et une réduction des temps de traitement.

- Reproductibilité améliorée : Le contrôle automatisé du cycle et l'enregistrement des données garantissent des résultats cohérents et reproductibles, réduisant ainsi la variabilité.

- Efficacité accrue : Des fonctions de contrôle avancées optimisent les performances du four, réduisant la consommation d'énergie et les coûts d'exploitation.

- Sécurité accrue : Des systèmes de contrôle sophistiqués surveillent les paramètres critiques et émettent des alarmes pour prévenir les risques potentiels.

Avantages des fours rotatifs

Les fours rotatifs offrent plusieurs avantages par rapport aux méthodes conventionnelles, notamment

- Capacité de production élevée : Les fours rotatifs peuvent traiter de grandes quantités de matériaux en peu de temps, ce qui les rend idéaux pour les applications à grand volume.

- Récupération efficace des matériaux de valeur : Les fours rotatifs sont conçus pour récupérer efficacement les matériaux de valeur à partir de la ferraille ou des déchets, ce qui permet de minimiser les pertes et de maximiser le rendement.

- Fonctionnement respectueux de l'environnement : Les fours rotatifs sont équipés de systèmes avancés de contrôle des émissions qui réduisent les émissions nocives, ce qui les rend respectueux de l'environnement et durables.

- Interface conviviale avec un minimum de travail manuel : Les fours rotatifs sont dotés de commandes conviviales et de systèmes automatisés qui minimisent le besoin de travail manuel, ce qui réduit les coûts d'exploitation et améliore la sécurité.

- Polyvalence : Les fours rotatifs peuvent être utilisés pour une large gamme d'applications, notamment le traitement thermique, la synthèse de matériaux et la préparation d'échantillons.

- Facilité d'utilisation : Les fours rotatifs sont généralement faciles à utiliser, avec des commandes simples et des interfaces conviviales. Cela peut être particulièrement utile pour les chercheurs et les techniciens qui n'ont pas l'habitude d'utiliser des fours, ou pour ceux qui doivent passer fréquemment d'une condition de traitement à une autre.

- Uniformité de la température : Les fours rotatifs offrent une excellente uniformité de température, grâce à l'utilisation d'éléments chauffants de haute qualité. Cela permet de garantir un traitement homogène et des produits finis de haute qualité.

- Conception basculante : Les fours rotatifs basculants offrent des avantages tels que des temps de cycle plus courts, un débit accru et une consommation d'énergie réduite.

- Flexibilité des combustibles : Les fours rotatifs peuvent fonctionner avec différents combustibles, notamment le gaz, le diesel ou le fioul, ce qui leur confère une grande souplesse et un bon rapport coût-efficacité.

- Construction durable : Les fours rotatifs sont construits avec des matériaux robustes et des revêtements réfractaires pour résister aux températures élevées et aux conditions difficiles, ce qui garantit des performances et une fiabilité durables.

- Applications industrielles : Les fours rotatifs sont largement utilisés dans diverses industries, notamment la forge, la fusion de l'aluminium et d'autres applications métallurgiques.

Outre ces avantages, les fours rotatifs permettent également de doper les céramiques avec des métaux des terres rares. En introduisant de petites quantités de terres rares dans les céramiques, les chercheurs peuvent modifier leurs propriétés physiques et chimiques, ce qui les rend utiles pour une large gamme d'applications.

Conclusion

Les fours rotatifs ont révolutionné le traitement des matériaux avancés. Leur polyvalence, l'uniformité de leur température et leur efficacité énergétique en font le choix privilégié pour une large gamme d'applications. En comprenant le principe de fonctionnement, les applications, les améliorations de la conception et les systèmes de contrôle des fours rotatifs, les utilisateurs peuvent optimiser leurs procédés et obtenir les propriétés souhaitées des matériaux. Grâce aux progrès constants de la technologie, les fours rotatifs continueront à être à l'avant-garde du traitement des matériaux avancés, permettant la production de matériaux innovants et de haute qualité.

Produits associés

- Four rotatif à vide de laboratoire Four rotatif à tube

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif électrique pour pyrolyse de biomasse

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

Articles associés

- Fours rotatifs : Traitement des matériaux avancés et applications

- Four à pyrolyse à four rotatif électrique : Conception, fonctionnement et applications

- Présentation des fours tubulaires à vide de laboratoire

- Four CVD pour la croissance de nanotubes de carbone

- La géométrie de la chaleur : pourquoi le mouvement est essentiel dans la synthèse des matériaux