Vous ouvrez la porte du four, rempli d'anticipation. Et voilà encore : une autre pièce fissurée. Ce composant complexe que vous avez passé des jours à concevoir, à moudre la poudre, et à presser soigneusement est ruiné. Une minuscule fissure, formée pendant le frittage, vient d'invalider une semaine de travail. C'est une histoire frustrante et courante dans les laboratoires de science des matériaux et les installations de fabrication avancée.

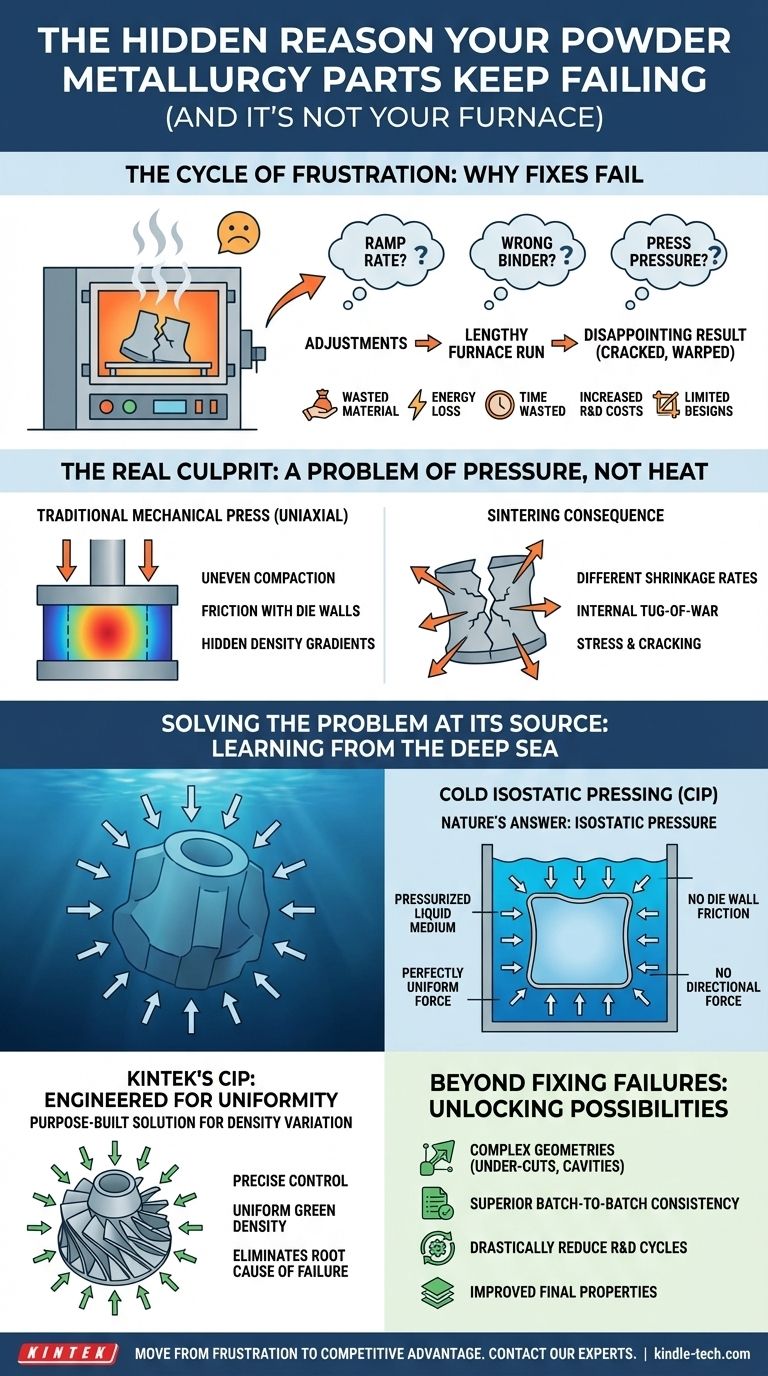

Le cycle de la frustration : pourquoi nos solutions ne fonctionnent-elles pas ?

Si cette scène vous est familière, vous avez probablement parcouru le même labyrinthe de dépannage. Vous commencez à remettre en question chaque étape de votre processus :

- « La vitesse de montée en température du frittage était-elle trop agressive ? Essayons un cycle plus lent et plus long. »

- « Avons-nous utilisé le mauvais liant, ou le lot de poudre était-il incohérent ? »

- « Peut-être devons-nous ajuster la pression sur notre presse mécanique. »

Chaque tentative de correction implique des ajustements fastidieux et une autre cuisson longue et coûteuse au four, pour souvent aboutir au même résultat décevant : des pièces déformées, fissurées ou incohérentes.

Ce n'est pas seulement un casse-tête technique ; c'est un problème commercial important. Chaque pièce défaillante représente des matériaux, de l'énergie et un temps précieux de technicien gaspillés. Les délais des projets sont repoussés, les coûts de R&D explosent, et votre capacité à produire des composants fiables et performants est remise en question. Vous commencez à éviter les conceptions complexes, sachant que le risque d'échec est tout simplement trop élevé.

Le véritable coupable : un problème de pression, pas de chaleur

Et si le problème n'était pas du tout le processus de frittage ? Et si le défaut fatal était déjà intégré dans votre pièce avant même qu'elle n'entre dans le four ?

La cause profonde de ces défaillances est presque toujours une densité non uniforme.

Lorsque vous utilisez une presse mécanique traditionnelle, qui applique la force d'une ou deux directions (uniaxiale), la poudre ne se compacte pas uniformément. Pensez à faire une valise : lorsque vous appuyez par le haut, les vêtements au centre deviennent très compacts, mais les vêtements sur les côtés et dans les coins restent plus lâches.

La même chose se produit dans une matrice rigide. Le frottement entre la poudre et les parois de la matrice empêche la pression d'être distribuée également. Cela crée des "points durs" cachés de haute densité et des "points lâches" de basse densité dans toute la pièce.

Pendant le frittage, ces différentes zones de densité se contractent à des vitesses différentes. Les zones de haute densité se contractent moins, et les zones de basse densité se contractent davantage. Cela crée une lutte interne, générant une contrainte immense que votre pièce ne peut tout simplement pas supporter. Le résultat est la fissure que vous voyez en ouvrant la porte du four.

C'est pourquoi vos ajustements de frittage échouent souvent. Vous essayez de gérer un symptôme – la fissuration due à la chaleur – tandis que la maladie – la densité non uniforme due au pressage – reste non traitée.

Résoudre le problème à sa source : apprendre des profondeurs marines

Pour éviter ce conflit interne, vous devez former une pièce d'une densité exceptionnellement uniforme dès le départ. La question est : comment appliquer la pression de manière parfaitement uniforme à une forme complexe ?

La nature a déjà la réponse : la pression isostatique. Un objet immergé profondément dans l'océan est comprimé par la pression de l'eau de manière égale de toutes les directions – dessus, dessous et sur tous les côtés.

Le pressage isostatique à froid (CIP) est la technologie qui exploite ce principe fondamental pour la fabrication.

Un CIP fonctionne en plaçant votre moule souple rempli de poudre dans une chambre remplie de liquide. Ce liquide est ensuite pressurisé, transmettant cette force parfaitement et uniformément à chaque point de la surface du moule. C'est comme une version contrôlée de la pression des profondeurs marines. Il n'y a pas de parois de matrice pour causer du frottement et pas de force directionnelle pour créer des gradients de densité.

Le CIP de KINTEK : conçu pour l'uniformité

Ce n'est pas un heureux hasard ; c'est par conception. Une presse isostatique à froid n'est pas juste un autre équipement de laboratoire ; c'est une solution spécialement conçue pour le problème fondamental de la variation de densité.

Les systèmes CIP de KINTEK sont conçus pour vous donner un contrôle précis sur ce processus. Ils utilisent un fluide haute pression pour garantir que chaque particule de votre composant – qu'il s'agisse d'une simple tige ou d'une pale de turbine complexe avec des canaux internes – subit exactement la même force de compression.

Le résultat est une pièce "verte" exempte des contraintes cachées causées par une compaction inégale. Vous avez éliminé la cause profonde de l'échec du frittage avant même que la pièce ne chauffe.

Au-delà de la correction des défaillances : débloquer de nouvelles possibilités de fabrication

Une fois que vous arrêtez de lutter contre des résultats incohérents, un nouveau monde d'opportunités s'ouvre. Résoudre le problème de densité ne consiste pas seulement à réduire les taux de rebut ; il s'agit d'améliorer ce que votre laboratoire ou votre ligne de production est capable d'accomplir.

Avec un processus CIP fiable, vous pouvez :

- Fabriquer en toute confiance des géométries complexes – comme des pièces avec des contre-dépouilles, des cavités internes ou de longs rapports d'aspect – qui sont impossibles avec le pressage par matrice traditionnel.

- Obtenir une cohérence lot à lot supérieure, ce qui est essentiel pour les applications dans l'aérospatiale, les implants médicaux et l'électronique haute performance.

- Réduire considérablement les cycles de R&D, car vous ne perdez plus de temps sur le dépannage itératif et pouvez passer de la conception à un prototype fiable beaucoup plus rapidement.

- Améliorer les propriétés finales de vos composants, car une densité verte uniforme conduit à des propriétés matérielles plus prévisibles et homogènes après frittage.

Résoudre ce problème persistant transforme votre processus d'une source de frustration en un avantage concurrentiel. Cela vous permet d'entreprendre les projets ambitieux que vous jugez autrefois trop risqués.

Ce changement fondamental, passant de la lutte contre les symptômes à la résolution de la cause profonde, est ce qui distingue les bons résultats de l'innovation révolutionnaire. Que vous développiez des céramiques de nouvelle génération, des alliages métalliques à haute résistance ou des polymères avancés, la formation cohérente des matériaux est le fondement du succès. Notre équipe de spécialistes comprend profondément ces défis et peut vous aider à déterminer le processus précis requis pour votre projet. Discutons de la manière de transformer votre traitement des matériaux d'un point de frustration en un avantage concurrentiel. Contactez nos experts.

Guide Visuel

Produits associés

- Presse isostatique manuelle à froid CIP pour pastilles

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

- Machine de Moulage à Froid sous Vide pour la Préparation d'Échantillons

Articles associés

- Les avantages de l'utilisation du pressage isostatique dans la fabrication

- Pressage isostatique à froid (CIP) : un procédé éprouvé pour la fabrication de pièces haute performance

- Comprendre le pressage isostatique à froid et ses applications

- Presse isostatique à froid de laboratoire (CIP) : Applications, avantages et personnalisation

- Guide complet des moules de pressage isostatique : Types, procédés et applications