Comprendre les fours tubulaires de laboratoire

il y a 1 an

Introduction aux fours tubulaires

Applications et utilisations

Les fours tubulaires sont des équipements de chauffage très polyvalents, largement utilisés dans l'industrie et les laboratoires de recherche. Leurs applications couvrent de nombreuses disciplines, ce qui en fait des outils indispensables pour divers processus.

Applications industrielles

Dans le secteur industriel, les fours tubulaires sont principalement utilisés dans les domaines suivants

-

la métallurgie: Pour le traitement thermique et le recuit des métaux afin d'améliorer leurs propriétés mécaniques et leur durabilité.

-

La céramique: Cuisson et frittage de matériaux céramiques pour obtenir les propriétés physiques et chimiques souhaitées.

-

Synthèse chimique: Pour la production de produits chimiques et de catalyseurs de haute pureté, en assurant un contrôle précis de la température.

Utilisations en laboratoire

Dans les laboratoires de recherche, les fours tubulaires sont essentiels pour :

-

Science des matériaux: Mener des expériences sur les propriétés des matériaux dans des conditions thermiques contrôlées.

-

Recherche pharmaceutique: Synthèse et traitement de composés pharmaceutiques à des températures élevées.

-

Études environnementales: Analyse des effets des températures élevées sur les échantillons environnementaux, tels que le sol ou les déchets.

Procédés spécifiques

Voici quelques procédés spécifiques facilités par les fours tubulaires :

-

Recuit: Un procédé utilisé pour réduire la dureté du métal, améliorer l'usinabilité et renforcer les propriétés mécaniques.

-

Frittage: Méthode utilisée pour créer des objets à partir de poudres en les chauffant juste en dessous de leur point de fusion, ce qui les fait se lier entre elles.

-

Pyrolyse: Processus de décomposition thermique utilisé en analyse chimique pour décomposer des matières organiques complexes en composés plus simples.

Ces applications et utilisations polyvalentes soulignent le rôle essentiel des fours tubulaires dans l'avancement des projets technologiques et scientifiques dans divers domaines.

![Céramique]()

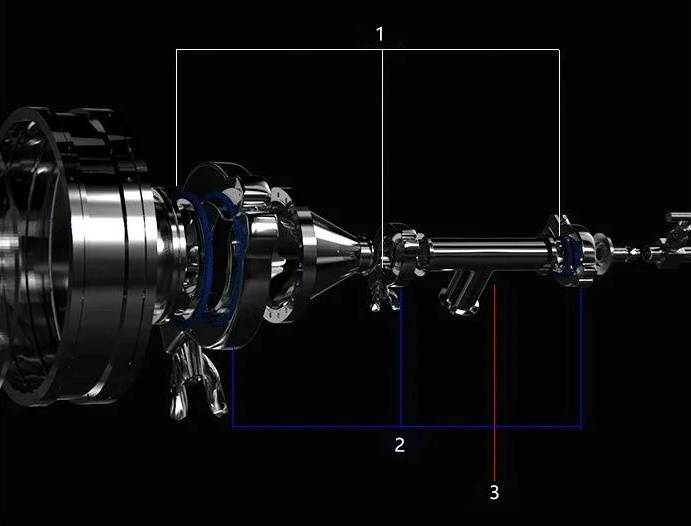

Structure et composants

Enveloppe et isolation

La coquille d'un four tubulaire de laboratoire est généralement fabriquée à partir de matériaux de haute qualité tels que l'acier inoxydable ou l'alliage d'aluminium. Ces matériaux sont choisis pour leur durabilité exceptionnelle et leur résistance à la corrosion, ce qui garantit que le four peut résister aux conditions difficiles souvent rencontrées dans les laboratoires. L'acier inoxydable, en particulier, offre une combinaison robuste de solidité et de résistance à la dégradation chimique et physique, ce qui en fait un choix idéal pour la coque du four.

Outre la coque, les couches d'isolation jouent un rôle essentiel dans les performances du four. Ces couches sont conçues pour minimiser les pertes d'énergie, améliorant ainsi l'efficacité globale du four. En réduisant la dissipation de la chaleur, l'isolation garantit qu'une plus grande partie de la chaleur générée est conservée à l'intérieur du four, ce qui permet un contrôle plus constant de la température et une réduction de la consommation d'énergie. Cela permet non seulement de réaliser des économies, mais aussi de s'aligner sur les pratiques modernes de développement durable, ce qui fait des fours tubulaires un choix respectueux de l'environnement pour les laboratoires et les industries.

Dispositifs de chauffage

Les éléments chauffants des fours tubulaires de laboratoire sont essentiels pour atteindre les températures élevées requises pour diverses applications. Ces éléments comprennent

les fils de résistance

,

les barres de carbone silicium

et

barres de silicium-molybdène

. Chacun de ces composants joue un rôle distinct dans le processus de chauffage, garantissant que le four peut atteindre et maintenir les températures nécessaires pour les expériences et les processus industriels.

-

Fils de résistance: Ils jouent un rôle fondamental dans la conversion de l'énergie électrique en chaleur. Ils sont conçus pour avoir une résistance élevée, ce qui leur permet de générer une chaleur importante lorsqu'ils sont traversés par un courant. L'emplacement stratégique de ces fils dans le four garantit un chauffage uniforme, ce qui est essentiel pour obtenir des résultats cohérents.

-

Barres de carbone silicium: Connues pour leur durabilité et leur résistance aux températures élevées, les barres de carbone silicium sont essentielles pour les processus qui nécessitent des températures élevées soutenues. Ils peuvent fonctionner efficacement à des températures supérieures à 1 400 °C, ce qui les rend idéaux pour les applications dans les domaines de la métallurgie et de la céramique.

-

Barres de silicium-molybdène: Ces barres offrent un équilibre entre capacité à haute température et longévité. Elles sont particulièrement efficaces dans les environnements où l'oxydation est un problème, car elles forment une couche protectrice qui empêche la poursuite de l'oxydation. Ils peuvent donc être utilisés dans des atmosphères contenant de l'oxygène.

Le choix des éléments chauffants n'est pas arbitraire ; il dépend des exigences spécifiques du processus, notamment de la plage de température souhaitée et de la nature des matériaux traités. La combinaison de ces éléments garantit que le four tubulaire peut fournir les conditions de chauffage précises nécessaires à un large éventail d'applications.

![Fil de résistance]()

Système de commande

Le système de contrôle d'un four tubulaire de laboratoire est essentiel pour maintenir une efficacité et une précision opérationnelles optimales. Ce système est responsable de la gestion de plusieurs paramètres critiques, notamment la puissance de chauffage et la régulation de la température, afin de garantir que le four fonctionne selon des spécifications prédéfinies.

L'une des principales fonctions du système de contrôle est de maintenir une distribution stable et uniforme de la température à l'intérieur du four. Pour ce faire, des algorithmes sophistiqués surveillent et ajustent en permanence les éléments chauffants, garantissant ainsi le maintien de la température souhaitée, quelles que soient les fluctuations externes. Par exemple, le système peut ajuster dynamiquement la puissance fournie aux éléments chauffants en fonction des relevés de température en temps réel, évitant ainsi toute surchauffe ou sous-chauffe.

En outre, le système de contrôle est équipé de dispositifs de sécurité avancés qui protègent à la fois le four et ses opérateurs. Ces dispositifs comprennent des mécanismes d'arrêt automatique qui s'activent en cas de surtension soudaine ou si la température dépasse les limites de sécurité. En outre, le système peut être programmé pour suivre des profils de température spécifiques pour différentes exigences expérimentales, ce qui offre un haut degré de flexibilité et de personnalisation.

En résumé, le système de contrôle n'est pas seulement un mécanisme de régulation, mais un outil de gestion complet qui garantit que le four tubulaire de laboratoire fonctionne efficacement, en toute sécurité et avec la plus grande précision.

![Système de contrôle]()

Avantages des fours tubulaires

Uniformité de la température

L'uniformité de la température à l'intérieur du récipient est un aspect essentiel du fonctionnement d'un four tubulaire. Les éléments chauffants sont méticuleusement positionnés pour obtenir une distribution cohérente de la température sur l'ensemble de la zone de travail. Ce positionnement stratégique est essentiel pour maintenir l'intégrité et l'efficacité des processus menés dans le four.

Précision et conformité de la température

L'uniformité de la température dans les fours tubulaires est souvent spécifiée avec des tolérances strictes pour répondre aux normes industrielles. Par exemple, la conformité aux exigences de l'AMS 2750D garantit que le four fonctionne avec des écarts de température acceptables :

|

Plage de température

|

Tolérance

|

Norme de conformité

|

|

300-600°F

|

±20°F

|

AMS 2750D, classe 4

|

|

600-900°F

|

±15°F

|

AMS 2750D, classe 3

|

|

900-2500°F

|

±10°F

|

AMS 2750D, Classe 2

|

Conception et optimisation de la zone chaude

La conception de la zone chaude joue un rôle essentiel dans l'obtention d'une température uniforme. Des facteurs tels que la conception de l'isolation, les ouvertures requises pour les composants et les schémas de circulation des gaz influencent considérablement la distribution de la température. Par exemple, une isolation inadéquate ou un flux de gaz inapproprié peuvent entraîner des incohérences de température, en particulier dans les sections arrière et avant de la zone chaude.

Pour atténuer ces problèmes, les fours tubulaires modernes intègrent souvent plusieurs zones de chauffage. Chaque zone peut être contrôlée indépendamment pour ajuster et réduire la puissance absorbée, ce qui permet d'obtenir un profil de température plus équilibré et plus uniforme. Cette approche de chauffage multizone est particulièrement bénéfique pour traiter les variations inhérentes de perte de chaleur de l'avant à l'arrière de la zone chaude.

Efficacité spatiale

Les fours tubulaires se distinguent par leur capacité à maximiser l'efficacité de l'espace, en particulier par rapport à d'autres types d'équipements de chauffage. Cette efficacité n'est pas seulement une question de conception compacte, mais aussi le reflet de leurs configurations internes optimisées.

Facteurs clés contribuant à l'efficacité de l'espace

-

Conception compacte: Les fours tubulaires sont intrinsèquement compacts, ce qui leur permet de s'intégrer dans des espaces de laboratoire plus restreints sans compromettre leur fonctionnalité. Cette compacité est obtenue grâce à une conception rationalisée qui minimise l'encombrement inutile tout en maximisant l'utilisation de l'espace disponible.

-

Éléments chauffants stratégiques: L'emplacement des éléments chauffants dans les fours tubulaires est méticuleusement planifié pour s'assurer que l'ensemble du volume interne est utilisé efficacement. Contrairement aux fours plus grands, de type boîte, dont l'espace peut être sous-utilisé en raison de leur construction plus volumineuse, les fours tubulaires font en sorte que chaque centimètre cube compte.

-

Isolation efficace: Les techniques d'isolation avancées améliorent encore l'efficacité des fours tubulaires. Une isolation de haute qualité permet non seulement de réduire les pertes d'énergie, mais aussi de concevoir des fours plus compacts, car il faut moins d'espace pour atteindre le même niveau de performance thermique.

Comparaison avec les fours à caisson

|

Caractéristiques

|

Four à tubes

|

Four à caisson

|

|

Taille physique

|

Plus compact

|

Plus grand et plus volumineux

|

|

Utilisation de l'espace

|

Très efficace, tout l'espace est utilisé

|

Moins efficace, plus d'espace nécessaire

|

|

Éléments chauffants

|

Placés stratégiquement pour une utilisation optimale

|

Certaines zones de chauffage peuvent être sous-utilisées

|

|

Isolation

|

Avancée, conception compacte

|

Basique, nécessite plus d'espace pour les mêmes performances

|

En résumé, les fours tubulaires excellent dans l'efficacité de l'espace en combinant une conception compacte avec un placement stratégique des éléments chauffants et des techniques d'isolation avancées. Ils constituent donc un choix idéal pour les laboratoires et les industries où l'espace est compté.

Facilité d'utilisation

Les systèmes de contrôle avancés des fours tubulaires de laboratoire facilitent le fonctionnement intelligent et la surveillance à distance, ce qui améliore considérablement la convivialité. Ces systèmes sont conçus pour être intuitifs, permettant aux opérateurs de gérer facilement la puissance de chauffage, la régulation de la température et d'autres paramètres critiques. L'intégration d'interfaces numériques et d'automates programmables garantit que même les opérations complexes peuvent être exécutées avec une formation minimale.

Les capacités de surveillance à distance sont particulièrement utiles dans les laboratoires, où l'accès aux données en temps réel est crucial. Les opérateurs peuvent superviser les performances du four à distance, en ajustant les réglages si nécessaire, sans interagir physiquement avec l'équipement. Cela permet non seulement d'améliorer la sécurité, mais aussi d'assurer un fonctionnement continu et d'optimiser la productivité.

En outre, la convivialité de ces systèmes de commande réduit la probabilité d'erreurs opérationnelles. Les cycles de chauffage préprogrammés et les protocoles de sécurité automatiques simplifient encore le processus d'exploitation, rendant les fours tubulaires accessibles à un plus large éventail d'utilisateurs, des professionnels chevronnés aux opérateurs novices.

Efficacité énergétique

Les fours tubulaires sont conçus pour optimiser la consommation d'énergie, ce qui permet de réduire considérablement les coûts pendant toute leur durée de vie. Cette efficacité est obtenue grâce à plusieurs caractéristiques de conception et stratégies opérationnelles clés.

Tout d'abord, les couches d'isolation à l'intérieur du four sont méticuleusement conçues pour minimiser les pertes de chaleur. Ces couches, souvent composées de matériaux à haute performance, garantissent que l'énergie thermique générée par les éléments chauffants est conservée dans la chambre du four, réduisant ainsi l'énergie globale nécessaire pour maintenir les températures souhaitées.

Deuxièmement, l'emplacement stratégique des éléments chauffants, tels que les fils de résistance, les barres de carbone silicium et les barres de molybdène silicium, contribue à une distribution plus uniforme de la chaleur. Cette uniformité améliore non seulement la qualité du processus de chauffage, mais garantit également une utilisation plus efficace de l'énergie, en évitant les points chauds et le gaspillage d'énergie.

En outre, les systèmes de contrôle avancés intégrés aux fours tubulaires jouent un rôle crucial dans l'efficacité énergétique. Ces systèmes gèrent avec précision des paramètres tels que la puissance de chauffage et la régulation de la température, garantissant ainsi un fonctionnement optimal du four. Le fonctionnement intelligent et les capacités de surveillance à distance améliorent encore l'efficacité en permettant des ajustements en temps réel et une maintenance préventive, réduisant ainsi la consommation d'énergie et prolongeant la durée de vie de l'équipement.

En résumé, les fours tubulaires sont non seulement conçus pour minimiser la consommation d'énergie, mais aussi pour maximiser l'efficacité de chaque aspect opérationnel, ce qui se traduit par des économies de coûts et des avantages environnementaux significatifs.

![Four à tubes]()

Installation et configuration

Installation du four

L'installation correcte d'un four est une étape critique qui garantit sa longévité et son rendement optimal. L'installation initiale doit se faire sur une plate-forme stable et de niveau afin d'éviter toute contrainte ou tout mouvement excessif qui pourrait compromettre l'intégrité du four. Cette stabilité est essentielle pour maintenir un contrôle précis de la température et prévenir les risques potentiels pour la sécurité.

Avant de mettre le four sous tension, il est nécessaire de procéder à une inspection minutieuse pour s'assurer que le site d'installation est exempt de débris et de tout matériau inflammable. Cette précaution permet non seulement de protéger le four, mais aussi de réduire les risques d'incendie ou d'autres accidents. En outre, la zone environnante doit être dégagée pour permettre une ventilation adéquate, ce qui est essentiel pour dissiper la chaleur et éviter la surchauffe.

Pour illustrer l'importance de ces étapes, voici une liste de contrôle pour une installation sûre et efficace du four :

-

Stabilité de la plate-forme: Assurez-vous que la plate-forme est de niveau et capable de supporter le poids du four.

-

Emplacement sans débris: Débarrassez la zone de tout débris, poussière ou matériau inflammable.

-

Ventilation: Veillez à ce que le lieu d'installation permette une bonne dissipation de la chaleur et une bonne circulation de l'air.

En respectant ces consignes, vous pouvez améliorer considérablement la sécurité et l'efficacité de votre appareil de chauffage, ce qui lui permettra de fonctionner de manière optimale pendant de nombreuses années.

Installation d'un contrôleur

La mise en place du système de commande d'un four tubulaire de laboratoire comporte plusieurs étapes critiques, à commencer par la connexion de l'alimentation électrique. Il s'agit d'une étape fondamentale qui permet au four de fonctionner efficacement et en toute sécurité. L'alimentation électrique doit être correctement câblée au panneau de commande, en respectant toutes les directives de sécurité électrique afin d'éviter les risques tels que les chocs électriques ou les incendies.

Ensuite, le thermocouple, un composant essentiel pour la mesure et le contrôle de la température, doit être correctement inséré et fixé. Le positionnement du thermocouple est essentiel pour obtenir des relevés de température précis, car il influe directement sur la capacité du four à maintenir des températures précises. En règle générale, le thermocouple est placé dans une fente désignée à l'intérieur de la chambre du four, ce qui garantit qu'il est en contact direct avec les éléments chauffants pour fournir des données de température en temps réel.

Pour fixer le thermocouple, il faut le serrer à l'aide des outils appropriés afin d'éviter tout mouvement susceptible d'affecter sa précision. Cette étape est essentielle pour que le système de contrôle puisse réagir rapidement à toute fluctuation de température et maintenir ainsi les conditions de chauffage souhaitées dans le four.

En résumé, brancher l'alimentation électrique et s'assurer que le thermocouple est correctement inséré et fixé sont des étapes cruciales de la mise en place du système de contrôle. Ces actions facilitent non seulement le fonctionnement du four, mais contribuent également à son efficacité et à sa sécurité globales.

Installation de la bride

L'installation de la bride est une étape critique dans l'installation d'un four tubulaire de laboratoire, car elle assure une connexion sûre et étanche pour le tuyau du four. Le processus comprend plusieurs étapes méticuleuses afin de garantir l'intégrité et la fonctionnalité du système.

-

Insertion du tuyau du four: Commencez par insérer soigneusement le tuyau du four dans la fente prévue à cet effet sur la bride. Veillez à ce que le tuyau soit correctement aligné afin d'éviter tout défaut d'alignement qui pourrait compromettre l'étanchéité.

-

Fixation à l'aide de joints toriques: Une fois le tuyau en place, placez les joints toriques autour du bord extérieur du tuyau. Ces joints toriques agissent comme un joint primaire, empêchant les fuites de gaz et garantissant l'étanchéité. Il est essentiel d'utiliser des joints toriques fabriqués dans des matériaux compatibles avec les conditions de fonctionnement du four afin d'éviter toute dégradation au fil du temps.

-

Fixation des pinces: Une fois les joints toriques en place, utilisez des colliers pour fixer la bride au tuyau du four. Les colliers doivent être serrés uniformément pour éviter toute déformation ou pression inégale sur les joints toriques. Cette étape est essentielle pour maintenir l'intégrité structurelle et assurer une bonne étanchéité.

-

Inspection finale: Avant de poursuivre, procédez à une inspection complète de l'installation de la bride. Vérifiez qu'il n'y a pas de signes de désalignement, de colliers desserrés ou de joints toriques endommagés. Un dernier serrage des colliers peut s'avérer nécessaire pour s'assurer que tout est bien en place.

En suivant ces étapes détaillées, vous pouvez garantir une installation réussie de la bride, ce qui est vital pour le bon fonctionnement et la sécurité du four tubulaire de laboratoire.

![Bride]()

Précautions opérationnelles

Première utilisation et entretien

Avant la première utilisation d'un four tubulaire de laboratoire, il est impératif de procéder à une cuisson complète. Cette cuisson initiale permet de chasser l'humidité qui a pu s'accumuler pendant le stockage ou le transport, évitant ainsi d'endommager les éléments chauffants et garantissant des performances optimales.

Des contrôles d'entretien réguliers sont également essentiels. Ils doivent inclure l'inspection des composants critiques tels que les barres de carbone silicium et les vis. Les tiges en carbone silicium, qui sont des éléments chauffants essentiels, doivent faire l'objet d'une attention particulière afin de s'assurer qu'elles ne sont pas fissurées ou usées, ce qui pourrait compromettre la capacité du four à atteindre et à maintenir des températures élevées. De même, les vis et autres fixations doivent être vérifiées périodiquement pour éviter toute fuite ou instabilité structurelle.

Pour un programme d'entretien plus détaillé, consultez la liste de contrôle suivante :

En respectant cette routine d'entretien, vous pouvez prolonger considérablement la durée de vie de votre four tubulaire de laboratoire et garantir des performances constantes et fiables.

Considérations environnementales

Lors de l'utilisation de fours tubulaires de laboratoire, il est essentiel de prendre en compte les facteurs environnementaux susceptibles d'avoir un impact sur les performances et la longévité des éléments chauffants. L'un de ces facteurs est l'intrusion de vapeur d'eau.

l'intrusion de vapeur d'eau

qui peut entraîner la corrosion et la dégradation des éléments chauffants. Pour atténuer ce risque, il est essentiel de maintenir un environnement sec autour du four, en veillant à ce qu'aucune humidité ne puisse pénétrer dans le système.

En outre, l'utilisation de

chlore ou de chlorure d'oxygène

doit être strictement évitée. Ces produits chimiques, bien qu'ils soient parfois utilisés en laboratoire pour le nettoyage ou à d'autres fins, peuvent gravement compromettre l'intégrité des éléments chauffants. Le chlore, en particulier, est très réactif et peut corroder les matériaux utilisés dans la construction des éléments chauffants, entraînant des défaillances potentielles et des réparations coûteuses.

|

Risques environnementaux

|

Impact sur les éléments chauffants

|

Mesures de prévention

|

|

Intrusion de vapeur d'eau

|

Corrosion et dégradation

|

Maintenir un environnement sec, utiliser des déshydratants si nécessaire

|

|

Exposition au chlore

|

Corrosion et défaillance des matériaux

|

Éviter d'utiliser du chlore ou du chlorure d'oxygène à proximité du four.

|

En respectant ces précautions environnementales, les laboratoires peuvent assurer le fonctionnement efficace et sûr de leurs fours tubulaires, en prolongeant la durée de vie de l'équipement et en réduisant le risque de temps d'arrêt imprévus.

Les fours tubulaires sont conçus pour traiter des objets plus petits, qui sont généralement insérés dans des tubes de quartz. Cette contrainte de conception permet un contrôle précis du processus de frittage, en particulier lorsqu'il s'agit de matériaux délicats nécessitant une atmosphère contrôlée. La taille réduite des objets frittés dans les fours tubulaires nécessite souvent l'utilisation de techniques de frittage sous pression, qui n'exigent pas que le matériau atteigne son point de fusion. Ceci est particulièrement avantageux pour les matériaux qui pourraient se dégrader ou perdre leur intégrité structurelle s'ils étaient exposés à des températures élevées induisant une liquéfaction.

D'autre part, les fours à caisson sont équipés pour traiter des objets plus volumineux directement dans leur chambre. Ces fours sont souvent préférés pour les processus de frittage en vrac où la taille et la forme des objets sont moins critiques pour le résultat. La possibilité de traiter des volumes plus importants permet un traitement plus efficace des matériaux qui peuvent supporter des températures plus élevées et la phase de liquéfaction qui l'accompagne. Cette différence de capacité de traitement est cruciale pour les industries qui nécessitent la consolidation de grandes quantités de matériaux, comme dans la production de céramiques ou de certains alliages métalliques.

Il est essentiel de comprendre ces différences pour sélectionner le type de four approprié en fonction des exigences spécifiques du processus de frittage, qu'il s'agisse de préserver l'intégrité de matériaux délicats ou de traiter efficacement de plus grands volumes de substances robustes.

Les fours à résistance, qu'ils soient à tubes ou à caissons, utilisent une variété d'éléments chauffants, tels que des barres de silicium, pour atteindre des températures élevées. Cependant, la manière dont ces éléments interagissent avec l'atmosphère à l'intérieur du four diffère considérablement entre les deux types.

Dans les fours tubulaires, les éléments chauffants sont souvent configurés pour faciliter une circulation plus dynamique de l'atmosphère. Cette circulation dynamique est cruciale pour maintenir une distribution uniforme de la température et assurer un transfert de chaleur efficace dans l'espace confiné du tube. La conception des éléments chauffants des fours tubulaires, qui peuvent comprendre des éléments centraux amovibles en céramique avec des fils d'alliage chauffants à résistance enroulés sur des segments en céramique, permet une certaine souplesse dans le remplacement ou la réparation sans interrompre le processus en cours. Ce type d'élément est particulièrement utile dans les applications de chauffage de fluides sous pression.

D'autre part, les fours à résistance à caisson, bien qu'utilisant également des éléments chauffants similaires, ont tendance à avoir une circulation d'atmosphère plus statique en raison de la conception de leur chambre plus grande et plus fermée. Cet environnement statique peut être avantageux pour certaines applications où des conditions de chauffage constantes, bien que moins dynamiques, sont requises.

Le choix entre ces deux types de fours dépend souvent des besoins spécifiques de l'application, les fours à tubes étant préférés pour leur atmosphère dynamique et leur efficacité en termes d'espace, et les fours à caisson offrant une plus grande capacité et une plus grande commodité pour certains procédés.

Les fours tubulaires se distinguent par leur conception compacte, ce qui les rend idéaux pour les laboratoires disposant d'un espace limité. En revanche, les fours à caisson sont nettement plus grands, ce qui nécessite plus d'espace pour l'installation. Toutefois, la taille plus importante des fours à caisson peut être avantageuse pour certaines applications, car elle offre une plus grande commodité et une plus grande souplesse dans le traitement d'échantillons plus importants ou de plusieurs expériences simultanément.

Les différences physiques entre ces deux types de fours ne se limitent pas à la taille, mais influencent également leurs applications pratiques et la commodité qu'ils offrent aux utilisateurs.