Vous avez déjà vécu cela. Après des semaines de travail méticuleux, vous sortez votre dernier composant — une pièce céramique complexe ou un outil métallique spécialisé — du four de frittage. Il a l'air parfait. Mais lors du contrôle qualité ou, pire, lors des tests finaux, une fine fissure apparaît. La pièce échoue à la moitié de sa résistance attendue. Le projet est de retour à la case départ, et vous vous demandez : Était-ce le lot de poudre ? Le profil de température du four ? Ou juste de la malchance ?

Cette expérience n'est pas seulement frustrante ; c'est une réalité coûteuse et courante dans de nombreux laboratoires de matériaux avancés et installations de fabrication.

Le coût élevé de la chasse aux symptômes

Lorsqu'une pièce frittée échoue, l'instinct naturel est d'examiner de près les étapes les plus visibles du processus. Cela conduit à un cycle de dépannage familier, et souvent infructueux :

- Ajuster le four : Vous réglez la température de frittage, les vitesses de montée et les temps de maintien, consommant de l'énergie et du temps à chaque nouveau test.

- Blâmer le matériau : Vous remettez en question la qualité de la poudre, commandez des lots plus chers ou effectuez des tests de caractérisation approfondis, pour obtenir les mêmes résultats incohérents.

- Investir dans des outillages complexes : Pour le pressage uniaxial traditionnel, vous pourriez commander une matrice en acier trempé plus complexe et extrêmement coûteuse, en espérant qu'un meilleur moule résoudra le problème.

Chacune de ces "solutions" s'attaque à un symptôme, pas à la cause profonde. Pendant ce temps, les véritables conséquences s'accumulent. Les délais des projets s'étirent de semaines en mois. Les budgets sont consommés par des poudres de haute valeur et du temps de four gaspillés. Plus important encore, l'innovation s'arrête car vous êtes obligé de simplifier les conceptions ou d'abandonner les projets ambitieux parce que vous ne pouvez pas garantir une qualité de pièce fiable et reproductible.

Vous êtes piégé dans un cycle de traitement des symptômes, tandis que la maladie sous-jacente reste intacte.

Le véritable coupable : Un défaut forgé sous pression

La raison pour laquelle ces solutions échouent est que le défaut critique a été introduit bien avant que votre pièce ne voie la chaleur du four. Le problème n'est pas dans le frittage ; il est dans le pressage initial.

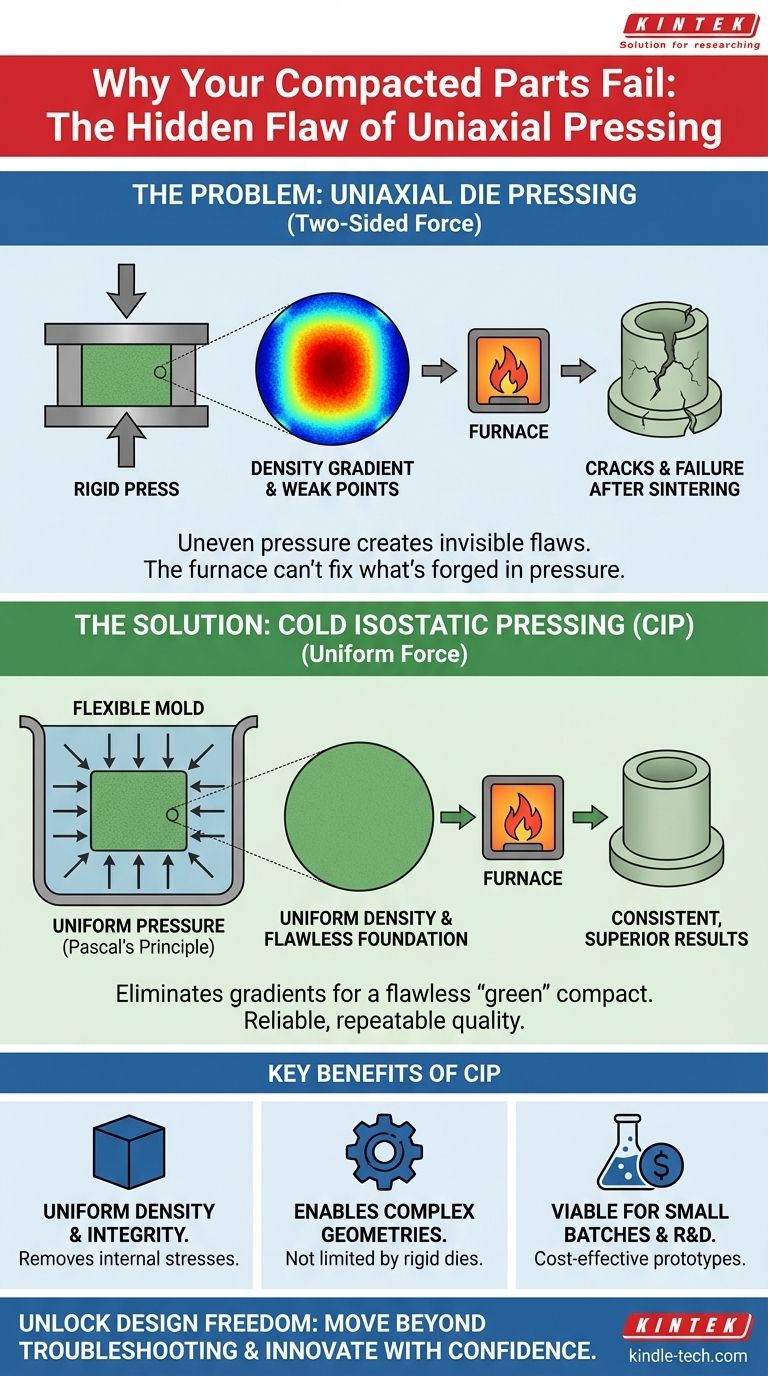

La plupart des méthodes conventionnelles, comme le pressage en matrice uniaxiale, compactent la poudre en appliquant une force d'une ou deux directions (par exemple, par le haut et par le bas). Bien que simple, cette méthode présente un inconvénient fondamental et inévitable : elle crée des gradients de densité.

Uniaxial vs Isostatique : L'histoire de deux pressions

Imaginez essayer de tasser une boule de neige en la pressant uniquement entre vos deux paumes plates. Le centre de la boule, directement entre vos paumes, devient très dense. Mais la neige sur les bords n'est presque pas compactée du tout. Cela crée des points faibles invisibles et des contraintes internes dans toute la boule de neige.

Maintenant, imaginez mettre cette même neige meuble à l'intérieur d'un ballon d'eau, puis presser le ballon de tous les côtés en même temps. La pression est parfaitement uniforme. Le résultat est une boule de neige d'une densité égale partout, de son cœur à sa surface.

C'est la différence fondamentale entre le pressage uniaxial et le pressage isostatique. Les pièces incohérentes qui se fissurent et échouent sont comme cette première boule de neige. Elles peuvent sembler solides, mais elles sont criblées de variations de densité cachées et de contraintes internes — des défauts qui sont littéralement pressés dans la pièce dès le départ. Aucun frittage minutieux ne peut guérir complètement une pièce qui était fondamentalement défectueuse dès le début.

L'outil idéal pour une fondation impeccable : Le pressage isostatique à froid

Si la cause profonde est une pression inégale, la solution doit être une méthode qui applique une pression parfaitement égale et uniforme. C'est précisément ce pour quoi le pressage isostatique à froid (CIP) a été conçu.

Une presse isostatique à froid n'utilise pas de matrice en acier rigide. Au lieu de cela, la poudre est placée dans un moule souple et scellé. Ce moule est ensuite immergé dans une chambre remplie de liquide, et le liquide est pressurisé. Sur la base des lois fondamentales de la physique (Principe de Pascal), cette pression est transmise de manière égale et simultanée à chaque point de la surface du moule.

Cette approche résout directement le problème principal :

- Elle élimine les gradients de densité : En appliquant une pression uniforme, le CIP crée un compact "vert" d'une densité exceptionnellement uniforme. Cela élimine les contraintes internes qui provoquent des fissures et des défaillances pendant le frittage.

- Elle permet des géométries complexes : Comme la "matrice" est un moule souple, vous n'êtes plus limité aux formes simples. Le CIP peut produire des pièces avec des détails complexes, des contre-dépouilles et des cavités internes complexes qui sont impossibles avec des outillages rigides.

- Elle rend les petits lots viables : Elle évite les coûts initiaux énormes et les longs délais de fabrication des matrices en acier trempé, ce qui la rend très rentable pour les prototypes, la R&D et les petites séries de production.

En tant que fournisseur leader d'équipements de laboratoire, KINTEK fournit des presses isostatiques à froid de pointe qui permettent aux laboratoires de construire leurs composants sur une base impeccable. Nos systèmes sont conçus pour vous donner le contrôle et la fiabilité nécessaires pour dépasser les conjectures et obtenir des résultats constants et supérieurs.

Au-delà de la réparation des défaillances : Libérer une nouvelle liberté de conception

Une fois que vous avez éliminé le compactage incohérent comme variable, votre attention se déplace considérablement. Vous passez d'une position défensive de "Comment pouvons-nous fabriquer cela sans qu'il ne casse ?" à une position offensive de "Quelle est la meilleure conception possible pour cette application ?"

Avec la fiabilité du pressage isostatique à froid, vous pouvez désormais :

- Concevoir pour la performance, pas pour la fabricabilité : Créez des composants avec des canaux internes plus complexes, des parois plus fines ou des formes optimisées qui étaient auparavant trop risquées à produire.

- Accélérer les cycles de R&D : Produisez rapidement et de manière rentable des prototypes de plusieurs conceptions, vous permettant d'itérer et d'innover plus rapidement que jamais.

- Fabriquer des pièces monolithiques de grande taille : Produisez en toute confiance des composants de grande taille et de haute intégrité sans craindre les points faibles ou les défauts internes qui affligent d'autres méthodes.

- Améliorer la fiabilité du produit final : Livrez des produits finis avec une résistance mécanique et une fiabilité supérieures, sachant qu'ils sont exempts des défauts cachés d'un compactage inégal.

En bref, résoudre ce problème fondamental de pressage ne se contente pas de corriger un problème de production frustrant — cela débloque un nouveau niveau de potentiel pour vos projets de science des matériaux et d'ingénierie.

Que vous développiez des céramiques de nouvelle génération, des outils pour environnements extrêmes ou des prototypes de composants métalliques complexes, les principes fondamentaux de l'intégrité des matériaux sont les mêmes. Notre équipe peut vous aider à dépasser le dépannage et à commencer à innover en toute confiance. Pour découvrir comment une stratégie de consolidation de poudre appropriée peut transformer vos projets, Contactez nos experts.

Guide Visuel

Produits associés

- Presse isostatique manuelle à froid CIP pour pastilles

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

- Machine de Moulage à Froid sous Vide pour la Préparation d'Échantillons

Articles associés

- Guide complet des moules de pressage isostatique : Types, procédés et applications

- Presse isostatique à froid de laboratoire (CIP) : Applications, avantages et personnalisation

- Comprendre les bases du pressage isostatique

- Technologie de pressage isostatique dans la production de piles à l'état solide

- Les avantages de l'utilisation du pressage isostatique dans la fabrication