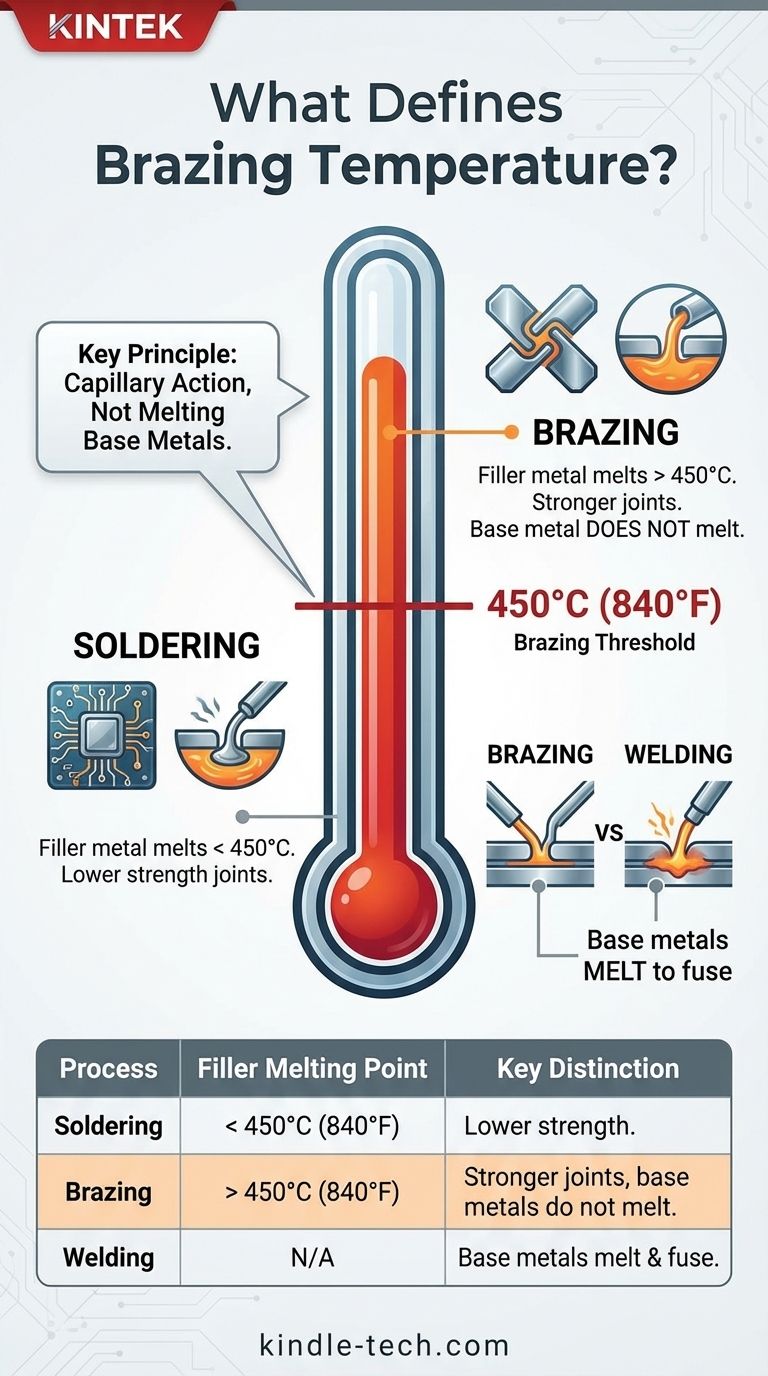

Le brasage est défini par un seuil de température spécifique. Selon l'American Welding Society (AWS) et les normes internationales, un processus de liaison des métaux est considéré comme du brasage lorsqu'il utilise un métal d'apport qui fond à une température supérieure à 450°C (840°F). Il est crucial de noter que ce processus chauffe les métaux de base sans jamais les faire fondre, garantissant ainsi que leur structure fondamentale reste intacte.

La marque des 450°C (840°F) est la ligne de démarcation standard de l'industrie entre le brasage fort et le soudage tendre. Le véritable principe du brasage, cependant, n'est pas une température spécifique, mais l'acte de joindre des métaux en utilisant un métal d'apport en fusion sans faire fondre les matériaux de base eux-mêmes.

Brasage fort vs Soudage tendre : La division critique de la température

La distinction entre le brasage fort et le soudage tendre n'est pas arbitraire. C'est une classification basée sur les capacités et les caractéristiques des métaux d'apport et des joints résultants.

La convention des 450°C (840°F)

Cette température est le seuil universellement accepté qui sépare le soudage tendre du brasage fort. Si le métal d'apport a un liquidus (la température à laquelle il est complètement fondu) inférieur à ce point, le processus est du soudage tendre. Si le liquidus est supérieur à ce point, le processus est du brasage fort.

Pourquoi cette température est importante

Cette distinction est directement liée à la résistance du joint. Les métaux d'apport utilisés dans le brasage fort sont métallurgiquement différents des soudures tendres, créant des joints nettement plus solides et plus adaptés aux applications soumises à de fortes contraintes ou à des températures élevées. Les joints soudés tendrement, bien qu'utiles, offrent une résistance mécanique nettement inférieure.

Au-delà du seuil : Qu'est-ce qui définit la température de brasage réelle ?

Bien que 450°C soit le seuil minimum, la plupart des opérations de brasage fort ont lieu à des températures beaucoup plus élevées. La température exacte est dictée entièrement par les matériaux impliqués.

Le rôle du métal d'apport

La température de brasage spécifique est déterminée par le point de fusion de l'alliage de métal d'apport. Différents alliages sont choisis en fonction des métaux de base joints et des propriétés souhaitées du joint final.

Par exemple, les alliages de brasage à base d'argent courants fondent entre 620°C et 845°C (1150°F et 1550°F). Le brasage fort du cuivre sur l'acier est souvent effectué dans un four à environ 1120°C (2050°F).

L'importance de l'action capillaire

Le brasage fort fonctionne par action capillaire, où le métal d'apport en fusion est attiré dans l'espace étroit entre les métaux de base. L'assemblage doit être chauffé à une température légèrement supérieure au point de fusion de l'apport pour assurer son écoulement complet et former une liaison solide et continue.

Comment le brasage fort diffère du soudage

Il est essentiel de ne pas confondre le brasage fort avec le soudage. Le soudage fonctionne en faisant fondre les métaux de base eux-mêmes, ce qui les fait fusionner, souvent avec l'ajout d'un matériau d'apport. Le brasage fort ne fait jamais fondre les métaux de base, ce qui en fait un processus thermiquement moins agressif.

Comprendre les compromis

Choisir une température de brasage ne consiste pas seulement à respecter une définition ; il s'agit d'équilibrer les exigences techniques et les inconvénients potentiels.

Apport de chaleur et distorsion

Des températures de brasage plus élevées introduisent plus d'énergie thermique dans l'assemblage. Cela peut modifier les propriétés des métaux de base (par exemple, annuler un traitement thermique antérieur) ou provoquer une déformation et une distorsion, ce qui est une préoccupation critique pour les composants de précision.

Sélection et coût du métal d'apport

Le choix du métal d'apport dicte la température, ce qui affecte à son tour le coût et la performance. Les alliages de brasage à l'argent à basse température sont souvent plus chers que les matériaux d'apport en cuivre à haute température, mais ils réduisent le risque de dommages thermiques aux pièces de base.

Résistance du joint et température de service

La température de brasage est liée à la performance du joint final. Les alliages de brasage à haute température (tels que les matériaux d'apport à base de nickel) sont généralement utilisés pour créer des joints qui doivent fonctionner de manière fiable dans des environnements à haute température, comme dans un moteur à réaction.

Comment appliquer cela à votre projet

Utilisez le seuil de température comme guide pour sélectionner le processus approprié à votre objectif spécifique.

- Si votre objectif principal est de joindre des composants sensibles à la chaleur ou de minimiser la distorsion : Explorez le soudage tendre ou les alliages de brasage à basse température qui fonctionnent juste au-dessus du seuil de 450°C.

- Si votre objectif principal est d'obtenir une résistance de joint maximale pour les applications structurelles : Vous aurez besoin d'alliages de brasage à haute température, tels que des matériaux d'apport à base de cuivre ou de nickel, qui nécessitent un contrôle en four à des températures bien supérieures à 1000°C.

- Si votre objectif principal est simplement de différencier les processus : Rappelez-vous la règle : si l'apport fond en dessous de 450°C, c'est du soudage tendre ; s'il fond au-dessus de 450°C sans faire fondre le métal de base, c'est du brasage fort.

Comprendre ce principe fondamental vous permet de sélectionner le bon processus de liaison en fonction des propriétés des matériaux et des exigences de performance.

Tableau récapitulatif :

| Processus | Point de fusion du métal d'apport | Distinction clé |

|---|---|---|

| Soudage tendre | Inférieur à 450°C (840°F) | Joints de moindre résistance pour des applications moins exigeantes. |

| Brasage fort | Supérieur à 450°C (840°F) | Joints plus solides ; les métaux de base sont chauffés mais PAS fondus. |

| Soudage | S/O (Les métaux de base fondent) | Les métaux de base sont fondus pour fusionner ensemble. |

Prêt à obtenir des joints brasés parfaits et à haute résistance ? Le contrôle précis de la température d'un four de laboratoire KINTEK est essentiel pour un brasage réussi, garantissant que votre métal d'apport s'écoule correctement sans endommager vos matériaux de base. Que vous travailliez avec des composants sensibles ou des alliages à haute température, nos experts peuvent vous aider à sélectionner l'équipement idéal pour votre projet. Contactez KINTEK dès aujourd'hui pour discuter de vos défis spécifiques en matière de liaison des métaux et découvrir comment nos solutions de laboratoire peuvent améliorer vos résultats.

Guide Visuel

Produits associés

- Four tubulaire de laboratoire en quartz à 1700℃ avec four tubulaire en tube d'alumine

- Four de graphitation sous vide à ultra-haute température au graphite

- Four de graphitisation sous vide vertical à haute température

- Four tubulaire à fente de 1200℃ avec four tubulaire de laboratoire à tube de quartz

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Quelle est la température élevée des tubes en céramique ? De 1100°C à 1800°C, choisissez le bon matériau

- Quels sont les avantages d'un four tubulaire ? Obtenez une uniformité et un contrôle supérieurs de la température

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Quels sont les avantages d'un four tubulaire ? Obtenez un contrôle supérieur de la température et de l'atmosphère

- Comment appelle-t-on les tubes dans un four ? Comprendre le rôle du tube de travail