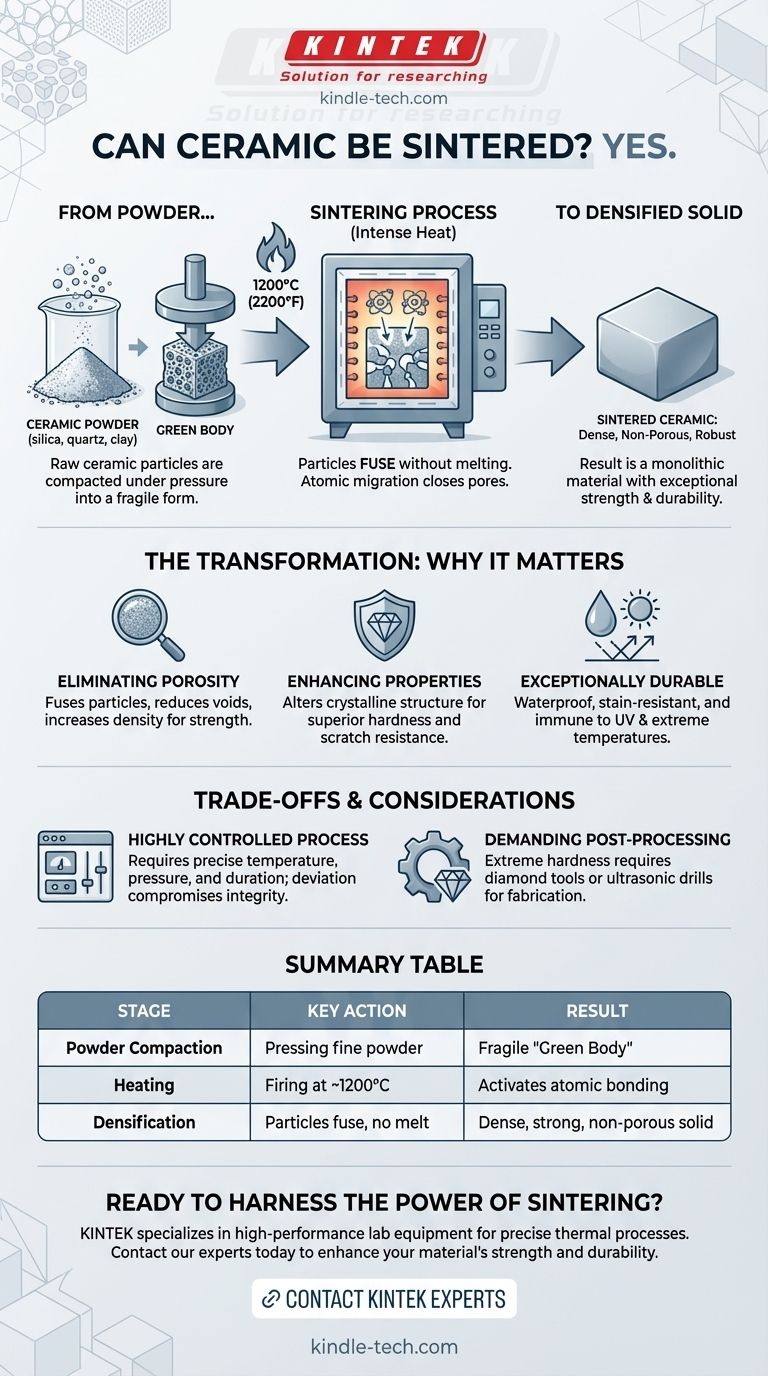

Oui, la céramique peut être frittée. En fait, le frittage est le processus industriel fondamental qui transforme une poudre céramique compactée en un matériau solide incroyablement dense, non poreux et robuste. Ceci est réalisé en appliquant une chaleur et une pression intenses pour fusionner les particules du matériau sans les faire fondre en un état liquide.

Le frittage n'est pas seulement une méthode pour durcir la céramique ; c'est un processus de transformation qui réingénierise le matériau au niveau moléculaire. Il comble les espaces entre les particules brutes, créant une structure monolithique dotée d'une résistance et d'une durabilité exceptionnelles.

Qu'est-ce que le frittage ? Un aperçu du processus central

Le frittage est une technique de fabrication hautement contrôlée qui transforme des matériaux bruts et meubles en un produit fini de haute performance. Le processus comporte plusieurs étapes distinctes.

De la poudre au corps « vert »

Le voyage commence avec des matériaux naturels comme la silice, le quartz, les feldspaths et l'argile. Ceux-ci sont broyés en une poudre très fine et calibrée. Cette poudre est ensuite compactée sous une pression immense pour former une forme cohérente, souvent appelée « corps vert », qui est solide mais encore poreuse et relativement fragile.

Le rôle de la chaleur intense

Le corps vert est cuit dans un four à des températures extrêmes, généralement autour de 1200°C (2200°F). Cette chaleur intense fournit l'énergie nécessaire pour activer le processus de liaison entre les particules de céramique.

Fusion des particules au niveau atomique

De manière cruciale, le matériau est chauffé à un point où les particules fusionnent, mais il ne fond pas en liquide. Sous cette chaleur, les atomes migrent à travers les frontières des particules, comblant les pores microscopiques entre elles. Ce processus, connu sous le nom de densification, donne une dalle solide, pratiquement sans pores.

La transformation : pourquoi le frittage est important

Le frittage est ce qui confère aux céramiques avancées, également appelées pierre frittée ou surfaces ultra-compactes, leurs caractéristiques remarquables. Le changement d'une poudre poreuse à un solide dense améliore fondamentalement les propriétés physiques du matériau.

Élimination de la porosité et augmentation de la densité

L'objectif principal du frittage est de réduire la porosité. En fusionnant les particules et en éliminant les vides entre elles, le processus crée un matériau d'une densité extrêmement élevée. Cette densité est le fondement de sa résistance et de son imperméabilité.

Amélioration des propriétés physiques

Cette transformation structurelle améliore considérablement les performances du matériau. Par exemple, dans des matériaux comme la zircone, le frittage modifie la structure cristalline elle-même, la rendant exceptionnellement dure et solide. Ce processus est essentiel pour libérer des propriétés telles qu'une résistance supérieure aux rayures, aux chocs et une rigidité accrue.

Création d'un produit final exceptionnellement durable

Étant donné que le matériau fritté est non poreux et chimiquement inerte, il devient très résistant à un large éventail de facteurs environnementaux. Il est imperméable à l'eau et immunisé contre les taches, les rayons UV, les températures extrêmes et les graffitis. C'est pourquoi la céramique frittée est appréciée pour sa durabilité supérieure dans les applications à fort trafic ou exigeantes.

Comprendre les compromis et les considérations

Bien que les résultats soient impressionnants, le processus de frittage présente des exigences et des implications spécifiques qu'il est important de comprendre.

Un processus hautement contrôlé

Le frittage n'est pas une simple cuisson. Les propriétés physiques finales de la céramique dépendent entièrement d'un processus de frittage optimisé et précisément contrôlé. Toute déviation de température, de pression ou de durée peut compromettre l'intégrité et la performance du produit final.

Le post-traitement est exigeant

La dureté extrême qui rend la céramique frittée si désirable est également un défi de fabrication. Une fois fritté, le matériau ne peut être usiné ou coupé qu'avec des équipements hautement spécialisés, tels que des outils diamantés ou des perceuses à ultrasons. Cela ajoute de la complexité et des coûts à la fabrication.

Pas une méthode « universelle »

Différentes compositions céramiques nécessitent des paramètres de frittage différents. Les températures, pressions et conditions atmosphériques spécifiques doivent être soigneusement adaptées aux matières premières utilisées pour obtenir le résultat souhaité.

Comment appliquer ces connaissances

Comprendre le frittage vous aide à évaluer si ce type de matériau convient à votre objectif.

- Si votre objectif principal est une durabilité et des performances maximales : La céramique frittée est un choix idéal pour les applications telles que les comptoirs, les façades de bâtiments ou les revêtements de sol à fort trafic où la résistance aux rayures, à la chaleur et aux taches est essentielle.

- Si votre objectif principal est la science des matériaux : Le principe clé à saisir est la densification sans liquéfaction, où la migration atomique crée une nouvelle structure matérielle supérieure à partir d'une simple poudre.

- Si votre objectif principal est la fabrication : Reconnaissez que le frittage est l'étape à valeur ajoutée qui crée les propriétés fondamentales du matériau, mais budgétisez pour la fabrication spécialisée et coûteuse requise pour le produit fini.

En fin de compte, le frittage est le processus transformateur qui convertit les poudres céramiques fines en certains des matériaux les plus robustes et les plus performants disponibles aujourd'hui.

Tableau récapitulatif :

| Étape du frittage | Action clé | Résultat |

|---|---|---|

| Compactage de la poudre | Pressage de la poudre fine en une forme | Forme un « corps vert » fragile |

| Chauffage | Cuisson à environ 1200°C (2200°F) | Active la migration atomique et la liaison |

| Densification | Fusion des particules sans les faire fondre | Crée un solide dense, solide et non poreux |

Prêt à exploiter la puissance du frittage pour votre laboratoire ou vos besoins de production ?

Chez KINTEK, nous sommes spécialisés dans l'équipement de laboratoire haute performance requis pour les processus thermiques précis tels que le frittage. Que vous développiez de nouveaux matériaux céramiques ou que vous fabriquiez des composants durables, notre expertise et nos solutions peuvent vous aider à obtenir des résultats supérieurs.

Contactez nos experts dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont les fours et les consommables de frittage de KINTEK peuvent améliorer la résistance, la densité et la durabilité de votre matériau.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- Pourquoi est-il nécessaire de préchauffer les particules de silice ? Maîtriser la préparation pour des composites d'alliages de zinc sans défaut

- Comment le recuit par traitement thermique améliore-t-il les propriétés mécaniques ? Adaptez la résistance et la ductilité du métal

- Quelle est la différence entre la pulvérisation AC et DC ? Choisissez la bonne méthode pour votre matériau

- Pouvez-vous durcir les métaux non ferreux ? Oui, avec les bonnes méthodes pour l'aluminium, le cuivre et le titane

- Quelles sont les conditions de la pyrolyse rapide ? Atteindre un rendement maximal en bio-huile à partir de la biomasse

- La pyrolyse peut-elle produire de l'électricité ? Libérez le potentiel des systèmes de valorisation énergétique des déchets

- L'induction est-elle plus efficace que la résistance ? Cuisinez plus vite avec jusqu'à 90 % d'efficacité énergétique

- Quels sont les avantages du processus de recuit ? Restaurez la maniabilité et la stabilité de vos matériaux