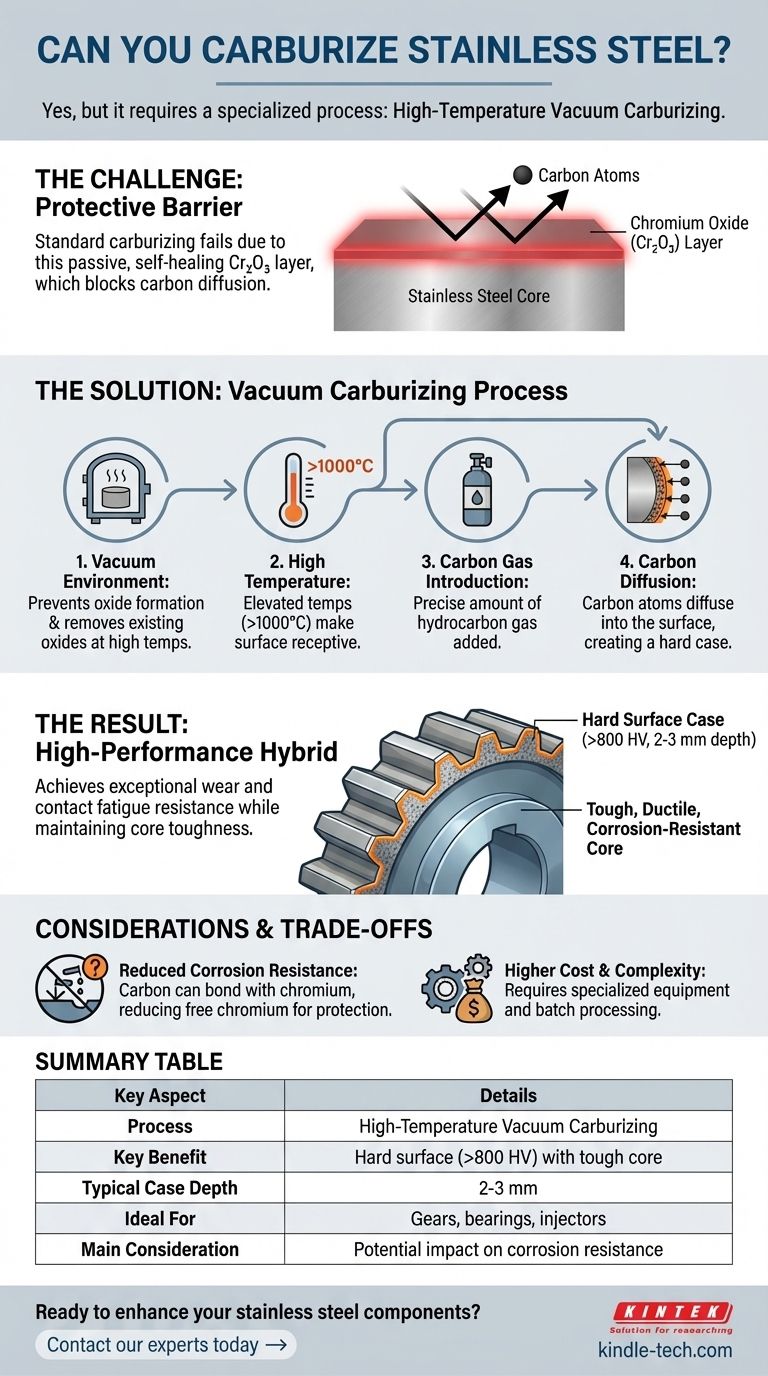

Oui, vous pouvez cémenter l'acier inoxydable, mais cela nécessite un processus spécialisé. Contrairement aux aciers au carbone standard, la couche d'oxyde de chrome protectrice sur l'acier inoxydable empêche l'absorption de carbone dans une atmosphère normale. La solution est la cémentation sous vide à haute température, qui surmonte cette barrière pour créer une surface exceptionnellement dure et résistante à l'usure sur le composant.

Le défi principal avec la cémentation de l'acier inoxydable est sa couche d'oxyde de chrome naturelle et passive. En utilisant un environnement sous vide à haute température, cette couche protectrice est contournée, permettant au carbone de diffuser dans la surface et de créer une couche dure tout en préservant le cœur résistant et résistant à la corrosion.

Le Défi : La Couche Protectrice de l'Acier Inoxydable

Pourquoi la Cémentation Standard Échoue

La caractéristique déterminante de l'acier inoxydable est sa résistance à la corrosion, qui provient d'une fine couche invisible et auto-réparatrice d'oxyde de chrome (Cr₂O₃) à sa surface.

Cette couche passive est une barrière redoutable. Dans une atmosphère de cémentation gazeuse traditionnelle, elle bloque efficacement la diffusion des atomes de carbone dans l'acier, rendant le processus inefficace.

Comment la Cémentation Sous Vide Résout le Problème

La cémentation sous vide est un traitement thermique moderne qui permet de durcir efficacement la surface de l'acier inoxydable. Il fonctionne selon quelques principes clés.

Contourner la Barrière d'Oxyde

En traitant les composants dans un vide de haute pureté, la formation de la couche d'oxyde de chrome est empêchée. Aux très hautes températures utilisées dans ce processus, tous les oxydes existants deviennent instables et sont éliminés de la surface.

Ceci crée une surface chimiquement « propre » et réceptive au carbone.

Diffusion du Carbone à Haute Température

Une fois la barrière levée, le processus peut commencer. La température est augmentée considérablement, souvent au-dessus de 1 000 °C (1 832 °F), et une quantité précise de gaz hydrocarboné (comme l'acétylène ou le méthane) est introduite.

À ces températures élevées, les atomes de carbone du gaz diffusent facilement dans la surface de l'acier, créant une « couche » riche en carbone.

Le Résultat : Un Hybride Haute Performance

Le résultat final est un composant aux doubles propriétés. La surface peut atteindre une dureté dépassant 800 HV, avec une profondeur de couche pouvant atteindre 2 à 3 mm, offrant une résistance exceptionnelle à l'usure et à la fatigue de contact.

Sous cette couche extrêmement dure, le cœur de l'acier inoxydable reste résistant, ductile et conserve sa résistance fondamentale à la corrosion.

Comprendre les Compromis

Bien que puissante, la cémentation sous vide de l'acier inoxydable n'est pas sans considérations. Une analyse objective nécessite de comprendre les inconvénients potentiels.

Impact Potentiel sur la Résistance à la Corrosion

Le principal compromis concerne la résistance à la corrosion. À mesure que le carbone est ajouté à la surface, il peut se lier au chrome pour former des carbures de chrome.

Ceci « séquestre » le chrome, ce qui signifie qu'il y a moins de chrome libre disponible dans la matrice métallique environnante pour maintenir la couche protectrice passive. Dans les environnements très corrosifs, cela peut entraîner une corrosion localisée (sensibilisation), une évaluation minutieuse de l'environnement d'utilisation finale est donc essentielle.

Complexité et Coût du Processus

La cémentation sous vide est un processus avancé, par lots, qui nécessite un équipement spécialisé. Elle est intrinsèquement plus complexe et plus coûteuse que les traitements thermiques atmosphériques conventionnels pour les aciers standard.

Faire le Bon Choix pour Votre Application

Le choix de ce processus dépend entièrement de votre objectif d'ingénierie. C'est un outil puissant pour résoudre des problèmes de matériaux spécifiques où l'acier inoxydable standard est insuffisant.

- Si votre objectif principal est une résistance extrême à l'usure et à la fatigue : La cémentation sous vide est un excellent choix pour des composants tels que les engrenages, les roulements ou les injecteurs, créant une surface qui peut surpasser de nombreux aciers à outils trempés.

- Si votre objectif principal est d'équilibrer l'usure et la résistance à la corrosion : Ce processus est idéal, mais vous devez valider la performance dans votre environnement de service spécifique pour vous assurer que la résistance à la corrosion post-traitement est suffisante.

- Si votre objectif principal est un durcissement général à moindre coût : D'autres matériaux ou traitements de surface peuvent être plus économiques. Ce processus est mieux réservé aux applications haute performance où ses avantages justifient le coût.

En comprenant les principes du traitement sous vide, vous pouvez transformer avec succès l'acier inoxydable en un matériau haute performance adapté aux applications les plus exigeantes.

Tableau Récapitulatif :

| Aspect Clé | Détails |

|---|---|

| Processus | Cémentation sous vide à haute température |

| Avantage Principal | Surface dure (>800 HV) avec un cœur résistant et résistant à la corrosion |

| Profondeur de Couche Typique | 2-3 mm |

| Idéal Pour | Engrenages, roulements, injecteurs nécessitant une résistance extrême à l'usure |

| Considération Principale | Impact potentiel sur la résistance à la corrosion dans la couche de surface |

Prêt à améliorer vos composants en acier inoxydable ?

KINTEK est spécialisée dans les solutions de traitement thermique avancées pour les applications de laboratoire et industrielles exigeantes. Notre expertise en cémentation sous vide peut vous aider à obtenir l'équilibre parfait entre la dureté de surface et les propriétés du cœur pour vos pièces haute performance.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos matériaux pour une résistance supérieure à l'usure et à la fatigue.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide au molybdène

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Qu'est-ce que le traitement thermique sous vide ? Obtenez un contrôle, une propreté et une qualité supérieurs

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Quels matériaux sont utilisés dans un four sous vide ? Un guide sur les matériaux de zone chaude et les métaux traités

- Où utilise-t-on les fours sous vide ? Essentiel pour le traitement thermique de haute pureté dans les industries critiques

- Comment aspirer une fournaise ? Un guide étape par étape pour un entretien DIY sûr